基于ANSYS/LS-DYNA的校车后防撞钢梁碰撞安全性能研究

张三川,王家岭,李 霞

(郑州大学 机械工程学院,河南 郑州450001)

0 引言

近年来,随着我国经济结构的调整和城镇化程度的提高,校车进入公众视野并繁荣发展,但校车事故也不断增加,其中追尾事故占了相当一部分比例.

发生校车追尾碰撞时如何最大限度地使校车的变形和冲击小,确保乘员安全是最为关键的因素[1],因此研究校车追尾碰撞后防撞钢梁的变形、应力、速度等参数变化对校车被动安全性能的影响,提升校车后防撞钢梁的安全性具有重要的理论和现实意义.

利用计算机模拟方法进行结构碰撞性能的计算可以有效地提高新车型碰撞性能的可靠性,在产品定型生产之前就能及时评价和改进车辆的碰撞性能[2].笔者用 ANSYS/LS-DYNA 软件对碰撞系统进行仿真分析,分析不同碰撞速度下防撞系统的响应特性.

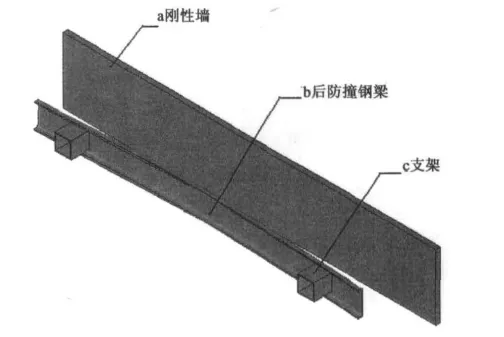

1 建立校车碰撞模型

碰撞模型由两部分构成,一是校车的后防撞钢梁,另一个是碰撞模拟分析使用的刚性墙.依据国内某款校车后防撞钢梁尺寸,横梁由长度为2 000 mm,宽度为150 mm,厚度为5 mm的钢板冲压而成,支架采用厚度10 mm的钢板与横梁焊为一体.碰撞模型如图1所示.

图1 碰撞系统三维模型图Fig.1 Three-dimensional model for collision system

1.1 模型材料及其网格划分

后防撞钢梁的材料参数如表1[3].

表1 后防撞钢梁的基本材料特性Tab.1 Main material properties of rear-bumper

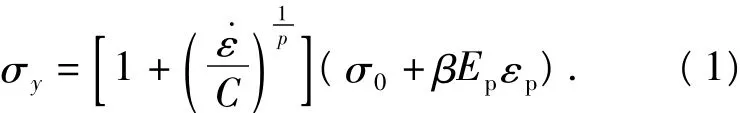

该模型在有限元网格划分中,横梁和支架采用Shell163壳单元,网格划分时长度为1 mm,刚性墙采用Solid164实体单元类型,网格划分长度为5 mm.分析中防撞钢梁算法选用Belytschko-Tsay,材料特性选用C-S随动塑性Plastic-Kinematic模型,屈服应力与应变率关系如式(1)所示[4]

式中:σ0为初始屈服应力;˙ε为应变率;C、P为Cowper-Symonds应变率参数,在此次模拟中取C=40,P=5;β为硬化参数;Ep为塑性硬化模量;εp为有效塑性应变.

1.2 质量单元的添加和约束施加

刚性墙为追尾被碰撞校车的车辆简化模型,为使仿真效果真实,在刚性墙上加载质量为1 300 kg的mass166质量单元,对支架末端所有自由度施加约束.除刚性墙z方向平动自由度外,施加x、y方向上的所有自由度.

1.3 定义表面接触信息

该碰撞模型刚性墙和后防撞钢梁接触采用面与面自动接触类型,静摩擦因数和动摩擦因数都取0.1.

1.4 碰撞速度

专用校车应安装符合GB/T 24545规定的限速钢梁,出厂时调定的最高车速应不大于80 km/h[5].我国不少地方也相应地出台政策规定校车最高时速不应超过60 km/h.

在低速碰撞研究中,一般都以加拿大强制性法规要求的8 km/h作为碰撞速度进行研究[6].中速碰撞指的是间于高速碰撞与低速碰撞之间,一般指20 km/h速度碰撞时为中速碰撞.美国强制性法规《FMVSS208》规定48.3 km/h为高速碰撞,日本安全标准《正面碰撞的安全标准》规定50 km/h 为高速碰撞[6].

笔者以低速8 km/h、中速20 km/h、高速50 km/h为标准取不同速度进行研究,碰撞时间设定为100 ms.

2 仿真分析结果

在校车追尾碰撞中,防撞系统的动力响应特性主要通过位移、速度、加速度等时间响应体现.碰撞过程中传递给乘员的最大减速度值一旦超过乘员的耐冲击阈值或由此引起的二次碰撞过分强烈,将直接危害乘员的生命安全,平稳的加速度曲线有利于保护乘员的生命[7].碰撞系统中的关键点具有普遍代表性,其变化情况在最大程度上能够反映系统的整体情况,笔者取横梁中间节点9 186、架根部节点4 846为关键点,然后提取碰撞后的相关信息.

通过对防撞系统碰撞分析,提取在2.2、8、15 m/s 3种不同碰撞速度状态下的仿真结果.

2.1 碰撞速度为2.2 m/s时的分析

速度为2.2 m/s时发生碰撞后参数如图2所示.由应力云图2(a)知,碰撞从横梁中部开始,之后向其两侧扩展,应力也由横梁中部向两侧传递,最终传向支架.

由图2(b)、2(c)知,横梁节点9 186产生了变形,在前60 ms变形呈近似线性关系,之后随着时间增加,变形量逐渐变小,结束时变形值为22.5 mm,该值在防撞钢梁的安全允许范围(100 mm)之内.在该碰撞中,支架部位节点4 846变形量为0.009 mm,说明支架基本没有受到影响.即大部分动能通过横梁变形吸收,只有极少一部分能量被支架吸收.碰撞力传递到车架、车身、座位,经过一系列传递、隔振的消减和能量吸收,在低速碰撞时该防撞钢梁能够起到了很好的吸能缓冲作用,确保了乘员及校车自身的安全.

2.2 碰撞速度为8 m/s时的分析

8 m/s时碰撞后参数如图3所示.碰撞前3 ms内节点9 186变形呈线性关系,变形斜率较大,在3 ms之后,节点9 186变形斜率相对减缓,并且在0.1 s时刻变形量达到最大值125 mm,该值已经超过了防撞钢梁的安全允许范围(100 mm);由其变形情况,可以得知速度变化,在发生碰撞的前3 ms,防撞钢梁的速度由0急剧跃升至8.5 m/s,之后迅速降低,因此该时间段内速度变化剧烈,减速度波动很大,而后减速度跃减至0.但从图3(c)得知,支架节点4 846变形量为1 mm,变形很小.

图3 8 m/s时碰撞后参数变化图Fig.3 Parameter variations with 8 m/s collision

在此碰撞速度下的能量主要被横梁变形吸收,在工程实际中,碰撞能量并非全部由横梁和支架吸收,由于支架和校车车架相连,应力也会通过支架传递到车架、车身上,它们也吸收部分能量.该速度下发生碰撞,横梁中部弹塑性变形量超过了防撞钢梁的安全许用范围,而支架并未发生大的变形,该校车的横梁和支架的参数设计不够合理,需对横梁和支架参数进行合理优化,以期达到横梁和支架与吸能、变形协调同步的效果.

该防撞钢梁在碰撞速度为8 m/s时碰撞,防撞系统起到了很好缓冲吸能作用,但在正面追尾碰撞中横梁的变形量已经超过了安全许用值,故防撞钢梁在该速度下碰撞已经被毁坏.

2.3 碰撞速度为15 m/s时的分析

15 m/s时碰撞后参数如图4所示.在速度为15 m/s时发生碰撞,防撞钢梁中部的应力最大,变形最严重,产生大塑性变形,横梁和支架被压溃,远远超过了安全许用范围.

图4 15 m/s时碰撞后参数变化图Fig.4 Parameter variations with 15 m/s collision

从图4(b)知,前13 ms防撞钢梁的变形呈明显线性关系,至13 ms时变形量达到最大值142 mm,之后变形量稳定在137 mm,这足以说明在短时间内碰撞的剧烈程度.从图4(c)知,在9 ms时,支架节点4 846变形量已经达到最大值54 mm,说明支架已经被压溃,防撞系统已经彻底毁坏,不能继续发挥作用.

4 结论

(1)该校车防撞钢梁在低速时发生正面追尾碰撞,被追尾校车横梁和支架变形很小,变形在安全许用范围之内,防撞钢梁起到较好的缓冲吸能作用,该结果对于在低速碰撞后防撞钢梁能否进行修复进而继续使用提供有益的参考.

(2)在碰撞速度为8 m/s发生正面追尾碰撞横梁和支架都产生了变形,横梁中间节点变形量超过了防撞钢梁的安全许用范围,此时虽然支架的变形量不大,但防撞钢梁已经毁坏失效,横梁和支架在该速度下发生变形程度不同,其参数匹配不够合理,需考虑进行参数优化.

(3)在速度为15 m/s时发生追尾碰撞时,横梁和支架都发生了大的变形,支架已经被压溃,失去了缓冲吸能作用,碰撞动能将会使车体进一步变形进而危及乘员安全.

防撞钢梁在碰撞低速度时能够起到很好的缓冲吸能作用,随着碰撞速度的增加,防撞钢梁的变形增大,横梁和支架出现变形不同步现象,需进一步对该款校车的横梁和支架的厚度、支架在横梁上的位置等参数进行匹配优化,更好地提高其被动安全性能.

[1]张维刚,钟志华.汽车正撞吸能部件改进的计算机仿真[J].汽车工程,2002,24(1):6-9,36.

[2]贾宏波,黄金陵,郭孔辉,等.汽车车身结构碰撞性能的计算机模拟,评价与改进[J].吉林工业大学学报,1998,28(2):6-11.

[3]栗荫帅.车辆薄壁结构碰撞吸能特性分析与改进[D].大连理工大学能源与动力学院,2007.

[4]杨永生.汽车保险杠系统低速碰撞性能研究[D].哈尔滨工程大学机电工程学院,2009.

[5]郑州宇通客车股份有限公司,中国汽车技术研究中心,中国公路学会客车分会,等.GB 24407—2012专用校车安全技术条件[S].北京:中国标准出版社,2012.

[6]张海峰.汽车保险杠系统抗撞性研究[D].北京交通大学机械与电子控制工程学院,2009.

[7]雷正保,钟志华,李岳林.汽车碰撞过程中乘员冲击响应的分析方法及应用[J].中国公路学报,2001,14(2):115-119.