磨料水射流钻头喷嘴设计与试验研究

卢义玉,沈晓莹,黄 辰

(1.重庆大学复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆400044;2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆400044)

0 引言

随着煤矿采深的逐步增加,在石门揭煤、井巷掘进预抽瓦斯时,经常遇到坚硬岩石.钻头破碎岩石主要有两种方式:一是机械破碎,二是水射流辅助破岩[1].因为岩石坚硬,机械破碎岩石使得钻头迅速破损,频繁地停工更换钻头严重影响了煤矿的生产效率.国外使用纯水结合刀具破硬岩取得了不错的效果,但所需压力较大,一般在700~1 000 MPa[2],不仅设备庞大,而且能量利用率低,限制了其工业化使用.磨料射流是八十年代以后迅速发展的一种水射流技术,可以在较低的压力(一般几十兆帕)实现对钢材、混凝土和岩石的切割[3].为了利用磨料水射流破碎硬岩的优秀能力,笔者设计了一种磨料水射流钻头,利用磨料水射流预先破碎岩石,降低岩石强度,不仅可以减缓钻头磨损同时增加钻孔速度.喷嘴是此磨料水射流钻头的关键部件,喷嘴结构与泵压和磨料浓度确定了磨料射流冲孔速度,决定了钻头破碎岩石的能力.

1 磨料水射流钻头工作原理

磨料水射流钻头如图1所示,主要由喷嘴、前导钻头、三翼钻头3部分组成.磨料水射流钻头破岩时(见图2)首先是磨料水射流经由钻头轴线的喷嘴喷出,在岩石上冲蚀出先导孔,并且预破碎岩石,然后前导钻头进一步钻进扩大中心孔洞,最后三翼钻头最终成孔.在此岩石钻进过程中磨料水射流冲孔速度是制约钻头钻进速度的关键因素.当岩石种类确定后,冲孔速度主要与喷嘴结构、泵压和磨料浓度有关.

图1 磨料水射流钻头示意图Fig.1 Abrasive water jets bit

2 喷嘴设计

2.1 喷嘴结构设计

笔者所研究的喷嘴是为了实现磨料射流冲蚀破碎硬岩,国内外目前普遍采用圆锥带圆柱段收敛型喷嘴[4-5],喷嘴结构如图3所示.

α为喷嘴收敛角;D为喷嘴出口直径;L为直线段长度;L/D为长径比;L0为喷嘴总长;D0为喷嘴外径.

喷嘴出口直径对射流速度及冲孔直径有着很大影响.如果已知泵压和流量的情况下,喷嘴出口直径可由下式确定[6]

式中:q为射流体积流量;μ为喷嘴流量系数,一般取0.95;P为射流压力.

本研究磨料水射流压力由BRW200/31.5型号乳化液泵提供,额定压力31.5 MPa,额定流量200 L/min,因实验力求在较小的压力和较小流量情况下实现磨料射流辅助钻头破硬岩的目的,同时结合现场实际情况,因此本文设定压力P=24 MPa,流量q=90 L/min,带入公式(1)求得喷嘴最大直径D=3 mm.

2.2 冲孔主要参数优化分析

根据研究[7],磨料射流喷嘴圆锥收缩角α为10°,直线段长度为8.75D时,喷嘴冲蚀效果最好.本喷嘴安装在前导钻头内,总长度受到限制不应超过12 mm,喷嘴外径不应超过8 mm.不能满足圆锥收敛型磨料水射流喷嘴的设计标准.而当喷嘴出口直径确定后,存在着最优的圆锥收敛角和长径比使射流在岩石中冲孔的速度最大.而这三者与泵压、磨料浓度的相互配合也会影响到射流冲孔速度的大小.

为了对喷嘴结构进行设计,从而提高磨料射流冲孔速度,提高磨料水射流钻头破岩能力,笔者选定的研究参数为喷嘴直径D,2~3 mm;长径比L/D,1.7 ~2.6;收敛角 α,20°~30°;泵压,15 ~24 MPa;磨料浓度,1% ~10%.

如此多实验参数,若直接进行试验,则工作量非常巨大,因此笔者采用均匀设计法对各因素进行研究.均匀设计法只考虑实验点的均匀分散性,而忽略掉整齐可比性的实验方法,它的优点是当因素数目较多时,所需的实验次数也不多[8].

2.3 均匀设计

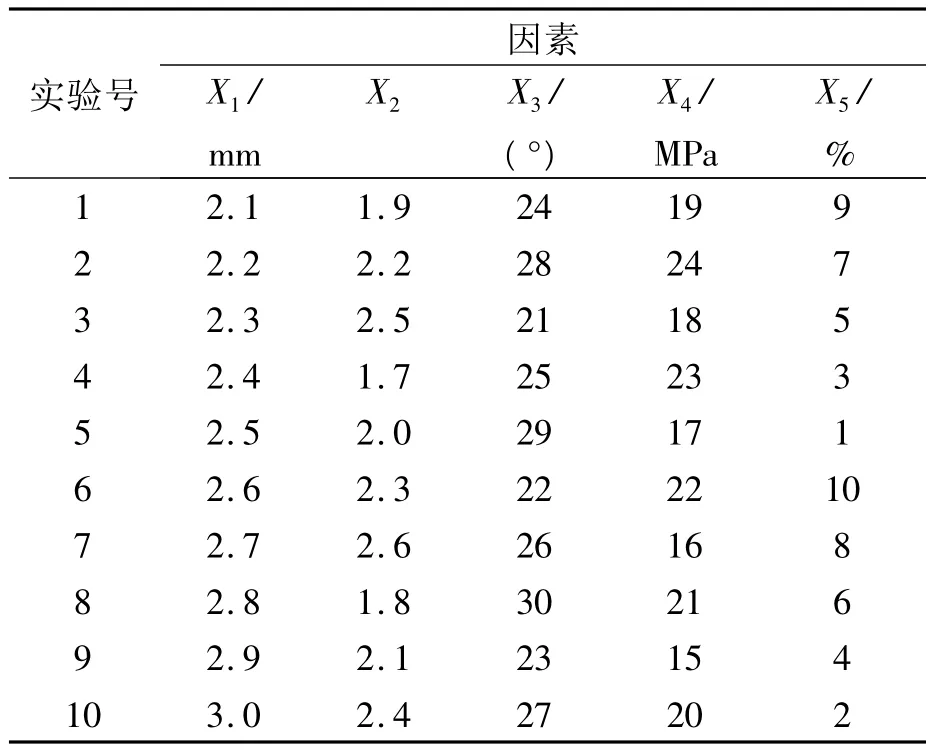

笔者考虑5个因素,分别为喷嘴直径(X1)、长径比(X2)、收敛角(X3)、泵压(X4)、磨料浓度(X5),每因素各取10个水平,选用(108)均匀设计表,取其中1,3,4,5,7 列,实验安排见表 1

表1 因素水平表Tab.1 Chart of factors and levels

磨料射流冲蚀岩石速度的考查指标主要有水射流速度与磨料颗粒速度.Fluent数值模拟软件可以有效分析射流的动静态特性,实现不同结构喷嘴在泵压和磨料浓度条件下水射流速度和磨料颗粒速度的可视化研究[9],笔者利用Fluent软件对均匀设计实验进行研究.

3 数值模拟实验研究

选用Fluent软件进行数值模拟,分析圆锥收缩角度和长径比对磨料射流冲孔性能的影响.并确定水射流速度和磨料粒子速度受喷嘴结构以及泵压和磨料浓度的影响规律.

3.1 几何模型和网格划分

实验模拟了喷嘴内部流动以及外射流场的流动特性.采用CAD软件建立了几何模型如图4所示,导入Gambit划分网格.

图4 喷嘴几何模型图Fig.4 Geometry model of nozzle

其中1和2包围的区域为喷嘴部分,3包围的区域为喷嘴外空间环境部分.1代表喷嘴流体入口,2代表喷嘴壁,3代表无限大的喷嘴外空间.边界条件采用压力进口,压力出口.采用欧拉两相流模型,磨料浓度设定为2 500 kg/m3,直径0.18 mm.

4 模拟结果与分析

4.1 均匀设计实验结果

喷嘴出口和靶距处水射流速度和磨料粒子速度是衡量喷嘴性能的关键指标.磨料水射流喷嘴靶距为18 mm,是由钻头结构决定的.均匀设计结果如表2所示.

表2 均匀设计结果Tab.2 results of uniform design(m·s-1)

从表2可以看出,喷嘴出口处水射流速度和磨料粒子速度最大的是2号实验;靶距处水射流速度和磨料粒子速度最大的是4号实验.而磨料射流冲孔速度主要与靶距处磨料射流的速度大小有关.因此,第4号实验条件下,即喷嘴直径2.4 mm,直径比为1.7,收敛角25°,压力23 MPa,磨料质量分数3%时,靶距处磨料水射流速度最大.

由于均匀设计表不具有整齐可比性,不适合做直观分析,笔者采用回归分析对结果进行深入分析.

4.2 实验结果回归分析

4.2.1 水射流速度回归分析

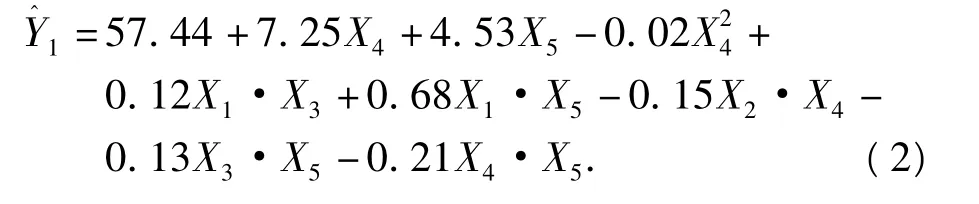

采用多元二次多项式逐步分析对数值模拟结果进行回归分析,设Y1,Y2为靶距处水射流速度,磨料粒子速度;求得回归方程如下:

回归模型的P=0.009 1,显著度高,说明回归方程是有效的;调整后的相关系数 Ra=0.999 9,说明多元二次多项式回归的总体效果是很好的.

从公式(2)中看出,泵压X4对水射流速度影响最大,其次是磨料质量浓度X5的影响.喷嘴结构参数 X1,X2,X3是与 X4,X5的交互作用形式出现,说明喷嘴结构是通过影响压能转化成动能的转化率和磨料粒子的分布而对水射流速度的大小产生影响.

当靶距处水射流速度Y1取得最大值时,各因素取值分别为:X1=2.6,X2=1.9,X3=23.3,X4=24,X5=2.3.

4.2.2 磨料粒子速度回归分析

采用多元二次多项式逐步分析对数值模拟结果进行回归分析,设Y2为靶距处磨料粒子速度;求得回归方程如下:

回归模型的P=0.009 5,显著度高,说明回归方程有效;调整后的相关系数Ra=0.999 7,说明多元二次多项式回归的总体效果是很好的.

从公式(3)中看出,泵压X4对磨料粒子速度影响最大,其次是长径比X2,磨料质量浓度X5的影响.喷嘴结构参数 X1、X3是通过与 X4、X2,X5的交互作用形式来影响磨料粒子速度的大小.

当靶距处水射流速度Y2取得最大值时,各因素取值分别为:X1=3,X2=2,X3=21,X4=24,X5=1.

与水射流速度相比,长径比X2对磨料粒子速度大小影响程度更大,这是因为磨料水射流钻头所用喷嘴结构尺寸受到限制,长径比与普通喷嘴相比数值偏小,使得磨料粒子在离开喷嘴后一段路程中速度继续增加,见图5所示是实验编号3号喷嘴射流轴线磨料粒子速度图,磨料粒子在离开喷嘴后速度继续增加,距喷嘴出口13 mm处即距离喷嘴入口25 mm处速度达到最大值,然后速度逐渐减小.

图5 磨料粒子沿路程速度图Fig.5 Journey speed of abrasive particles

4.3 喷嘴结构尺寸确定

综合4.2.1和4.2.2的分析,结合磨料水射流在硬岩中冲孔速度最快时,要求水射流和磨料粒子速度尽可能大,磨料粒子数尽可能多,可以得出最佳参数为

X4=24;泵压越高,通过喷嘴后,水射流速度越大.

X5=2.3;磨料水射流冲蚀岩石能力不仅与磨料粒子的速度有关,还与磨料粒子的数量即磨料射流浓度有关,结合水射流和磨料粒子回归分析取得最大值时的取值,确定X5=2.3,X1=3 mm;因为在泵压和流量满足要求的条件下,水射流速度和磨料粒子速度均随喷嘴出口直径的增大而增大,磨料射流携带的能量越多,冲孔速度越快;图6为24 MPa,磨料质量浓度2.3%时,不同喷嘴直径下磨料水射流速度图.

图6 不同直径喷嘴速度图Fig.6 Speed of nozzle with different diameters

图6(a)可以看出,固定泵压和磨料浓度后,喷嘴出口位置,靶距位置,以及磨料粒子的最大速度均随喷嘴直径的增大而增大,并且喷嘴直径越大,靶距处速度越接近磨料粒子的最大速度.

图6(b)所示,出口处水射流速度几乎不随喷嘴直径变化,近似为一条直线,但是靶距处水射流速度随喷嘴直径增大而增大.

因此,结合泵压和流量要求,喷嘴直径最优值选为3 mm,即X1=3 mm.

X2=2;当水射流和磨料粒子速度最大时,X2的取值相差不大,从公式(2),(3)中可以看出,X2取值对磨料粒子速度影响更大,从而选取使Y2取最大值时X2的取值X2=2;

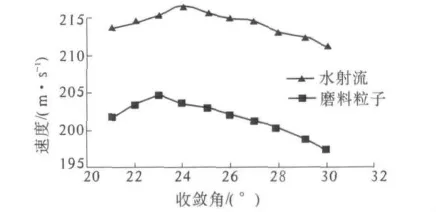

X3=21°;喷嘴收敛角是决定喷嘴流动阻力的关键因素,图7为24 MPa,质量浓度2.3%,3 mm出口直径,长径比为2的条件下,靶距处速度随收敛角的变化关系.

图7 不同收敛角时靶距处速度Fig.7 The speed at target distance in different convergence angle

由图7可以看出,随收敛角增大,水射流速度和磨料粒子速度均先增大后减小.水射流速度在24°收敛角时取得最大值,磨料粒子速度在23°收敛角时达到最大值.磨料水射流主要依靠磨料粒子的高频冲击作用破碎岩石[10],所以取使磨料粒子速度取得最大值的收敛角为最优收敛角,即X3=23°.

综合以上分析,可以确定磨料水射流喷嘴的结构尺寸和实验条件,各因素取值为:X1=3,X2=2,X3=23°,X4=24,X5=2.3.按此条件设计加工喷嘴,并进行实验.

5 实验室岩石冲蚀实验

为了验证该磨料水射流钻头性能,在上文优选出的实验条件下,选取了煤岩,砂岩,石灰岩进行钻进实验,实验连接装置如图8所示.

图8 实验装置连接图Fig.8 The link style of experiment device

实验组所用钻头为磨料水射流钻头,按回归分析1,回归分析2的最优取值加工了对照组1,对照组2,无磨料水射流喷嘴的原三翼钻头为对照组3,实验结果如表3所示.

钻头钻进实验表明,实验组即磨料水射流钻头钻进岩石性能与对照组3的原钻头相比具有很大优越性,尤其是钻进硬度较大的灰岩时,钻进速度是原钻头5.6倍;笔者优化出的喷嘴结构使磨料水射流钻头具有最佳的钻进速度,最大钻进速度是对照组1的1.25倍,是对照组2的1.18倍.

表3 钻头钻岩结果表Tab.3 Result of rock drilling

6 结论

(1)笔者通过均匀设计和数值模拟,确定了适用于磨料水射流钻头使用的喷嘴最优结构参数和实验参数:喷嘴直径3 mm,收敛角23°,长径比2,泵压24 MPa,磨料质量浓度2.3%.

(2)回归分析表明,喷嘴结构参数与泵压和磨料浓度之间存在交互作用.喷嘴结构是通过影响压能转化成动能的转化率和磨料粒子的分布而对水射流速度的大小产生影响.

(3)实验室岩石钻进实验表明,相对于原三翼钻头,磨料水射流钻头在煤岩,沙岩和灰岩钻进速度均有提高,钻进硬岩时效果更好,钻进灰岩时钻进速度是原钻头5.6倍.

(4)实验证明,最优结构参数和实验参数条件的实验组最大钻进速度是对照组1的1.25倍,是对照组2的1.18倍.说明喷嘴结构参数和实验参数的正确性.

[1]熊继有,唐嘉贵,钱声华,等.射流辅助钻井高效破岩机理研究[J].天然气工业,2004,24(3):69-71.

[2]CICCU R,GROSSO B.Improvement of the excavation performance of PCD Drag tools by water jet[J].Rock mechanics and rock engineering.2010,43(4):465-474.

[3]向文英,李晓红,卢义玉,等.磨料射流破碎岩石的性能研究[J]地下空间与工程学报,2006,2(1):170-174.

[4]李晓红,卢义玉,向文英.水射流理论及在矿业工程中的应用[M].重庆大学出版社,2007.

[5]DAVID A S.Water jetting technology[M].Great Britain by the Alden Press,1995.

[6]薛胜雄.高压水射流技术工程[M].合肥:合肥工业大学出版社,2006.

[7]李德玉,吴海进,王春利.煤层水力割缝喷嘴特性的数值研究.煤炭学报,2010,35(4):686-690.

[8]刘文卿.实验设计[M].北京:清华大学出版社,2005.

[9]张廷芳.计算流体力学[M].大连:大连理工大学出版社,2007.

[10]张永利.岩石在磨料射流作用下破坏机理[J].辽宁工程技术大学学报,2006,25(6):836-838.