真空预冷新鲜猪肉水分流失和DSC蛋白分析研究

廖彩虎 单 斌 钟瑞敏 黄国清

(韶关学院英东食品科学与工程学院,广东 韶关 512005)

真空预冷是利用降低压强来降低水的沸点,依靠物料表面和组织内水分蒸发带走物料热量的冷却方法,所以对于含有自由水及孔隙结构的物料采用真空预冷方式来预冷,从理论上能取得良好的效果。McDonald等[1]认为真空预冷的使用有两个前提条件:① 样品应该具有较大的表面积以方便水分的传递;② 由于样品失水率的增加而可能引起的结构或者外观的改变不会导致样品经济损失和感官问题。

真空预冷过程中,随着压力的不断下降,当压力下降到与物料的饱和水蒸汽压相同时,样品中自由水分开始大量的蒸发,而大量的蒸发所需要的巨大的相变潜热又来自于物料本身,所以使得物料的温度快速下降。由于叶菜具有明显的孔隙结构和大量的自由水,所以目前真空预冷是果蔬采后快速降低呼吸强度、消除田间热和呼吸热、保持鲜度内在品质以及延长货架期的最有效手段之一。

目前真空预冷技术在果蔬类、熟肉制品类、果酱、鱼肉等农副产品[2-5]中的应用被国内外学者广泛地研究,但是用真空预冷技术对新鲜猪肉不同预冷终温的研究还鲜见报告。差示扫描量热法(DSC)是在程序控制温度下,测量输给物质和参比物的功率差与温度关系的一种技术。差示扫描量热法能直接给出蛋白质热变性过程的温度和能量变化,是研究蛋白质构象变化和结构稳定性的一种非常有效的方法。本试验通过真空预冷与传统预冷方式作比较来探讨不同的预冷方式对猪肉理化指标的影响,并探讨不同预冷终温对猪肉理化指标的影响,用DSC技术来检测猪肉预冷后蛋白质的变化,以此来寻求猪肉真空预冷的最佳温度。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

新鲜的猪肉(瘦肉):长白猪,韶关市第一市场。

1.1.2 主要仪器设备

真空预冷机:KMS-50型,东莞科美斯制冷设备有限公司;

色差计:SP60型,美国爱色丽股份有限公司;

差示扫描量热仪:TAQ100型,美国TA公司;

温度记录仪:testo175-T2型,德国德图集团;

电子天平(精确到0.001g):JA1003A型,上海精天电子仪器有限公司;

温湿度记录仪:testo174H型,德国德图集团。

1.2 方法

每块猪肉(瘦肉)的重量为(150±10)g,每块猪肉的长×宽×高大约为10cm×8cm×3cm。采用-18℃冷库预冷、0℃冷库预冷、真空预冷3种预冷方式。其中真空预冷自带温度探头,并采用数显控制板。试验设定产品的终温分别为2,4,6℃,冷媒介质的温度设为-8℃,真空箱内绝对压强由1个大气压下降到650Pa所需要的时间为3min。

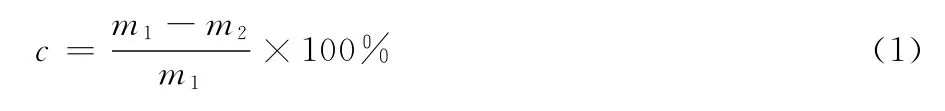

1.2.1 失水率的测定 采用电子天平(精确到0.001g)称量好新鲜猪肉的重量,待预冷后再称量猪肉的重量,平行样做3次。

式中:

c—— 失水率,%;

m1—— 预冷前猪肉的重量,g;

m2—— 预冷后猪肉的重量,g。

1.2.2 温湿度的测定 采用德图testo175-T2电子温度记录仪及冷冻食品探头(NTC,螺纹设计)用于测量猪肉中心温度,精度为±0.5℃,分辨率为0.1℃,测量速率为10s~24h,使用温度范围为-35~55℃;德图testo174H电子温湿度记录仪,内置NTC温度传感器和电容湿度传感器,温湿度的精度为±0.5℃和±3%RH,温湿度的分辨率为±0.1℃和±0.1%RH,使用温度范围为-40~70℃,测量频次为1min~24h,用于测量环境温度及湿度。

1.2.3 DSC的测定 参考 Deng等[6]和陈韬等[7]的方法并修改如下:取16~18mg新鲜猪肉放于铝盘(固体盘)中,立刻密封后,放入DSC仪中,在30℃的温度下以5℃/min升到120℃。冷却方式为液氮,样品吹扫气和保护气为氮气(纯度>99%),试验时将气阀调到最小档,保证有充足氮气即可。

1.2.4 数据处理 测定和分析结果采用 SPSS 13.0for Windows、TA Universal analysis和 Excel 2003进行处理,质构数据结果采取均值±标准差形式。指标的比较采用最小显著差异法(least significant difference,LSD),取95%置信度(P<0.05)。

2 结果与讨论

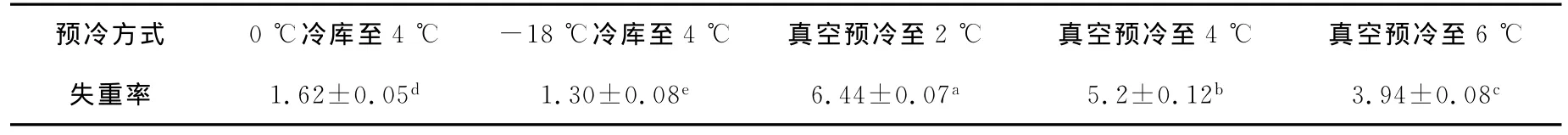

2.1 预冷方式对猪肉失水率的影响

由表1可知,不同的预冷方式对猪肉失水率存在着显著性差异(P<0.05)。其中,-18℃冷库预冷的失水率最低。随着真空预冷终温的下降,猪肉的失水率逐渐增加。其原因是真空预冷是通过物料本身水蒸汽的蒸发来降低温度,所以其失水率要远大于其它的预冷方式。真空预冷终温越低,其蒸发的水分也越多,其失水率也增加。

表1 预冷方式对新鲜猪肉失水率的影响†Table 1 Water loss of fresh pork at different precooling way /%

2.2 预冷方式对猪肉的降温曲线

由图1可知,真空预冷对猪肉的降温速度要明显快于其它的预冷方式。以猪肉最终的预冷温度4℃为例,真空预冷将猪肉从28℃降至4℃所需要的时间为22min,-18℃冷库预冷将猪肉降至4℃需要32min,而0℃冷库预冷将猪肉降至4℃需要的时间为66min,真空预冷在对猪肉降温的速度上具有明显优势。不同的真空预冷终温对猪肉的降温曲线较为接近,而且都呈现出反S型的形状,即开始降温曲线平缓(一般为3~4min),然后进入快速下降阶段(一般物料降至8~10℃),最后温度下降较为平缓。从真空预冷对猪肉表面温度下降曲线可以看出(试验发现,真空预冷对猪肉表面温度下降曲线更多与样品种类、表面积、重量以及压力下降过程有关,而与终温大小关系很小),开始下降速度要大于中心温度的下降速度,然后进入平缓阶段,其原因是真空预冷对猪肉的降温开始于猪肉的表面,此时物料表面的水分大量蒸发,引起表面温度的快速下降,然而随着物料表面水分的快速蒸发,猪肉内部的水分扩散至表面的速度达不到物料表面蒸发的速度,使得猪肉表面的降温曲线变得平缓,这也是为什么猪肉真空预冷以后,猪肉表面显得特别干燥的原因。将猪肉的厚度适量的减少,以此增加猪肉的表面积,更有利于猪肉的降温。箱体的降温有一个快速下降的阶段,随后变得平缓,基本维持在16~17℃左右,箱体的温度反映了箱体中环境的温度,说明真空预冷并非终温越低越好,也并非在真空箱内维持时间越久越好,因为随着物料表面水的快速蒸发以后,物料温度快速下降,物料温度与环境温度有较大的温度差,即存在着环境向物料进行热传导的过程,会升高物料的温度,反而增加了能源损耗。

图1 预冷方式对猪肉的中心及表面降温曲线Figure 1 Cooling curve of the central and surface part in fresh pork at different precooling way

图2 真空预冷箱体内相对湿度变化曲线及猪肉降温曲线Figure 2 Relative humidity change curve of vacuum cooling chamber and cooling curve of fresh pork

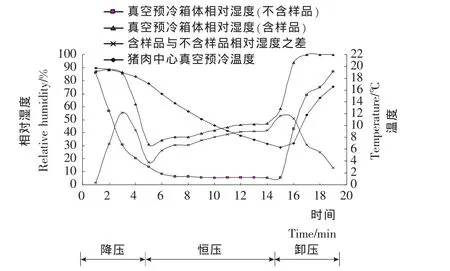

2.3 真空预冷箱体内相对湿度变化曲线

图2反映了真空预冷对箱体内(含猪肉)和空箱(不含猪肉)相对湿度及对猪肉中心温度的变化。真空预冷过程可以概述为3个阶段,即降压阶段、恒压阶段、卸压阶段。当箱体内无样品时,真空预冷对箱体内相对湿度的变化曲线是先快速下降,然后出现一个几乎一条直线,即湿度不变,最后又快速上升。其原因可能是随着总压下降,水蒸气分压也随之下降(总压=绝干空气压强+水蒸气分压),且此温度下的纯水饱和蒸汽压几乎不变(因为箱内无样品,箱内的温度基本维持不变),所以相对湿度(相对湿度=水蒸气分压/同温度下纯水饱和蒸气压)快速下降;当真空度恒定时,水蒸气分压不再发生改变,而且纯水饱和蒸汽压也不会改变,所以相对湿度维持不变;当箱体打开时,随着总压的上升,其水蒸气分压也快速上升,而纯水饱和水蒸气压不变,所以相对湿度快速上升。当箱体内有猪肉进行真空预冷时,其相对湿度是先经历几分钟的平缓,甚至出现了上升,其原因可能是猪肉内部水蒸气并没有被及时带走,从而使得相对湿度增加,这从含样品和无样品相对湿度之差曲线可以看出。然后再经历了一个快速下降阶段,随后相对湿度有所上升,其原因可能是猪肉水分的蒸发,使得水蒸气分压增加;同样当卸压时,其相对湿度也随之增加。无论是含样品还是没有含样品进行真空预冷时,当时间为5~6min时,相对湿度均出现了一个拐点,当这个拐点出现时,温度曲线下降的速率也开始快速增加,此时的真空度最大;同样在15min左右时,当湿度开始上升时,即开始卸压阶段,温度也出现了上升的拐点(注:此时温度探头从猪肉终取出)。

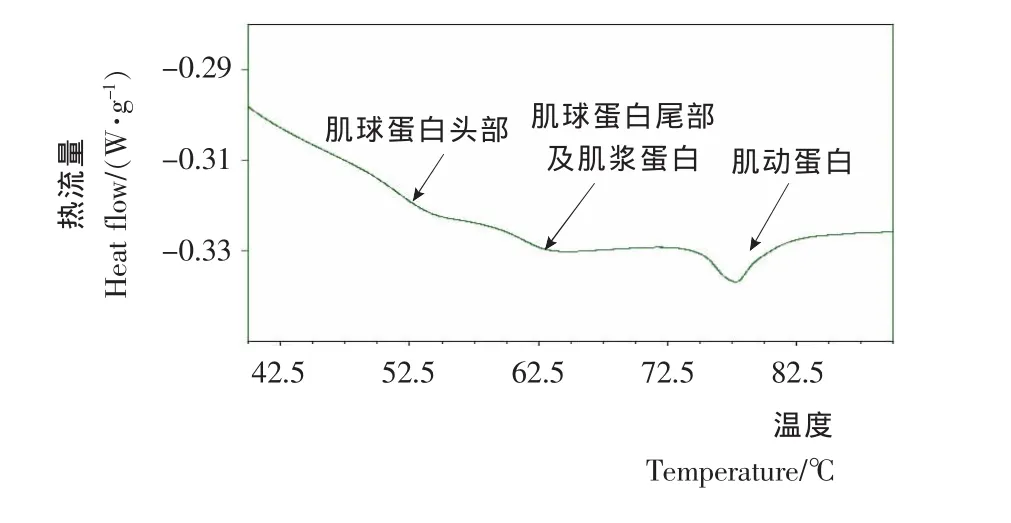

2.4 预冷方式对猪肉DSC蛋白的影响

图3为猪肉肌肉蛋白质DSC热流图。其中,峰Ⅰ表示肌球蛋白头部的变性,所以相对于峰Ⅱ、峰Ⅲ,峰Ⅰ的变性焓值最能反映冷冻过程中肌肉蛋白质的变性程度;峰Ⅱ表示肌球蛋白尾部和肌浆蛋白的变性;峰Ⅲ表示肌动蛋白的变性。其中,变性焓值反映了蛋白质的变性程度,变性焓值越小,其蛋白质变性越严重。

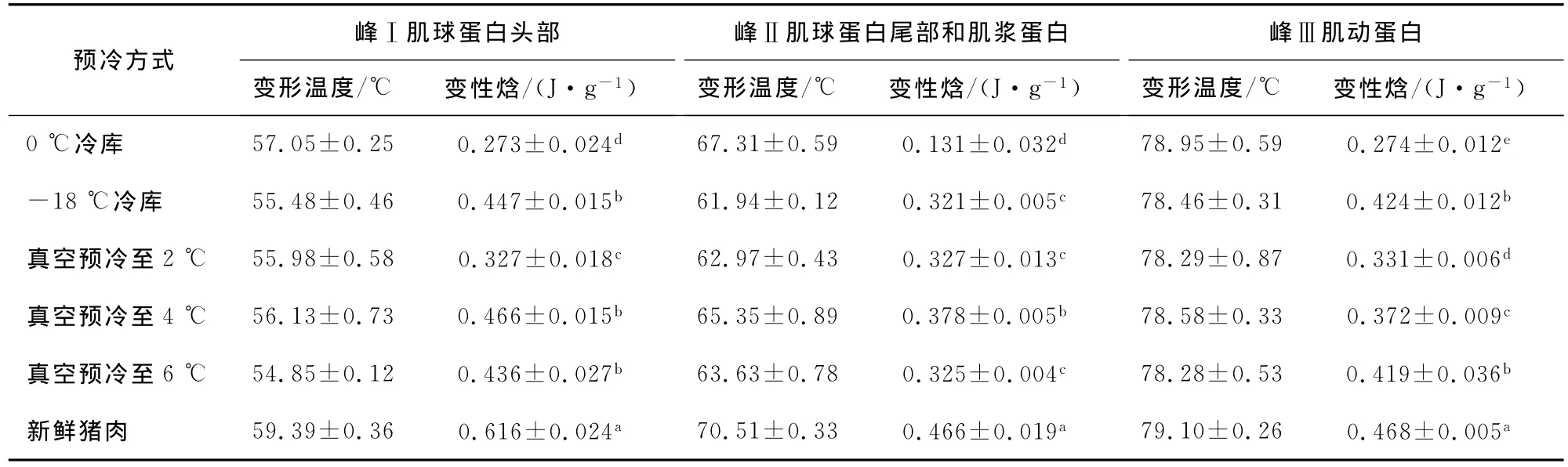

不同的预冷方式对新鲜猪肉的差示扫描热量值见表2。

图3 典型猪肉肌肉蛋白质DSC热流图Figure 3 DSC thermogram of denaturation enthalpies value and temperature of typical pork muscle protein

表2 不同的预冷方式对新鲜猪肉的差示扫描热量值分析结果†Table 2 DSC analysis results of different precooling way at fresh pork

由表2可知,不同的预冷方式对峰Ⅰ、峰Ⅱ、峰Ⅲ的变性焓值存在着显著性差异(P<0.05)。预冷后,峰Ⅰ、峰Ⅱ、峰Ⅲ的变性焓值较新鲜的猪肉值均减少,说明预冷过程中,其蛋白质均发生不同程度的变性。-18℃冷库预冷较0℃冷库预冷,其变性焓值都更接近于新鲜猪肉,即-18℃冷库预冷更能防止肌肉蛋白、肌浆蛋白、肌动蛋白的变性,其原因可能是快速的预冷方式更能够防止蛋白质的变性。不同的真空预冷终温,其变性焓值差异性显著(P<0.05)。真空预冷至4℃峰Ⅰ、峰Ⅱ的变性焓值相对于其它方式更接近于新鲜猪肉;然而,真空预冷至2℃的峰Ⅰ、峰Ⅱ、峰Ⅲ的变性焓值反而较其它的终温的低,其原因可能是真空预冷的预冷速度更快,能够较好地防止蛋白质的变性,特别是肌球蛋白和肌浆蛋白,但是持续的真空预冷(失水量增加)反而使得蛋白质变性更加严重。峰Ⅰ的变性焓值反映了肌球蛋白变性,肌球蛋白的变性通常更能反映猪肉蛋白的变性程度。说明真空预冷4℃较其它方式防止蛋白质变性的效果更好。

3 结论

真空预冷较其它传统冷却方式在降温速度上具有明显的优势,这将极大的缩短猪肉胴体预冷的时间。真空预冷猪肉降至4℃较其它的预冷终温理化指标更为理想。但真空预冷较其它传统预冷方式也存在着缺陷,即真空预冷猪肉后的失水率要高于其它传统预冷方式。所以,补充水分、合理安排装载量及有效的控制压强大小等方式将是真空预冷猪肉后期研究的主要方向。

1 McDonald K,Sun D W.Vacuum cooling technology for the food processing industry:a review[J].Jorunal of Food Engineering,2000,45(2):55~65.

2 Hande M O,Harun K O.Effect of pressure on the vacuum cooling of iceberg lettuce[J].International Journal of Refrigeration,2009,32(3):402~410.

3 McDonald K,Sun D W.Effect of evacuation rate on the vacuum cooling process of a cooked beef product[J].Journal of Food Engineering,2001(a),48(3):195~202.

4 McDonald K,Sun D W.The formation of pores and their effects in a cooked beef product on the efficiency of vacuum cooling[J].Journal of Food Engineering,2001(b),47(3):173~183.

5 Sun D W,Hu Z H.CFD simulation of coupled heat and mass transfer through porous foods during vacuum cooling process[J].International Journal of Refrigeration,2003,26(1):19~27.

6 Deng Y R,Karlsson A H.Relationship between thermal denaturation of porcine muscle proteins and water-holding capacity[J].Journal of Food Science,2002,67(5):1 642~1 647.

7 陈韬,周光宏,徐幸莲.不同持水性冷却肉的品质比较和蛋白质DSC测定[J].食品科学,2007,27(6):31~34.