臂架变幅机构负载下降时的平稳性研究

王子坡, 胡军科, 杨文彬, 桂永恒

(1.中南大学 机电工程学院,湖南 长沙 410012;2.湖南星邦重工有限公司,湖南 长沙 410012)

0 引言

臂架变幅机构广泛用于高空作业车、起重机、挖掘机和装载机等工程机械中,用于改变臂架的位置,增加主机的工作范围。变幅机构有举重上升、承载静止及负载下降3种工况[1]。在负载下降时,经常出现臂架下降、停止交替的抖动现象,严重影响了整机的稳定性和安全性。因此,寻找合适的方法防止臂架负载下降时的抖动现象,具有重要的理论和实际意义。

文献[2]给出双液压油缸伸缩运动与臂架转动之间的映射关系,认为安装和制造误差以及控制方面产生的变幅缸伸缩不协调都会导致产生臂架有害抖动;文献[3]分析研究了液压举升机构在下降过程中产生振动的原因,提出在油路中采用外泄液控单向阀以消除系统振动的方案;文献[4]分析了几种汽车起重机中的液压平衡回路的工作原理及性能,提出采用FD型平衡阀消除系统产生的抖动,从而使臂架下降平稳;文献[5]建立了带有螺纹插装式平衡阀的液压平衡回路的AMESim仿真模型,仿真分析了液压缸负重和平衡阀内阻尼孔、阀口锥角及弹簧刚度等主要参数对液压缸下行运动速度平稳性的影响。

本文以25m高空作业车为例,对臂架变幅抖动现象进行了深入分析,运用AMESim软件建立了变幅机构液压回路的仿真模型,通过仿真分析,寻找影响臂架抖动的参数,进而提出改善抖动现象的措施。

1 臂架变幅机构的工作原理

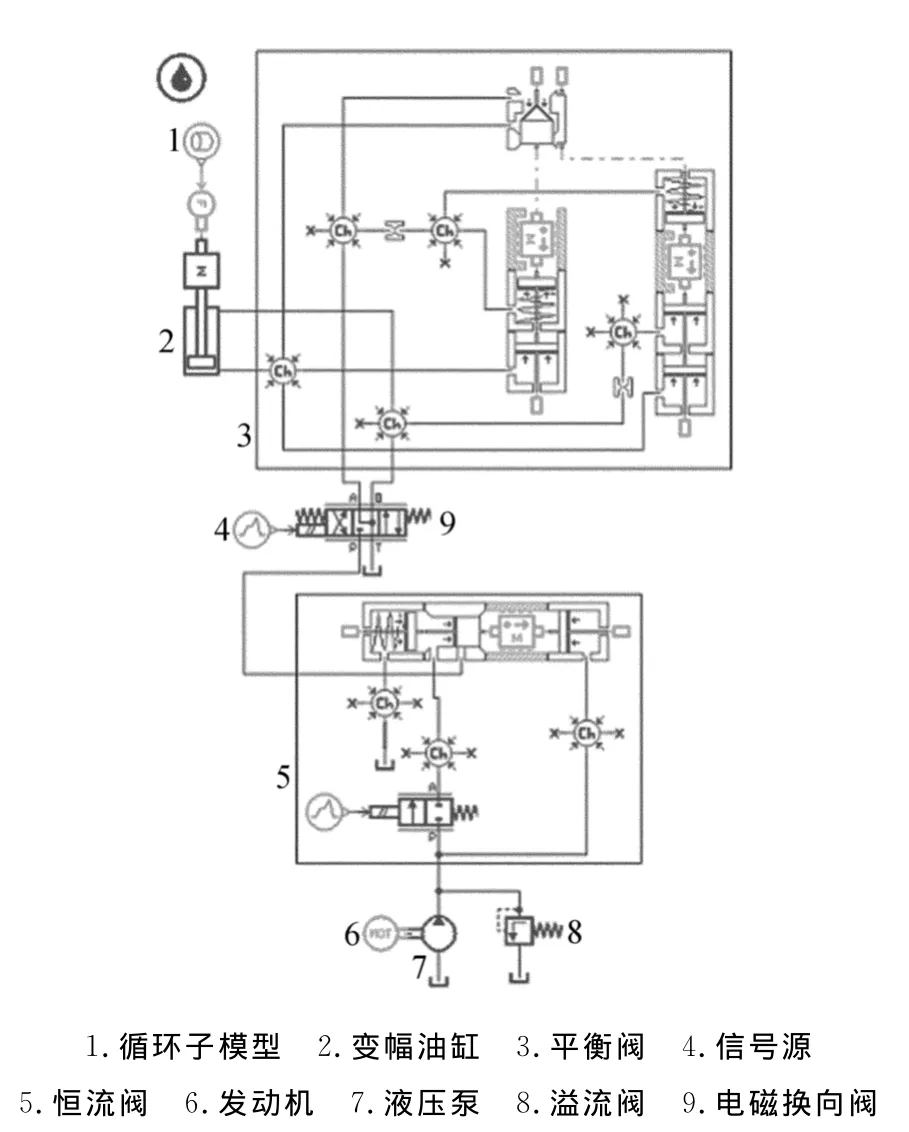

变幅机构的液压原理如图1所示。

图1 变幅机构液压原理图

在一般的变幅机构中,换向阀是手动的,可以实现流量的连续调节。高空作业车有地面和工作台2个控制面板,需要进行远程控制,手动换向阀不能满足这一要求,因此将其改为电磁换向阀,并在回路中添加比例调速阀实现流量的调节。电磁换向阀和比例调速阀配合使用,比单纯的手动换向阀调节精度更高。比例调速阀由比例流量阀和定差减压阀组成,通过阀后补偿技术,使进入变幅油缸的流量只与比例流量阀的开度有关,保证流量不受负载变化的影响。平衡阀在回油路上形成背压,控制变幅油缸的速度;同时,由于平衡阀采用锥面密封,基本上没有泄漏,从而使液压缸可靠地停在任意位置,避免因爆管等造成的臂架失速下降,起到安全保护的作用[6]。变幅机构的3种工况如下:

(1)举重上升时,电磁换向阀的2YA得电,变幅油缸的无杆腔压力平衡负载作用力,由于恒流阀的作用,进油流量一直保持恒定,所以运行平稳。

(2)承载静止时,电磁换向阀处于中位,平衡阀关闭,截止了变幅油缸在负载作用力下的回油,使臂架按需要停止在任意位置。

(3)负载下降时,电磁换向阀的1YA得电,平衡阀中的顺序阀被打开,起到节流的作用,在油缸无杆腔形成背压,防止臂架在重力负载作用下的超速下降。

2 负载下降时臂架抖动原因分析

2.1 平衡阀工作原理

由于平衡阀的性能对臂架抖动具有较大的影响,因此,必须分析平衡阀的工作原理及其性能。平衡阀结构如图2所示。

图2 平衡阀结构图

图2 中,Ⅰ为负载端口,Ⅱ为换向阀端口,Ⅲ为控制端口。

臂架举重上升时,油液从Ⅱ流向Ⅰ,由于复位弹簧力较小,只需较小的压差就使阀杆运动到最下端,阀口开度大,为自由流工况。臂架承载静止时,由于负载作用面积AF较小,作用力小于调定压力,阀口关闭。臂架负载下降时,控制油通过阻尼孔作用在面积AC上,负载作用在面积AF上,当负载与控制压力之和达到弹簧的调定压力时,平衡阀开启,臂架下降。由于控制压力的大小等于变幅油缸有杆腔的压力,当作用在活塞杆上的力增大时,变幅油缸有杆腔压力减小,节流口随之变小,油缸无杆腔背压增大,从而平衡了增大的负载;当作用在活塞杆上的力减小时,变幅油缸有杆腔的压力增大,节流口增大,背压减小,从而适应了减小的负载。

2.2 臂架抖动原因分析

在实际中发现高空作业车臂架变幅时,臂架抖动现象主要发生在从最大角度开始下降的初始阶段,随后臂架下降平稳。究其原因,这是因为下降时变幅油缸承受较大的负载,而且从75°到60°变幅时,负载变化的速率较快,如图3所示。造成臂架下降速度过快,变幅油缸上腔油液不能及时补充,液压缸无杆腔形成的空间必然在整个进油路及液压缸活塞上产生短时的负压效应,导致平衡阀的控制油路压力急降,从而使平衡阀关闭,液压缸急停。

由于臂架是一个大惯量机构,平衡阀关闭时,液压缸无杆腔压力迅速升高,平衡阀又打开,臂架再次快速下降,如此反复,导致系统抖动。另外,结构设计不合理,也能导致臂架抖动,此时机液耦合之间的相互作用将进一步放大臂架的抖动。

图3 负载下降时变幅油缸活塞杆受力

3 数学模型和仿真模型的建立

3.1 数学模型的建立

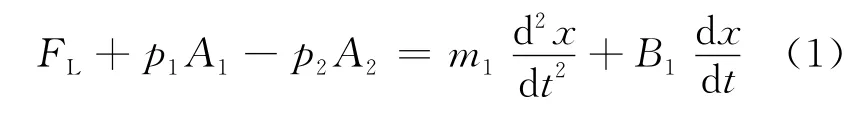

变幅油缸活塞杆运动微分方程为:

其中,FL为油缸活塞杆所受的力;p1为油缸有杆腔压力;A1为油缸有杆腔面积;p2为油缸无杆腔压力;A2为油缸无杆腔面积;m1为油缸活塞质量;t为从75°开始向下变幅的时间;x为油缸活塞位移;B1为油缸活塞的运动黏性阻尼系数。

平衡阀阀芯运动微分方程为:

其中,pC为平衡阀控制压力(pC=p1);F0为调压弹簧预紧力;y为平衡阀阀芯位移;m2为平衡阀阀芯质量;B2为平衡阀阀芯运动黏性阻尼系数。

不考虑泄漏,变幅油缸有杆腔的流量连续性方程[7]为:

其中,Q1为进油侧供油流量;V1为进油侧体积;β为油液体积弹性模量。

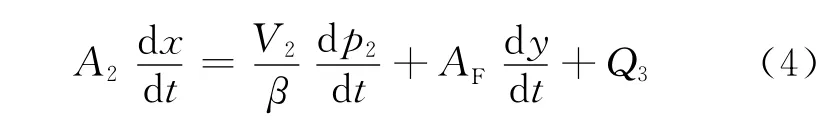

变幅油缸无杆腔的流量连续性方程为:

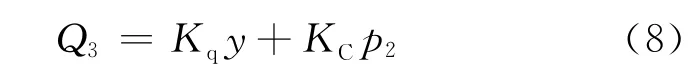

其中,V2为油缸出油侧体积;Q3为平衡阀阀口流量。回油接油箱压力很小,可近似为0,则

其中,Cd为平衡阀阀口流量系数;d为平衡阀通流截面直径;φ为平衡阀阀芯半锥角;ρ为液压油的密度。

由(5)式可求得流量增益为:

流量压力系数为:

则(5)式可线性化为:

3.2 仿真模型的建立

由图1可以看出,负载下降时,油液从平衡阀右边的单向阀进入变幅油缸的无杆腔,右边的平衡阀只起单向阀的作用,建模时可将其省略,只保留左边的平衡阀。根据图1所示的变幅机构液压原理,在 AMESiM中建立仿真模型[8-9],如图4所示。

图4 变幅机构AMESim仿真模型

臂架负载下降时,变幅油缸活塞杆受力随着时间变化,不能简单地给一个恒力负载。根据图3中负载下降时的受力情况,预先建立一个变幅油缸活塞杆受力和时间关系的ASCII文件,仿真时将该文件中的数据组导入循环子模型,即可实现对变幅油缸活塞杆所受变力的模拟。

4 仿真结果分析

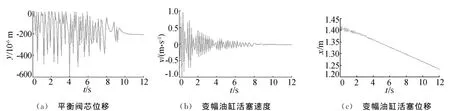

以高空作业车为例,设置模型中的主要参数。发动机转速为1 100r/min,液压泵排量为22mL/r,溢流阀开启压力为20MPa,恒流阀流量为13.4L/min,变幅油缸活塞直径为180mm,活塞杆直径为120mm,行程为1 422mm。通过仿真得到负载下降时的结果,如图5所示。

仿真结果表明,在臂架负载下降过程中,前2s活塞杆的运动速度波动幅度很大,之后变小,但是仍然有波动;从10s开始,活塞杆开始匀速下降,速度为-0.015 7m/s(向上为正值)。由仿真得到的抖动时间和实际调试中的10.5s很接近,说明AMESim模型的建立基本正确,误差由实际工况与理想情况的差别及建立仿真模型时的简化等引起。

图5 负载下降时的仿真结果

(1)回油路加节流阀的影响。为了稳定平衡阀芯控制压力,在75°~60°回油路上接一个单向节流阀,降低臂架下降速度,则可在一定程度上减弱臂架抖动,结果如图6所示。

仿真结果表明,加上节流阀后,活塞下降速度明显减慢,平衡阀控制压力达到溢流阀调定压力14.5bar,阀芯位移达到最大,此时平衡阀相当于一个阻尼孔。

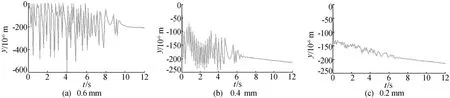

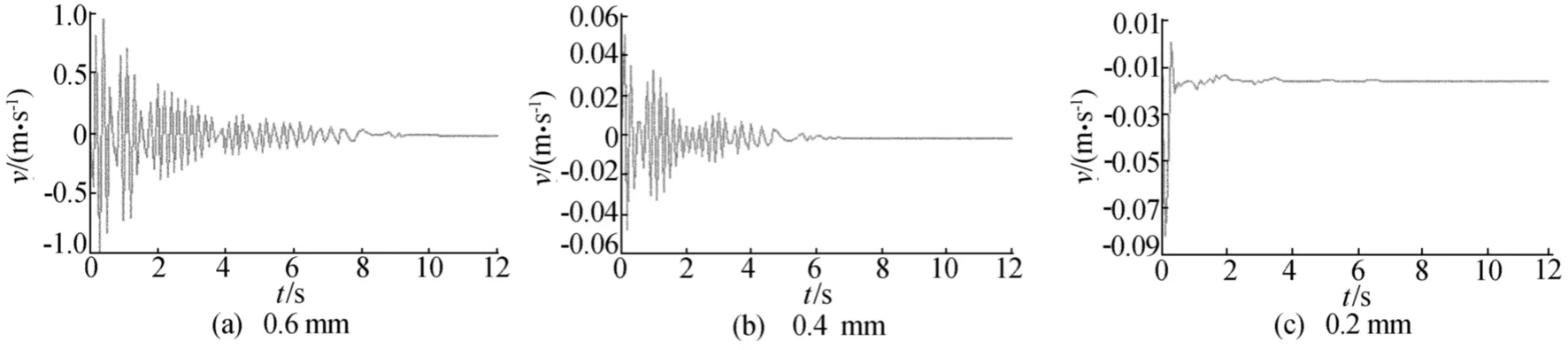

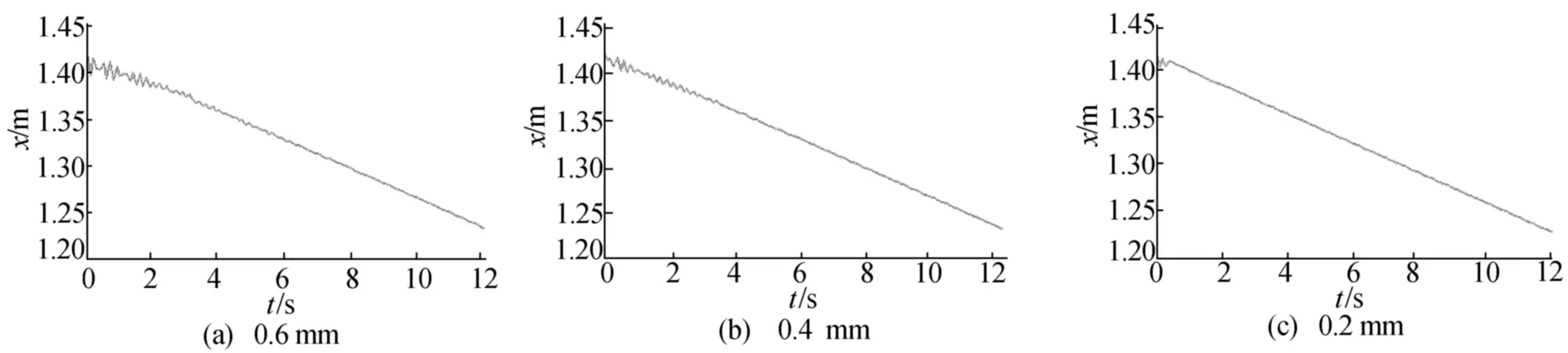

(2)控制腔阻尼的影响。控制阻尼孔分别为0.6、0.4、0.2mm时,结果如图7~图9所示。仿真结果表明,阻尼孔对控制压力的波峰值有明显的的削弱作用。阻尼孔越小,滤波作用越强,平衡阀芯、变幅油缸活塞运动越平稳,从而使臂架能够平稳下降。

图6 回油路加节流阀后的仿真结果

图7 不同控制回路阻尼孔时平衡阀芯位移

图8 不同控制回路阻尼孔时变幅油缸活塞速度

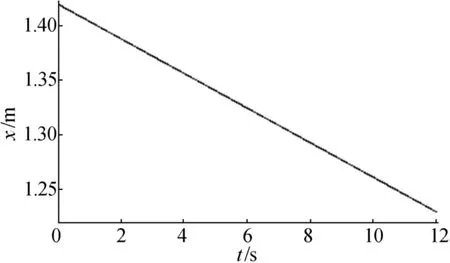

图9 不同控制回路阻尼孔时变幅油缸活塞位移

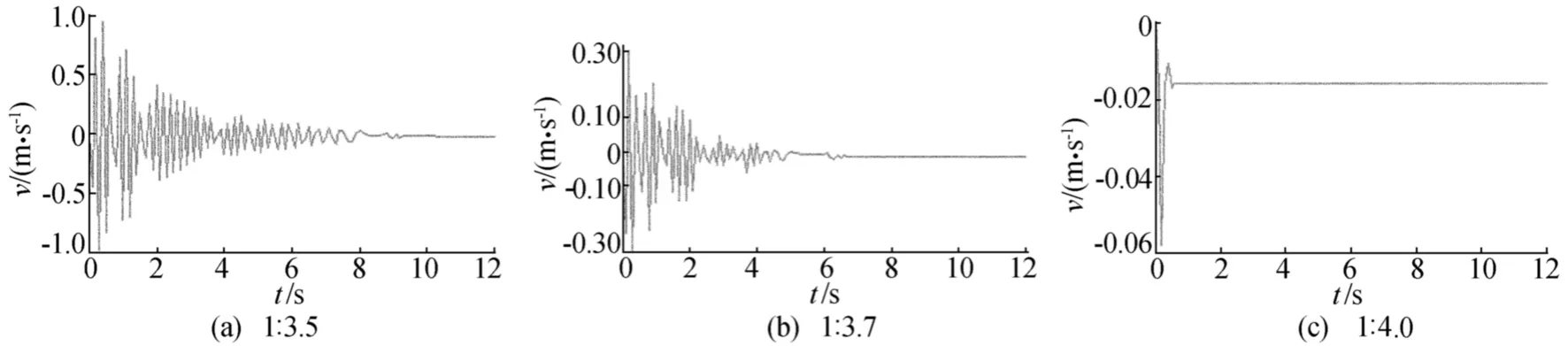

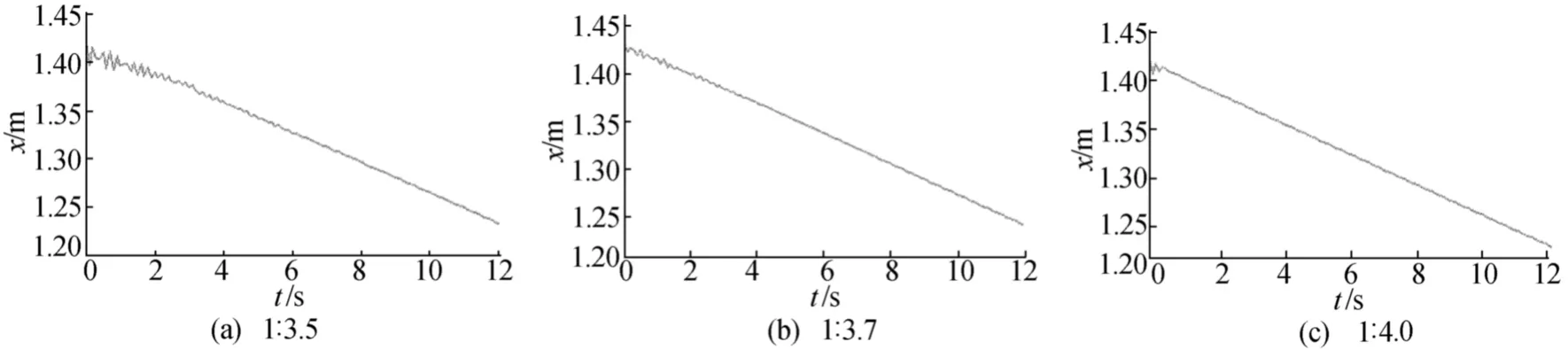

(3)导压比的影响。臂架抖动主要是由平衡阀的控制油路压力不稳定引起,根据(2)式,可以通过增大控制压力的作用面积,即增大导压比的方法弥补控制压力降低的缺陷,从而使平衡阀能够在较低的控制压力下仍能开启,结果如图10~图12所示。仿真结果表明,导压比越大,平衡阀芯、变幅油缸活塞运动越平稳,从而使臂架能够平稳下降。

图10 不同导压比时平衡阀芯位移

图11 不同导压比时变幅油缸活塞速度

图12 不同导压比时变幅油缸活塞位移

5 试 验

采用导压比为1∶4.0和控制腔阻尼孔为0.2mm的平衡阀时,臂架变幅机构负载下降的运动最平稳,故对其进行试验验证。

在变幅油缸活塞杆上安装位移传感器,并通过数据采集卡和计算机等对试验数据进行采集、存储和绘图,试验曲线如图13所示。

图13 变幅油缸活塞杆位移试验曲线

由图13可以看出,臂架下降很平稳,没有抖动现象,从而证明了该措施的可行性。

6 结束语

由仿真结果可以看出,臂架变幅下降的初始阶段有明显的抖动现象,可以通过在回油路上加节流阀、在平衡阀控制油路上加阻尼孔及增大导压比等措施减小臂架的抖动。在回油路上加节流阀虽然能使臂架平稳下降,但会减慢变幅下降速度,延长下降时间;在平衡阀控制油路上加阻尼孔和增大导压比能够稳定臂架变幅下降速度,而且满足下降时间的要求。

[1]陈晋市,刘昕晖,王 同.平衡阀对起重机起升系统抖动现象的影响因素[J].中国工程机械学报,2010,8(1):46-50.

[2]滕儒民,朱苛娄,张志刚.油缸运动与臂架变幅转动映射关系分析[J].中国机械工程,2011,22(23):2812-2816.

[3]张义智,李建国.液压举升机构平稳性的研究[J].液压与气动,2002(3):10-11.

[4]刘丽娜,范晓静.浅析汽车起重机中的液压平衡回路[J].液压与气动,2012(2):90-92.

[5]冀 宏,梁宏喜,胡启辉.基于AMESim的螺纹插装式平衡阀动态特性的分析[J].液压与气动,2011(10):80-83.

[6]Pedersen P.Strategies for stabilization of flow control systeMwith counter balance valves[C]//Proceeding of 2001 Drives and Controls and Power Electronics Conference,London:March,2001:32-39.

[7]吴振顺.液压控制系统[M].北京:高等教育出版社,2008:67-81.

[8]付永领,祁晓野.AMESim系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2006:10-42.

[9]陈欠根,冯利花,过新华,等.挖掘机动力总成悬置系统建模仿真研究[J].合肥工业大学学报:自然科学版,2011,34(8):1130-1134.