基于AMESim的平衡阀系统稳定性分析

董洪月

(徐州海伦哲专用车辆股份有限公司,江苏 徐州 221004)

平衡阀集单向功能、液控节流功能、溢流功能和负载保持功能于一体[1,2],广泛应用于工程机械液压系统之中。油缸所受外力为负负载,平衡阀在液控节流工况时往往会出现振动现象,严重的还会影响动作的正常运行。因此,研究提高平衡阀系统的稳定性意义重大。

1 平衡阀工作原理

图1所示为某型号平衡阀结构图。

图1 平衡阀结构图

单向功能:V口的压力油作用在阀座3左端面,克服单向功能弹簧2的预紧力,推动阀座3向右移动,开启C口通道,流出。

负载保持功能:在X口无控制压力时,负载压力通过C口作用在阀芯1和阀座3上,负载压力小于主弹簧4的预紧力时,阀芯1和阀座3之间的锥形阀口闭死,负载保持。

溢流功能:在X口无控制压力时,负载压力通过C口作用在阀芯1和阀座3上。负载压力大于主弹簧4的预紧力时,推动阀芯1和阀座3同时左移,直至阀座3被阀体5右侧端面挡住。此时阀芯1继续左移,阀芯1和阀座3之间的锥形阀口开启,溢流。

液控节流功能:在X口有控制压力时,此压力作用在阀芯1右侧端面上,克服主弹簧4的预紧力,推动阀芯1左移。由于单向功能弹簧2的作用,阀座3也跟着左移,直到阀座3被阀体5右侧端面挡住后,C口至V口的通道开启。

2 平衡阀建模及仿真

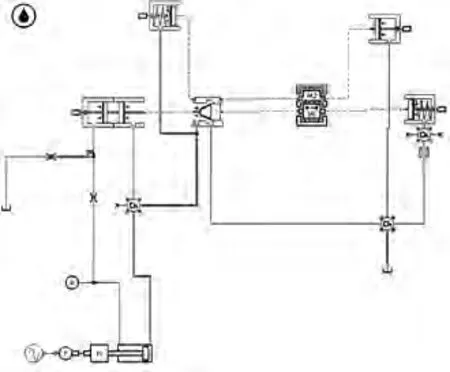

根据平衡阀结构和液压回路,利用AMESim建立了某工程机械臂架变幅下落工作状态仿真模型[3],如图2所示,部分基本参数如表1所示。

图2 平衡阀系统仿真模型

表1 模型部分基本参数

对该臂架平衡阀系统变幅下落过程进行仿真,仿真时间10s。图3为平衡阀阀芯位移响应曲线。从图中可以看出,仿真开始阶段阀芯位移波动剧烈,极易导致系统不稳定。

图3 平衡阀阀芯位移响应曲线

3 平衡阀系统稳定性提高方法

3.1 先导腔增加固定阻尼

仿真模型如图4所示,先导腔阻尼孔直径φ0.5mm。模型参数与表1相同,仿真时间10s。图5为平衡阀阀芯位移响应曲线,与图3相比仿真开始阶段阀芯位移波动明显减弱。

图4 平衡阀系统仿真模型

图5 平衡阀阀芯位移响应曲线

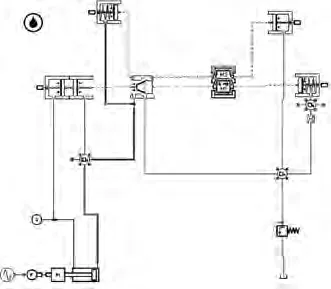

3.2 先导腔增加单向固定阻尼

仿真模型如图6所示,先导腔单向阻尼孔直径φ0.5mm。模型参数与表1相同,仿真时间10s。图7为平衡阀阀芯位移响应曲线,与图3相比仿真开始阶段阀芯位移波动明显减弱。

图6 平衡阀系统仿真模型

图7 平衡阀阀芯位移响应曲线

3.3 先导腔阻尼分压

仿真模型如图8所示,先导腔2个分压阻尼直径φ0.5mm。模型参数与表1相同,仿真时间10s。图9为平衡阀阀芯位移响应曲线,与图3相比仿真开始阶段阀芯位移波动明显减弱。

图8 平衡阀系统仿真模型

图9 平衡阀阀芯位移响应曲线

3.4 增加平衡阀出口背压

仿真模型如图10所示,平衡阀出口背压2MPa。模型参数与表1相同,仿真时间10s。图11为平衡阀阀芯位移响应曲线,与图3相比仿真开始阶段阀芯位移波动明显减弱。

图10 平衡阀系统仿真模型

3.5 增加平衡阀负载口背压

仿真模型如图12所示,平衡阀负载口背压2MPa。模型参数与表1相同,仿真时间10s。图13为平衡阀阀芯位移响应曲线,与图3相比仿真开始阶段阀芯位移波动明显减弱。

图11 平衡阀阀芯位移响应曲线

图12 平衡阀系统仿真模型

图13 平衡阀阀芯位移响应曲线

4 结束语

本文建立了平衡阀系统负负载仿真模型,提出了提高平衡阀系统稳定性的方法,并运用AMESim进行了仿真,验证了方法的正确性。