基于路面识别的并联式制动能量回收策略研究

林巨广, 顾 杰, 余向东

(1.合肥工业大学 新能源汽车工程研究院,安徽 合肥 230009;2.东风电动车辆股份有限公司 技术开发部,湖北 武汉 430056)

电动汽车由电机直接驱动车辆行驶,可以在车辆制动时让电机提供一部分制动力,从而实现制动能量回收的功能。为了尽可能提高电制动力在制动力中所占的比例,大部分研究都对传统的制动系统进行了改造,并采取串联式的制动能量回收策略[1-6]。在实际整车企业中,为了车辆制动时的安全稳定和尽量不增加成本,一般不改动传统的制动系统,而采用并联式的制动能量回收策略。因为无法识别路面状况,为了安全,在电制动力的分配上只有放低阈值,所以制动能量回收的效率不高,在某些极端路况下,可能会出现抱死等不安全情况。

文献[7]详尽描述了当前路面附着系数估算技术的发展现状。本文根据电动汽车驱动时的特性估算当前的路面状况,提出了并联式的电制动力分配策略。

1 路面状况识别

本文的研究车辆是由电机直接驱动前轮,车辆驱动时前轮受到驱动力矩和摩擦力的作用,会有一定的滑转,而后轮只在地面摩擦力的作用下做纯滚动,此时利用后轮转速可以计算出车辆速度,从而能得出准确的车辆滑移率。由滑移率与附着系数的关系式与车轮当前的受力情况,计算出几种典型路面下前轮的角速度变化率,将此角速度变化率与实际检测到的角速度变化率进行比较,即能估算出当前处于哪种路面状况。

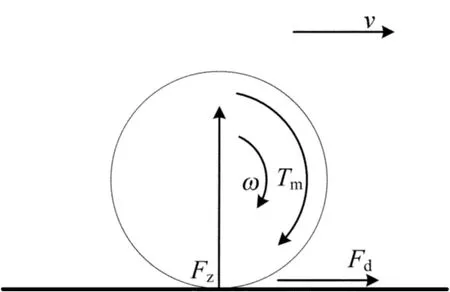

车辆驱动时,前轮受力如图1所示[8]。

图1 驱动时单个前轮受力图

1.1 驱动轮受力分析

通过受力分析,路面与车轮之间的摩擦力为:

其中,Fd为路面与车轮之间的摩擦力;μ为路面附着系数;Fz为路面对轮胎的支撑力;J为车轮的转动惯量;ω为车轮的转动角速度;Tm为车轮受到的驱动力;r为车轮半径。

1.2 车辆滑移率

其中,λ为车辆前轮滑移率[9];ω0为后轮角速度。

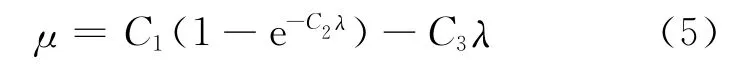

1.3 路面附着系数

路面附着系数μ为:

其中,C1、C2、C3为某一路面状况下的对应参数[10]。

1.4 典型路面参数值

本文研究的电动汽车运行范围为城市及郊区,包含了车辆不同季节、不同天气所遇到的实际路况,即不下雨时的干沥青路况、下雨时的湿沥青路况、路面覆盖积雪路况及路面覆盖冰的路况。4种路况对应的参数见表1所列[10]。

表1 典型路况参数值

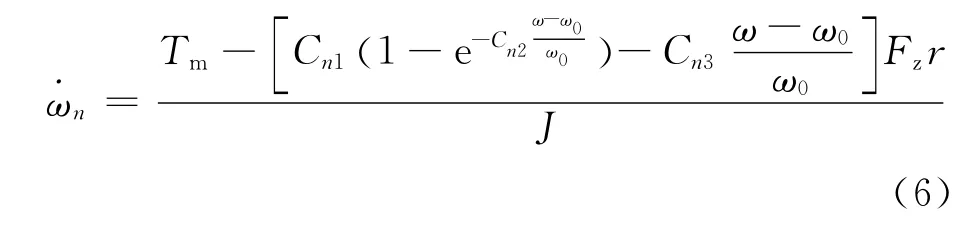

1.5 路面状况识别模型

由(1)~(5)式,可以求出各种典型路况下前轮的角速度变化率为:

通过前轮实际角速度变化率˙ω与各种典型路况估算出的前轮角速度变化率˙ωn比较,差值最小路况即认为是当前路面的实际情况。

2 电制动力分配

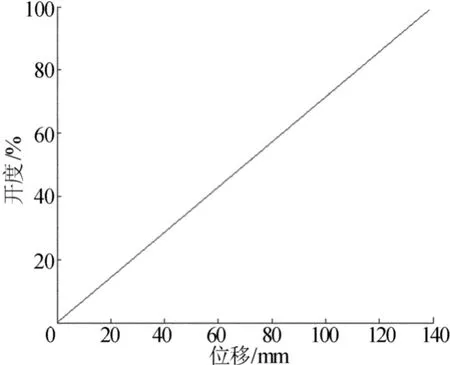

2.1 制动踏板开度设置

并联式制动力分配策略不改变原有的液压制动系统,但电制动力的分配需要知道踏板的开度信息,所以在原来的制动踏板中安装了位移传感器,用来表明踏板踩下后的开度信息。制动踏板开度为0~100%,制动踏板位移量与开度的对应关系如图2所示。

图2 制动踏板开度与位移的对应关系

2.2 电制动力分配约束条件

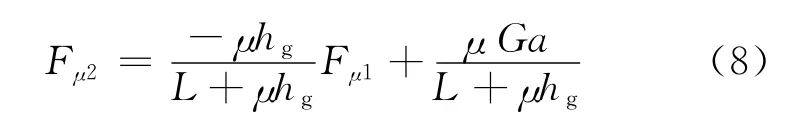

在附着系数为μ的路面上,车辆的制动力分配应包含在ABCD所包围的区域内[9],如图3所示。

图3 电制动力分配约束区域

(1)图3中线段1为车辆在当前路面的r线,制动力为:

(2)图3中线段2为车辆在当前路面的f线,制动力为:

其中,b为车辆质心到后轴的距离。

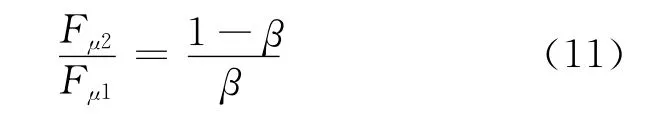

(3)图3中线段3为简化的ECE法规线,制动力为:

(4)图3中线段4为传统车辆上的前、后轮制动力分配线,其制动力之比为:

其中,β为制动器制动力分配系数。

2.3 高附着路面电制动力分配策略

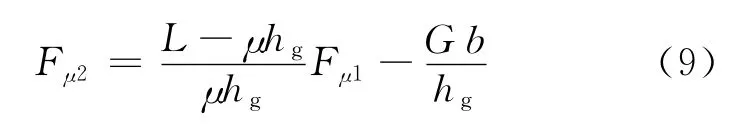

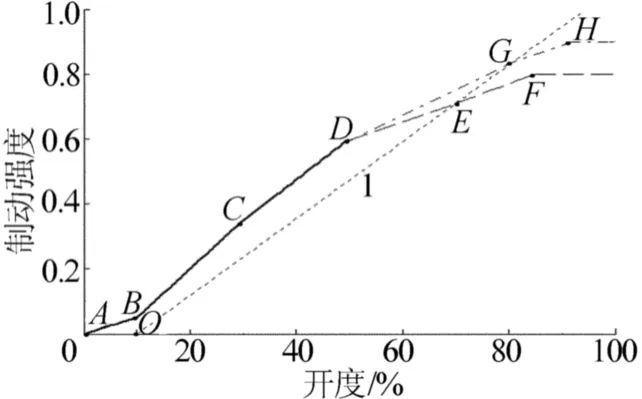

本文提出的电制动力分配策略是在车辆满足制动回收的条件下,整车控制器根据驾驶员对制动踏板开度的操作,判断出车辆当前的电制动减速度需求,从而获得当前应施加的电制动力的大小。高附着路面上车辆制动强度与制动踏板的对应关系如图4所示。

图4 高附着路面制动踏板开度与制动强度关系

图4 中,OEF、OGH分别表示传统车辆在湿沥青路面和干沥青路面下制动踏板开度与制动强度的关系。ABCDEF和ABCDGH 分别描述本文所提出的制动能量回收策略下制动踏板开度与制动强度之间的关系。

(1)制动踏板空行程的利用。在传统车辆上,驾驶员踩下制动踏板后,由于传统液压机械结构的特性,制动踏板达到一定位移后,液压制动系统才能建立油压使车辆受到制动力。当制动踏板装上位移传感器后,制动踏板有位移变化,且在制动油压建立前,此时电机施加一定的制动力。考虑到此时的制动踏板开度较小,制动效果不应该过大,此时制动踏板开度与制动强度的关系如图4中AB段所示。

(2)正常制动时的电制动力分配。据统计,95%的驾驶员在干燥路面上达到的减速度不超过3.5m/s2[11]。由此将制动强度小于0.35的制动定义为正常制动,制动回收效果的好坏取决于在正常制动时电制动力施加的多少。在车辆满足制动回收条件,制动减速度小于3.5m/s2时,制动踏板开度与制动强度的关系如图4中BC段所示。

(3)一般紧急制动时的电制动力分配。据统计,在干燥路面上的制动减速度超过6m/s2的情况很少[11],由此将制动强度大于0.35小于0.6的制动定义为一般紧急制动。当制动踏板开度大于一定值后,表明此时驾驶员需要更大的制动强度,此时车辆若满足制动回收条件,则加大施加电制动力,制动踏板开度与制动强度的关系如图4中CD段所示。

(4)严重紧急制动时的电制动力分配。若制动强度大于0.6后,驾驶员继续增加制动踏板开度,则为严重紧急制动。在传统车辆上,制动强度随着制动踏板开度的增加,沿着图4中的线段1上升。以湿沥青路面为例,在湿沥青路面上,制动强度到达E点时,前后轮制动力分配线与当前路面的r线相交,前轮将抱死。

随着制动踏板开度的继续增加,制动强度则会沿着EF线增加,达到F点后,前后轮同时抱死。在装有ABS的车辆上,当出现车轮抱死的情况时,ABS则会启动。

在严重紧急制动时,出于安全性考虑,此时应以液压制动为主,电制动为辅[4]。此时逐渐减小电制动力的施加,湿沥青路面上制动踏板开度与制动强度的关系如图4中DE段所示,干沥青路面上制动踏板开度与制动强度的关系如图4中DG段所示,在E点和G点处完全取消电制动力,不再进行制动能量回收。

2.4 低附着路面的电制动力分配策略

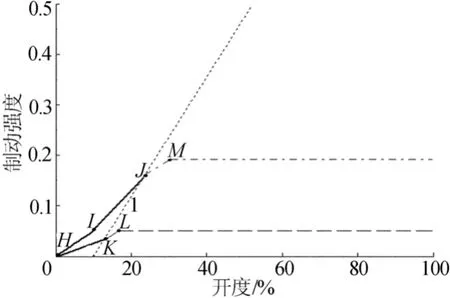

在积雪路面和冰面为低附着路面上制动时,无法达到很高的制动强度,为了保证安全,只能辅助进行制动能量回收,具体车辆制动强度与制动踏板的对应关系,如图5所示。

图5中,在积雪路面上,传统车辆的制动强度跟随制动踏板开度的增加沿着线段1增加,在到达J点时,前后轮制动力分配线与当前路面的f线相交,后轮将抱死,继续增加制动踏板开度,制动强度沿JM线增加,到达M点后,前后车轮同时抱死。在积雪路面上,车辆制动强度跟随制动踏板开度沿着HI、IJ线上升,到达J点后,不再施加电制动力。

图5 低附着路面制动踏板开度与制动强度关系

在冰面上制动,只能微弱地回收制动能量,车辆制动强度跟随制动踏板开度沿着HK线上升,到达K点后,不再施加电制动力。

2.5 电制动力表达式

具体施加的电制动力可用(12)式表示:

根据约束条件,线段1和线段2都会触发ABS启动,一旦检测到ABS工作,则立即停止施加电制动力,在制动回收时需要注意满足线段3,实际施加的电制动转矩如(13)式,其中为传统车辆制动时前轮制动力;为传统车辆制动时后轮制动力;为后轮制动力为时ECE法规线对应的前轮制动力;为本文策略下的需求电制动力为满足电制动力约束条件下的车辆的电制动强度需求;为最终电制动转矩需求;m为车辆质量;g为重力加速度;r为车轮半径;i为减速器减速比;η为机械传动效率。

由(13)式可以推导出本文提出的制动能量回收策略下的电制动转矩需求。但真实电机所能发出的制动转矩还需要根据电机的性能,如果当前需求制动转矩大于电机所能发出的转矩,则制动转矩为电机当前的最大转矩,否则按照需求转矩进行制动能量回收。

因为电制动力是额外施加在原先的制动系统上,与传统车驾驶比较时,驾驶员会感觉到有制动回收功能车辆的制动性能更强,即在加速踏板开度一致的情况下,具有制动回收功能的车辆比传统车辆具有更大的制动强度。但是制动时踏板开度的变化与车辆减速度之间的关系,不应该超出驾驶员的接受范围。

3 仿真结果与分析

根据本文提出的制动能量回收控制策略,考虑了制动能量回收过程中电机性能和电池回收能力的因素,在Matlab/Simulink中搭建了相应的仿真模型。

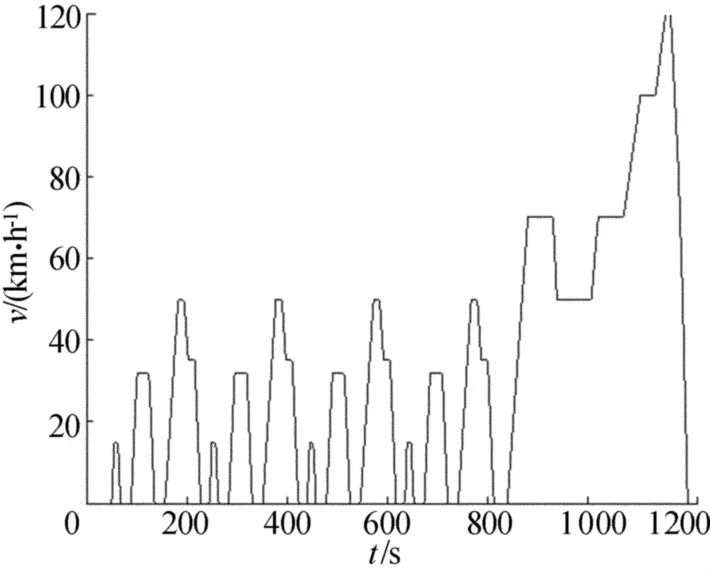

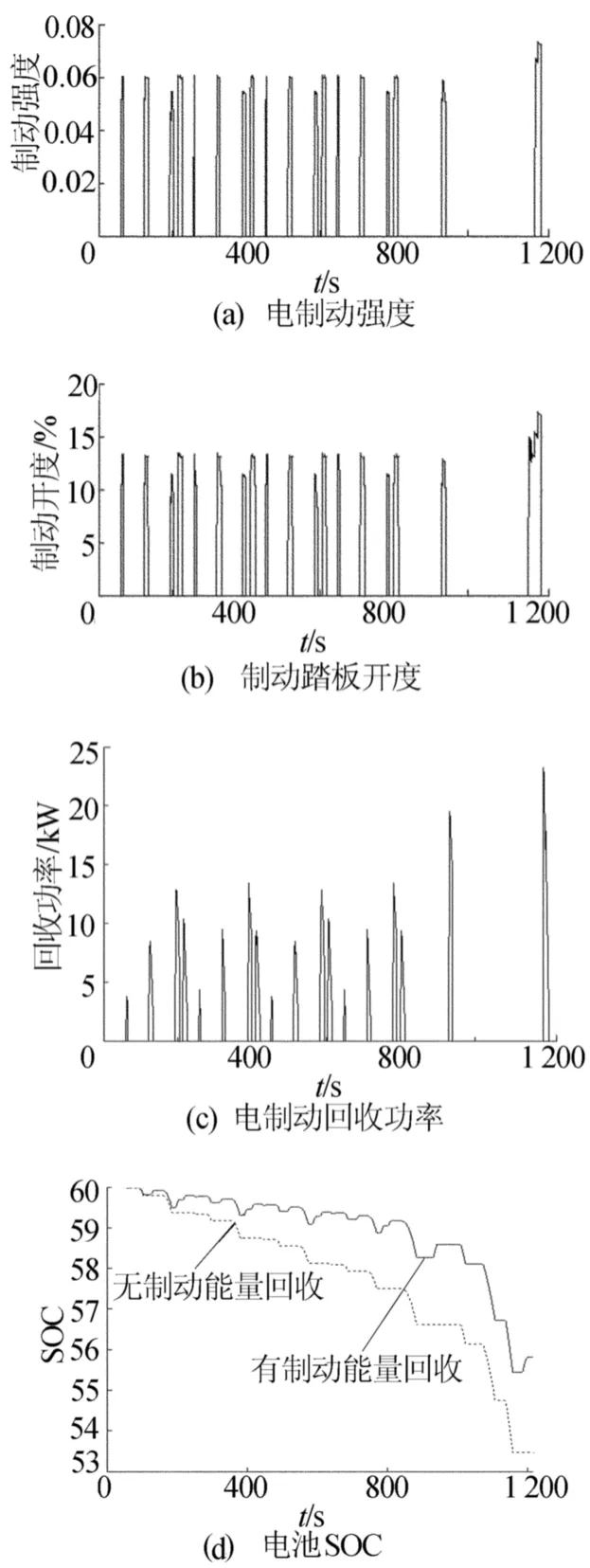

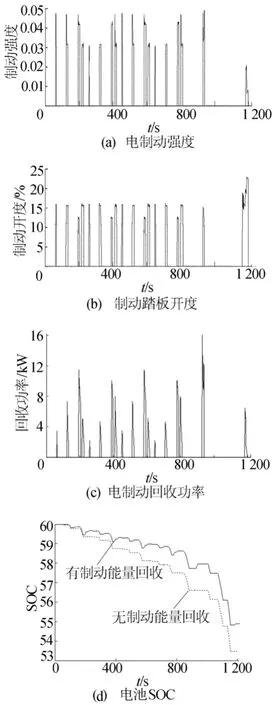

选择NEDC路况作为仿真工况,分别按照沥青路面和积雪路面的制动回收策略进行仿真,NEDC路况、总制动强度及2种路面仿真结果如图6~图9所示。

图6 NEDC路况

图7 NEDC路况总制动强度

图8 沥青路面仿真结果

由图7可以看出,整个NEDC制动工况下的制动强度并不大,所以无论在干沥青路面,还是在湿沥青路面下的制动回收能力都一致,但在积雪路面下,由于策略不同,制动能量回收能力有所区别。因为沥青路面的路面附着系数较大,积雪路面的路面附着系数较小,所以积雪路面下电制动力只能起辅助制动作用。

图9 积雪路面仿真结果

从图8、图9的仿真结果可以看出,根据本文提出的策略,在NEDC制动工况下,沥青路面比积雪路面拥有较大的制动强度,从而回收功率也更大,从电池SOC的仿真结果可以看出,沥青路面回收的能量更大。

由图5可以推断出在冰路面上,制动能量回收能力将更弱,这是为了在尽量回收制动能量下保证行车安全。仿真车辆的质量为1 600kg,根据仿真结果,沥青路面和积雪路面的制动能量回收率见表2所列。

表2 制动能量回收率

4 结束语

本文从整车厂的角度出发,提出了并联式制动能量回收策略,不需要改变传统的制动系统。在进行制动能量回收时,为了保证车辆的安全性,必须了解车辆当前的路面状况,对不同的路面状况应该有不同的制动能量回收策略。根据车辆驱动特性和典型路面滑移率与路面附着系数的关系,识别出当前车辆所处的路面状况,对不同的典型路面状况提出了不同的制动力分配策略。通过仿真分析,验证了制动力分配策略的可行性,且在该策略下车辆具有较好的能量回收率。

[1]张俊智,陆 欣,张鹏君,等.混合动力城市客车制动能量回收系统道路试验[J].机械工程学报,2009,45(2):25-30.

[2]Fujiki N,Koike Y,Ito Y,et al.Development of an electrically-driven intelligent brake systeMfor EV[J].SAE International,2011-39-7211.

[3]王 猛,孙泽昌,卓桂荣,等.电动汽车制动能量回收系统研究[J].农业机械学报,2012,43(2):6-10.

[4]彭 栋.混合动力汽车制动能量回收与ABS集成控制研究[D].上海:上海交通大学,2007.

[5]Manbok P,Sangmook K,Yang L J,et al.Development of the control logic of electronically controlled hydraulic brake systeMfor hybrid vehicle[J].SAE International,2009(1):12-15.

[6]姜建满,赵 韩.电动汽车再生制动力动态协调控制算法研究[J].合 肥 工 业 大 学 学 报:自 然 科 学 版,2012,35(9):1153-1156,1220.

[7]余卓平,左建令,张立军.路面附着系数估算技术发展现状综述[J].汽车工程,2006,28(6):546-549.

[8]靳立强,王庆年,宋传学.电动轮驱动汽车的最佳车轮滑移率实 时 识 别 [J].吉 林 大 学 学 报:工 学 版,2010,40(4):889-894.

[9]方泳龙.汽车制动理论与设计[M].北京:国防工业出版社,2005:15-37.

[10]赵 玲,孙仁云,唐 岚.汽车ABS模糊控制最佳滑移率的研究[J].机械设计与制造,2010(3):107-109.

[11]Manfred M,Henning W.汽车动力学[M].陈荫三,余强,译.北京:清华大学出版社,2009:164-167.