钛合金旋压技术在国内航天领域的应用及发展①

张 成,杨海成,韩 冬,王晓君,莫 蓉,陆小蕊,龚军善

(1.西北工业大学现代设计与基础制造技术教育部重点实验室,西安 710072;2.西安航天动力机械厂,西安 710025;3.中国航天科技集团公司四院,西安 710025)

0 引言

钛及钛合金作为一种战略资源金属,具有比强度高、使用温度范围宽(-269~600℃)、抗蚀性、无磁性、低阻尼和高低温性能好等特性,在航空航天、船舶、化工、医疗工程等领域被广泛应用[1]。目前,国内钛合金有近70种,列入国标的钛及钛合金近50种[2]。在室温下,钛合金的比拉伸强度为高强度结构钢的1.26倍,高强度铝合金的1.38倍。在400~500℃内,钛合金比持久强度、比蠕变强度和比疲劳强度均明显优于耐热不锈钢[3]。同时,钛合金为难加工材料,切削加工性差,加工效率低,刀具磨损大。正因钛及钛合金的加工成本高等因素,开发应用相对较缓慢[4]。因此,发展先进塑性成形技术,提高塑性成形产品的精度和质量,对钛合金推广和应用具有重要意义。

金属旋压成形技术是近代金属压力加工中产生的先进成形技术之一,是综合了锻造、挤压、拉伸、弯曲、环压、横轧和滚压等工艺特点的少无切削加工的先进工艺[5-9]。旋压被认为是加工钛合金、高温合金空心回转体零件最有效的方法,并得到了广泛应用[10-23]。

随着国内航天事业的不断发展,钛金属在航天领域的应用空间不断拓展,所需钛合金的旋压零部件也不断扩展,如太空调整姿态使用的钛合金气瓶、火箭发动机壳体及喷管、发动机储箱、空间飞行器上的球形及环形贮气罐、着地探测用月球车等零部件。从航天未来应用展望,复杂型面成形的薄壁零件、高精度零件和低成本化制造将是钛合金旋压技术的发展趋势。

1 钛合金旋压技术在航天领域应用现状

1.1 钛合金旋压成形技术应用

金属旋压工艺可分为普通旋压和强力旋压[23]。这两类旋压的成形件在国内外航天导弹、火箭、卫星和飞船上均得到应用。在火箭上两相钛合金 BT6c、BTl4、BT3-1、BT23、BTl6、BT9 等应用较多(主要在热处理强化状态下),如高脉冲推重比发动机要求采用低温强度和塑性高的钛合金,使用退火状态BT6c合金制造了工作温度可达-200℃的φ600 mm的蓄压器用的板材、承载托架和管接头用的坯料。目前,美国利用强力旋压技术,已研制出φ3.9 m,径向尺寸精度0.05 mm、表面粗糙度 Ra 0.16~0.32、壁厚差小于 0.03 mm 的火箭发动机壳体,几乎对包括钛合金在内所有的金属都能旋压成形,宇宙神洲际导弹的Ti-6Al-4V钛合金球形气瓶就是通过旋压成形实现的。俄罗斯在火箭中钛合金所占质量为5% ~30%。在“能源-暴风雪”号、“和平-1”号、“进步”号、“金星”号、“月球”号航天器中也得到广泛应用,如采用近α合金OT4合金板材制造液体燃料火箭发动机的燃烧仓和“和平-1”号轨道站对接件;采用OT4-1合金制造发动机吊架构件、燃料箱、管接头和托架等。

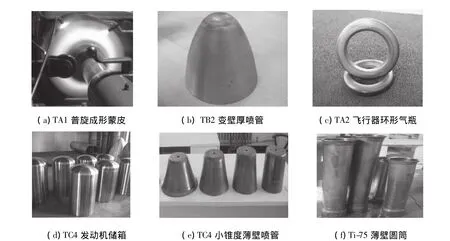

国内航天所用钛合金及旋压制品,如火箭发动机外壳、叶片罩、陀螺仪导向罩、内蒙皮等,钛8Al1Mo1V高钛合金用于发动机叶片热处理强化钛合金旋压成形;TB2钛合金用于小型喷管旋压等。图1为几种典型的钛及钛合金旋压制件。

图1 航天用典型旋压钛合金零件Fig.1 Typical spinning titanium alloy parts in aerospace field

1.2 钛及钛合金在航天领域的应用

航天飞行器等系统使用的钛合金旋压件除了具备钛合金的锻铸造组织特性和优良的物理性能外,还应具有轻量精密化的特点,这就对材料和成形设备提出了很高要求。旋压件的高可靠性质量需经得起多次试验数据的考核,如高低温变形、疲劳和强度试验、抗腐蚀性试验的检测,对成形件的质量要求远高于一般产品;定型产品的低成本化,对于诸如发动机喷管等钛合金旋压件在满足上述条件外,降低成本增加效率是根本,旋压制造的经济性工程化应用是航天应用的最终目标。

在钛合金板材复杂成形方面,航天703所以TC4钛合金板材为坯料,采用普旋与强力旋压相结合方法,制备出TC4钛合金半圆球体,并以TC3、TC4钛合金板材为坯料,热旋压制备出2种钛合金半球形、圆柱形储箱壳体的杯形件,解决了薄壁TC4板材普旋控制难度大的问题,为同类材料的复杂型面旋压提供了有效的技术手段。另外,703所还进行了TA7钛合金喷管的加热旋压成形研究,经3道次强力旋压制备出带底的变壁厚喷管。在薄壁异形件钛合金旋压方面,航天708所与211厂旋压成形TC4钛合金球形、椭球形气瓶,产品主要应用于火箭发动机储气箱体。开展了钛合金无模旋压收口工艺研究,成功进行了φ150 mm×5.0 mm的TC4挤压管坯旋压收口成形,为无焊缝整体钛合金球形、椭球形气瓶制备提供了合格的坯料[24]。

哈工大张恒大用0.8 mm厚的薄壁TC4钛合金板材通过普旋成形制备月球车用钛合金轮圈,并对旋压过程进行有限元模拟,获得了钛合金轮圈旋压的应力-应变分布、变形流动和壁厚变化规律[24],航空372厂以TA2钛合金板材为坯料,制备出12、20 mm带宽的翻边锥形体部件[25]。西安航天动力机械厂开展大型铜箔摄生箔机钛筒热旋压成形,研制出目前国内加工最大直径的钛合金筒形件[26];同时,该厂与西交大技术合作,通过正反2道次普旋翻边成功旋压出φ500 mm的薄壁半圆钛圈,零件用于空间飞行器微动力姿态调整[27]。

尽管国内学者采用钛合金旋压技术为航天领域提供了各类旋压件,但从零件的工程化应用和旋压成形的复杂性分析,还需进一步加强。目前,钛合金旋压的加热手段简单,基本为乙炔火焰加热,加热不稳定;旋轮等工装在热状态下工作的可靠性和适宜性等。所以,钛合金旋压在航天技术应用多为试验型课题或单件小批量生产,在考虑低成本化和工程化应用方面尚有一定差距。

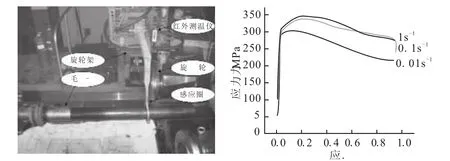

西安航天动力机械厂联合西北有色金属研究院、西工大等共同开展了5种规格TA5及Ti-75铸造组织毛坯旋压成形工艺,通过合理设计工装(旋轮传动轴承部分设置水循环冷却机构,芯模与设备连接设计隔热保护措施)、开展工艺技术改进、采用感应加热温度控制等多项措施,成功旋压出薄壁筒形工件,开辟了铸态毛坯组织旋压成形的先例,将钛合金旋压技术应用于高效率低成本的工程制造技术范围[28-31],如图2所示。另外,Xu W和Shan D分别对TA15和Ti-6Al-2Zr-1Mo-1V钛合金筒形件旋压微结构进行了分析[32-33],为研究钛合金旋压的微观力学结构打下了基础。

图2 Ti-75旋压工装及应力-应变曲线图Fig.2 Ti-75 Spinning tooling and stress strain curves

2 钛合金旋压成形理论研究进展

2.1 钛合金旋压成形的特点

钛具有密排六方晶格,屈强比高,在常温下钛合金的屈强比均在0.8以上,高强钛合金的屈强比超过0.9,因此塑性成形范围很窄。钛的热导率低(仅为铁的1/4),热旋时工件表面易产生密集型裂纹。另外,钛合金在高温条件下与工具粘着性较大,流动性差,导热和润滑问题严重,制件表面质量较差,尺寸精度较难控制,产品质量不易得到保证。钛合金的弹性模量较低,仅钢的1/2,因此旋压时钛合金不易贴模,旋压成形件回弹严重,难以保证形状和尺寸公差。钛合金具有六方晶系结构,各向异性严重。钛材在受压时稳定性较低,易失稳起皱。钛合金热旋时,易出现起皮、裂纹、表面鼓包及尺寸精度差等缺陷[4]。

2.2 旋压成形分析方法及理论研究

由于航天飞行器用钛及钛合金旋压件技术要求高于其他行业,国内相关高校和科研单位对钛合金旋压理论进行了广泛研究。钛合金成形方法和理论研究范围很广,分析软件品种多样,且各有侧重,北京航天特种材料及工艺技术研究所通过在强旋设备上改装抛物线型仿形样板,解决了钛合金普旋成形的关键问题,得出了旋轮沿抛物线型轨迹运动,凸缘大端使材料沿各个道次均匀变形,不会造成材料的堆积,而旋轮的直线型轨迹是导致普旋堆积的主要原因[34]。

文献[35-39]认为,旋压后采用合理的退火和淬火时效处理工艺,可使得TC4钛合金组织性能提高,非金属成分含量仍满足标准要求,可满足航天型号各种使用状态的要求。

北京航空制造工程研究所对发动机用贮箱壳体用TC4合金进行了旋压成形工艺试验研究,对TC4合金的普旋和强旋成形进行了有效组合,完成了较大尺寸TC4合金复杂回转体构件的整体成形,对成形过程中易出现的问题及成形后零件的组织和力学性能进行分析认为,在经过多次复合旋压成形后,材料对有害气体的吸附程度不很明显,各项性能较旋压前均有所提高[40]。由于钛合金常温塑性较差、变形抗力很大,在室温条件下进行强旋加工较为困难,李继贞等曾对TC4、Ti-15-3、TB2等材料进行过冷强旋试验研究,但由于室温下低塑性及各工艺参数的综合影响,试验件均存在开裂或其他缺陷[40]。

国内学者利用有限元数值模拟,针对钛合金旋压成形过程做了大量工作。李启军等采用Ansys/LS-DY NA软件,以TC4合金预成型锥形件作坯料,旋制成功了高深径比的TC4钛合金筒形件[38]。中科院金属所吕昕宇和北航制造工程所侯红亮采用Marc软件,对TC4钛合金筒形件流动旋压及锥形件剪切旋压进行了三维弹塑性有限元模拟,分析了剪旋成形中出现的不贴芯模、旋轮前堆积现象的产生原因[36]。哈工大余汪洋建立了钛合金半球形件温旋的三维弹塑性有限元模型,采用动态显示有限元程序Ansys/LS-DYNA对钛合金半球形件温旋过程进行模拟分析,获得进给比、减薄率和材料参数等因素对温旋工艺的影响规律[41]。吕昕宇等采用Marc软件对TC4钛合金筒形件流动旋压及锥形件剪切旋压进行了三维弹塑性有限元模拟,分析了TC4钛合金三旋轮反旋压成形筒形坯外表面的等效应力、应变,得出了筒形件反旋压成形时的旋压力[42]。西工大张敏聪开展了TC4钛合金高压容器强力旋压成形过程的有限元模拟,给出了旋压成形过程中的应力-应变分布情况及变形规律,得出旋压温度、旋轮形状(外径、成形角、顶端圆角半径)、旋轮的进给比、壁厚减薄率、道次程序及润滑条件、旋压方式(正旋、反旋)对成形件精度的影响规律[43]。哈工大张恒大对0.8 mm薄壁TC4钛合金板材制备月球车用钛合金轮圈通过普旋成形过程进行了有限元模拟,获得了钛合金轮圈旋压的应力-应变分布规律、变形流动规律和壁厚变化规律[44]。哈工大单德斌等应用Ansys/LSDYIN软件,对钛合金轮圈的旋压过程进行有限元数值模拟,开展了TC4钛合金热旋翻边的试验,基于此确定了钛合金轮圈热旋压成形方案,并开展了BT20钛合金筒形件旋压组织和择优取向研究[45-48]。西工大李虎[49]及哈工大陈宇[47]开展钛合金筒形件旋压热力耦合研究,西工大韩冬等利用Abaqus/ExPlicit分析模块,建立了Ti-75合金双辊轮旋压有限元模型,通过研究不同旋压条件下材料组织性能分析,完成了铸态毛坯筒形工件的旋压[28]。

对钛合金旋压成形理论的研究发现,钛合金适于加热旋压,热场稳定性决定旋压成形的稳定性;建立弹塑性有限元力学模型,可对其成形的工艺参数进行数值模拟,分析旋压受力状态和缺陷原因;经过旋压的钛合金材料组织细化综合性能不同程度的提高。但对较复杂型面的薄壁零件旋压成形分析及低能耗低成本的旋压成形分析,还有待进一步研究。

3 影响钛合金旋压成形及质量的因素

3.1 加热温度控制

控制钛合金热稳定性和热强性是强力热旋成形的关键。坯料加热温度和均匀性是质量控制的重要因素。温度偏低,金属的变形抗力大,塑性差,在旋压时易产生裂纹;温度过高,易产生堆积隆起,且变形后金属晶粒增大,表面氧化加剧,降低旋压件的综合性能。坯料受热不均,温度梯度过大,从而钛合金(导热性差)变形不均,工件表面易产生密集型裂纹[26];不同牌号、工件形状的合金旋压温度也不尽相同,见表1。

表1 不同钛合金旋压件的旋压温度选取Table 1 Choosing spinning temperature for different Titanium alloy spinning pieces

3.2 旋压工艺参数对制品质量的影响

钛合金在旋压工艺中,由于受到坯料状态、工艺参数等因素影响,易出现起皮、裂纹等缺陷。因此,在坯料状态确定的条件下,采用合理的工艺参数,可有效防止旋压缺陷的产生。

裂纹是钛合金旋压件的缺陷之一。引起旋压件裂纹的主要原因为材料缺陷、工艺参数及变形不均等因素。温度梯度也是裂纹产生的重要原因;另外,普旋失稳最终会产生起皱开裂。起皮是钛合金热旋产生的鱼鳞状毛刺,一般与流动旋压过程中材料的隆起有密切关系。由于旋压过程中旋轮前隆起的材料被压入旋轮下产生折迭,毛坯材料在旋轮前形成局部隆起,可用隆起系数表示。其中为工件变形处实际壁厚为工件变形处名义壁厚。隆起系数随壁厚减薄率、进给比和旋轮工作角的增大而增大。在其他参数相同的条件下,正旋的隆起比反旋要小;另外,加热温度过高也易产生起皮缺陷。堆积形成的主要原因是工件加热温度过高强度过低,旋轮工作角相对过大导致。失稳是由于道次减薄率过大,金属成型复杂引起,普旋失稳与板料直径和壁厚有关。

3.3 旋压工装及润滑方式

旋压工装主要含芯模及旋轮。对于钛合金热旋压方式,芯模采用热作模具钢。通过旋压试验和经验认为,热作模具钢5CrNiMo为芯模材料较适宜,考虑到热成形,调质硬度不宜过高。旋压芯模受热传递,旋压机主轴箱体容易受热膨胀,影响其使用寿命。因此,需在芯模和设备主轴连接处加石棉垫隔热。旋轮轴承部位需通入循环水冷却,防止旋轮“抱死”现象出现。

钛合金旋压需要耐高温材料作润滑剂,常温下旋压使用的二硫化钼及石墨干粉均不能满足钛合金旋压,高温润滑剂中玻璃润滑是理想的耐高温防腐润滑材料[50]。

4 结束语

国内已基本掌握了小型钛合金简单零件的旋压工艺技术,但在钛合金及高温合金复杂结构件成形技术还处在工艺摸索阶段,在航天工程所需的带有复杂内筋的薄壁零件、非对称回转体零件的旋压加工方法还处于研究阶段。另外,国内使用的近70种钛合金在航天工程应用中也十分有限,钛合金一些优良性能还未充分得到验证。对于钛合金旋压的低成本试验,包括粉末冶金毛坯、铸造组织毛坯以及板材卷焊成形毛坯的旋压是未来突破性进展和大规模应用的方向。同时,随着我国航天技术发展,高性能轻量化钛合金精确旋压成形技术在火箭、导弹、卫星和飞船上具有广阔的应用发展空间。

[1]王向东,逯福生,贾翃,等.中国钛工业概览[J].钛工业进展,2008(2):5-8.

[2]中国有色金属工业协会钛锆铪分会.钛行业“十二五”规划研究[J].钛工业进展,2011(4):10-18.

[3]莱茵斯C,皮特尔斯M.钛与钛合金[M].北京:化学工业出版社,2005.

[4]莫畏,等.钛[M].北京:冶金工业出版社,2008.

[5]Tang Y,Chi Y,Chen J Ch,et al.Experimental study of oilfilled high-speed spin forming micro-groove fin-inside tubes[J].International Journal of Machine Tools and Manufacture.2007,47:1059-1068.

[6]Xu Y,Zhang S H,Li P,et al.3D rigid-plastic FEM numerical simulation on tube spinning[J].Journal of Materials Processing Technology.2001,113:710-713.

[7]Kathryn Jackson,Julian Allwood.The mechanics of incremental sheet forming[J].Journal of Materials Processing Technology.2009,209:1158-1174.

[8]Jiang S Y,Xue K M,Zong Y Y,et al.Process factors influencing spinning deformation of thin-walled tubular part with longitudinal inner ribs[J].Trans.Nonferrous Met.Soc.China.2004,14(4):702-707.

[9]Ming-Der Chen,Ray-Quan Hsu,Kuang-Hua Fuh.An analysis of force distribution in shear spinning of cone[J].International Journal of Mechanical Science.2005,47:902-921.

[10]赵云豪,汪发春,沈健.TB2钛合金筒形件旋压变形组织性能的研究[C]//第三届全球华人塑性加工会议论文集.2009:553-556.

[11]徐文臣,杨国平,陈宇,等.BT20钛合金旋压件热旋缺陷形成机理及对策[J].航空制造技术,2007(增刊):466-469.

[12]王振生,张顺福.大直径钛质筒体旋压工艺研究[J].锻压技术,1999(1):25-26.

[13]郭胜利,李德富.旋压TiB2/6351Al复合材料管材力学性能[C]//全国第12届旋压技术交流大会论文汇编.2011:129-132.

[14]马飞,邓强,王立志,等.镍基高温合金喷管缩径旋压工艺研究[C]//全国第12届旋压技术交流大会论文汇编.2011:218-220.

[15]刘继强,李茂盛,等.高精度高温合金薄壁管旋压成形[J].宇航材料工艺,1999(6):32-36.

[16]田辉.强力旋压工艺参数对TC4钛合金筒形件旋压成形的影响[J].制造技术研究,2009(5):14-17.

[17]王东,李晓东,等.φ2000直径钛筒旋压工艺研究[C]//全国第12届旋压技术交流大会论文汇编.2011:151-153.

[18]胡宗式.TC4钛合金管材的强力旋压[J].钛工业进展,1999,16(1):20-22.

[19]陈宇,徐永超,单德斌,等.TC4钛合金锥形件温热剪旋实验研究[J].锻压技术,2008,33(3):52-55.

[20]徐文臣,单德彬,李春峰,等.TA15钛合金的动态热压缩行为及其机理研究[J].航空材料学报,2005,25(8),10-15.

[21]许沂.筒形件强旋三维数值模拟及其在钛合金冷强旋中的应用[D].哈尔滨:哈尔滨工业大学,1999.

[22]李志颖,杨合,孙志超.TA15钛合金大型复杂构件等温局部加载过渡区宏微观变形研究[J].稀有金属材料与工程,2008,37(9):1516-1521.

[23]王成和,刘克璋.旋压技术[M].北京:机械工业出版社,1986.

[24]张恒大.月球车钛合金轮圈的热旋压成形工艺研究[D].哈尔滨:哈尔滨工业大学,2006.

[25]杨英丽,赵恒章,郭荻子,等.我国钛旋压技术新进展[C]//全国第十一届旋压技术交流大会论文汇编.2008:17-23.

[26]韩冬,陈辉.温度梯度对TA1旋压圆筒质量的影响[J].固体火箭技术,1999,22(1):72-74.

[27]韩冬,赵升吨,张立武.TC4合金复杂型面工件薄壁旋压成形工艺探索[J].锻压装备与制造技术,2005,6(3):66-68.

[28]韩冬,杨合,等.工艺参数对Ti-75合金旋压成形的影响[J].宇航材料工艺,2011,41(4):48-50.

[29]牟少正,韩冬.有色金属旋压技术研究现状[J].航天制造技术,2008(4):28-42.

[30]苏航标,杨英利,等.铸造Ti75合金可旋性研究[J].稀有金属材料与工程,2010(6):1103-1106.

[31]昌文华,贺新杰.铸造钛管坯的可旋性研究[J].稀有金属材料与工程,1991(2):22-25.

[32]Xu W,Shan D,Wang Z,et al.Effect of spinning deformation on microstructure evolution and mechanical property of TA15 titanium alloy[C]//Trans.Nonferrous Met.Soc.China 17,2007:1205-1211.

[33]Shan D,Yang G,Xu W.Deformation history and the resultant microstructure and texture in backward tube spinning of Ti-6Al-2Zr-1Mo-1V[J].J.Mater.Process.Technol.,2009(209):5713-5719.

[34]吕昕宇,刘黎明,等.普旋轨迹对钛合金旋压成形的影响分析[C]//全国第十一届旋压技术交流大会论文汇编.2008:192-197.

[35]李启军,吕宏军,王琪.旋压成形TC4钛合金组织性能及成分分析[C]//全国第十一届旋压技术交流大会论文汇编.2008:176-180.

[36]李启军,吕宏军,王琪.高深径比TC4钛合金筒形件普旋成型有限元数值模拟[J].宇航材料工艺,2006(增刊Ⅰ):88-93.

[37]吕宏军,余汪洋,王琪,等.TC4钛合金旋压有限元数值模拟分析[J].天津工业大学学报,2007,26(6)59-65.

[38]李启军,吕宏军,王琪,等.薄壁曲母线TC4钛合金构件热旋模拟与试验研究[J].天津工业大学学报,2008,27(2):61-65.

[39]曹运红.钛合金成型工艺在飞船导弹上的应用研究[J].飞船导弹,2002(2):50-60.

[40]李继贞,陈福龙,王健飞.航空航天应用难变形材料的旋压成形[C]//全国第十一届旋压技术交流大会论文汇编.2008:12-16.

[41]余汪洋.钛合金半球形件温旋过程三维弹塑性有限元模拟[D].哈尔滨:哈尔滨工业大学,2004.

[42]吕昕宇,侯红亮,张士宏,等.TC4合金流动旋压三维弹塑性有限元模拟[J].旋压技术,2005(6):38-41.

[43]张敏聪.钛合金高压容器成形过程的有限元模拟[D].西安:西北工业大学,2003.

[44]张恒大.月球车钛合金轮圈的热旋压成形工艺研究[D].哈尔滨:哈尔滨工业大学,2006.

[45]单德彬,童文舟,等.塑性变形不均匀性对Ti-15-3冷强力旋压成形的影响[J].中国有色金属学报,2000,10(6):887-890.

[46]单德斌,徐文臣,周祥.钛合金轮圈旋压的有限元模拟与实验[J].航空制造技术,2010(5):91-95

[47]陈宇,康达昌.钛合金筒形件温热强旋热力耦合有限元模拟[J].哈尔滨工业大学学报,2006,38(1):191-193.

[48]杨国平,徐文臣,陈宇,等.BT20钛合金筒形件旋压组织和择优取向研究[J].材料科学与工艺,2009,17(4):467-473.

[49]李虎,詹梅,杨合,等.钛合金薄壁壳体强旋热力耦合有限元分析[J].机械工程学报,2008,44(6):187-193.

[50]王淑云,段素杰,等.不锈钢锻造玻璃防护润滑剂[J].锻压技术,2009,34(6):8-10.