喷管喉部热流密度测量实验研究①

肖虎亮,胡春波,张胜敏,邓 哲,秦 飞

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

热流密度是火箭发动机喷管喉部的重要参数,尤其是分析喷管喉部传热状况的重要数据之一。火箭发动机喷管喉部附近热流密度可达10~160 MW/m2[1],巨大的热流密度对喷管喉部热防护提出很高的要求。准确测定喷管喉部壁面处热流密度,对分析喉部传热状况和做好热防护具有重要的指导意义。

国外研究者已针对发动机燃烧室壁面热流密度测量开展了相关实验研究,效果良好,为理论工作提供了实验数据支持[2-4]。常用的经验公式可预测喷管喉部热流密度[5-6],目前未见到直接测量发动机喷管喉部热流密度的文献。近年来,国内在这方面做过一定的工作,西北工业大学的何洪庆、王文彬等[7-8]在喷管喉部钻不同深度的测温孔,测量并获得了喷管喉部的温度场分布,但这种方法在进行热流密度计算过程中,未能考虑喉衬热化学烧蚀及喉衬材料吸热所带走的热量。

为了获取喷管喉部热流密度,同时剥离热化学烧蚀对热流密度的影响,本文提出直接利用HT50-20热流计测量喷管喉部壁面的热流密度方案,设计了实验测量装置,得到了喉部在不同燃气温度条件下的热流密度。通过开展喷管喉部热流密度数值模拟,验证了实验结果的正确性。

1 实验系统

1.1 实验原理

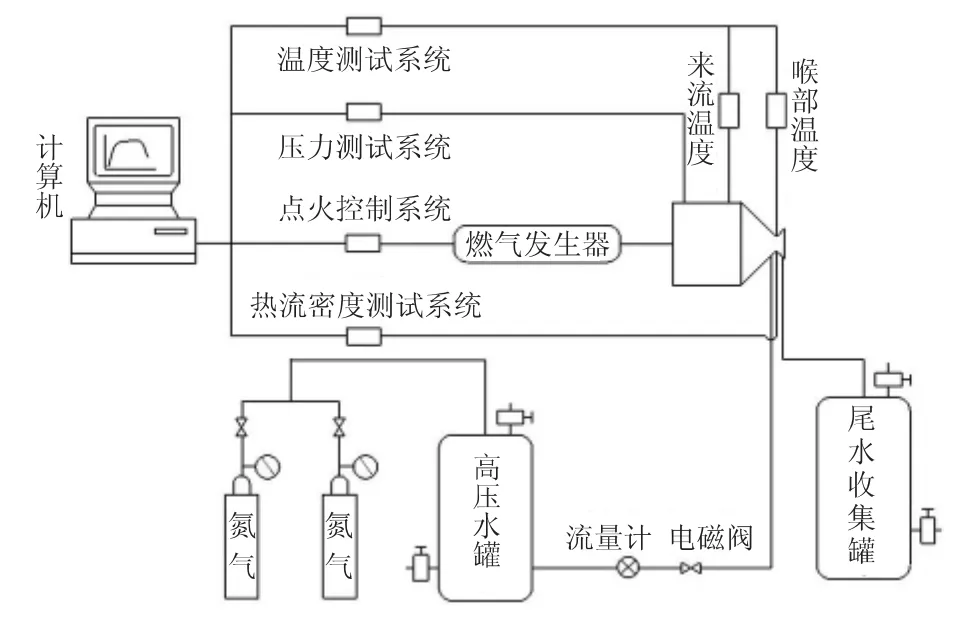

实验系统原理图如图1所示,利用氧气/酒精燃气发生器,搭建了喷管喉部热流密度测量实验系统,主要由燃气发生器、点火控制系统、数据采集系统、气路控制系统、热流密度计水冷系统和实验发动机组成。其中,数据采集系统主要由温度采集系统、压强采集系统以及热流密度测试系统组成,主要采集喷管前的燃气压强和燃气温度、喷管喉部的燃气温度及喉部热流密度等数据。气路控制系统主要控制电磁阀的开关以及进行实验时序控制。热流密度计水冷系统主要对热流密度计进行冷却保护。发动机喷管喉部材料选用纯铜,实验过程中燃气温度低于纯铜的熔点很多,实验过程中不考虑热化学烧蚀对喷管喉部表面热流密度的影响。

图1 实验系统原理图Fig.1 Schematic of the experiment system

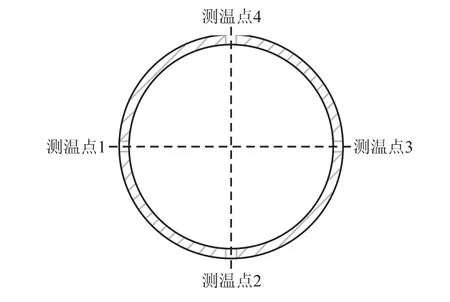

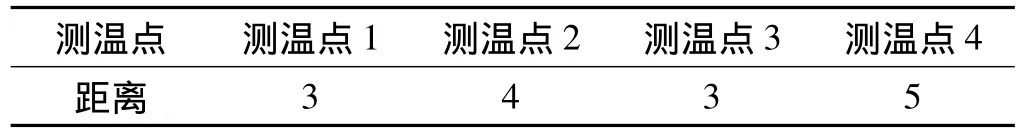

在氧气/酒精燃气发生器中,液态酒精和气态氧气在火花塞的点火下燃烧,一部分溢流,一部分喷入混合舱中和一定流量的空气混合后,经过热流测试实验喷管喷出。通过控制溢流部分和喷入混合舱的燃气比例,达到调节来流燃气温度的目的。实验过程中,分别测量了来流气体的压强和温度。在喷管前250 mm处布置了测压孔,用来测量来流燃气的压强。为了解来流燃气是否均匀,在喷管之前150 mm处沿管路径向布置了4个测温孔,分别测量来流燃气的温度。圆管处的测温点布置如图2所示。表1是4个测温点的热电偶伸出管路内壁面的距离。

图2 来流测温点布置图Fig.2 Sketch of incoming flow temperature measurement points

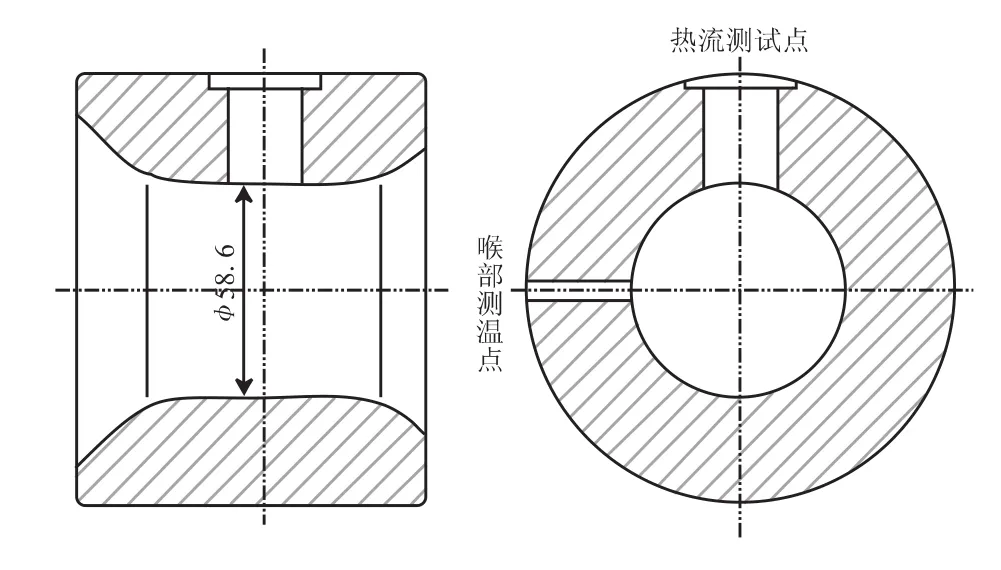

纯铜喷管喉部直径为58.6 mm,通过在喷管喉部安装热流密度计来测量喉部热流密度,在喷管喉部径向的某一位置开通孔,测量喷管喉部燃气温度,喷管构型示意图如图3所示。

表1 测点伸出内壁面的距离Table 1 Distances between measurement points and internal wall mm

图3 喷管构型示意图Fig.3 Schematic of the nozzle configuration

1.2 HT50-20热流计及热电偶选择

实验中使用了HT50-20热流计,可测量燃气的总热流密度(包括总辐射+对流),该热流计的热流量程达到3.14 MW/m2,最高工作温度可达1 600℃,响应时间为0.1 s,线性输出,冷却水流速不低于3 L/min。实验前,采用标准热流计对HT50-20热流计进行了校准,该热流计的灵敏度为0.001 26 μV/(W/m2)。实验选用K型热电偶[9]对来流和喷管喉部燃气进行温度测量,该热电偶灵敏度较高,热电特性近似线性关系,在高温下抗氧化和抗腐蚀的能力很强,化学稳定性好,最高可测量1 300℃的温度。

2 实验结果及分析

2.1 喷管喉部测温实验

在喷管喉部热流密度实验之前,开展喷管喉部测温实验,该实验为了剥离热化学烧蚀带走的热量,尝试采用钨作为固体火箭发动机喷管喉衬材料,是由于钨的熔点较高,远高于燃气温度,喉衬表面基本无热化学反应发生。

如图4所示,在喷管喉部不同径向位置,不同深度处设置测温点,测量喷管喉衬内部温度场分布,通过喉衬温度场分布,验证喷管喉部流固耦合换热计算的正确性。在此基础上,计算喷管喉部热流密度。本次实验的固体推进剂为端面燃烧,推进剂产生的燃气总温可达2 878 K。

图4 喷管构型示意图Fig.4 Sketch of the nozzle configuration

图5是实验测得的压强和温度曲线图,选取了其中距离喷管内壁面最近的测温点1进行了分析,测温点1距喷管内壁面6.5 mm,从压强曲线图可看出,从0.6 s开始工作,在第8.7 s发动机结束工作,从温度曲线图可看出,测温点温度在0.7 s开始爬升,一直到发动机结束工作,测温曲线一直上升未能达到稳态,可能由于发动机工作时间过短造成。发动机结束工作后,测温点温度才达到峰值点,说明温度曲线响应具有滞后性。综合以上两点说明,测温法无法实时反映测温点的温度,且在发动机工作时间较短的情况下,很难达到稳态。在此基础上,提出了基于HT50-20热流计测量喷管喉部热流密度的方法,这种方法剥离热化学烧蚀的影响,且可实时反映喷管喉部壁面燃气热流密度。

图5 钨喷管测温结果Fig.5 Measurement results of the tungsten nozzle

2.2 热流密度测量实验

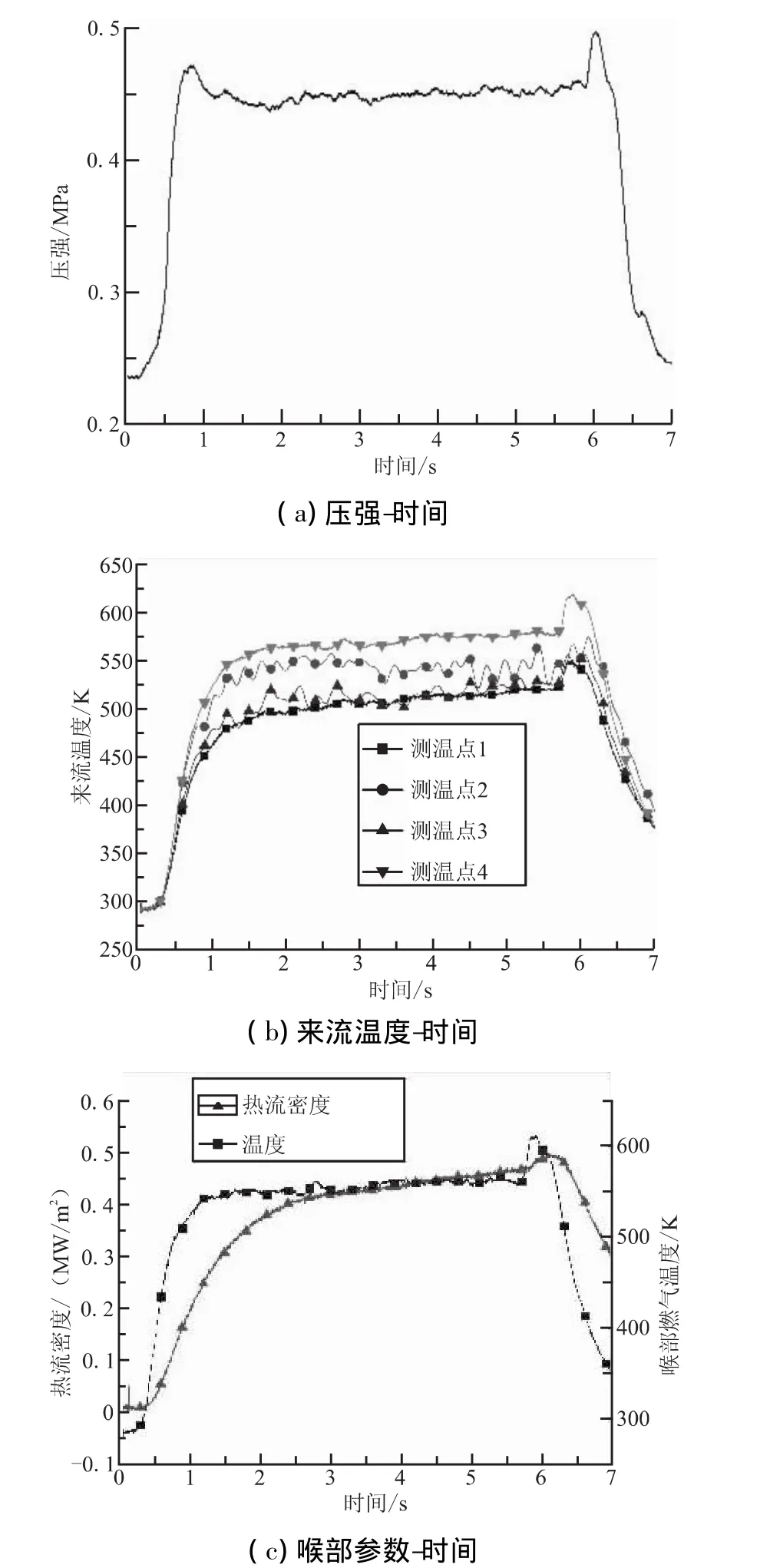

实验过程中,从0 s开始采集数据,同时通入空气,0.2 s时通入酒精和氧气,同时点火。图6为实验过程中采集到的压强、来流温度、喉部燃气温度、热流密度时间曲线图,为便于分析,将来流燃气的4个测温点温度曲线放在同一幅图中,将喉部燃气温度曲线和喉部热流密度曲线放在一幅图中。

图6 压强、来流温度、喉部参数时间曲线Fig.6 Curves of pressure,incoming flow temperature and throat parameters vs time

从图6(a)可看出,工作过程从0.2~6.6 s之间,压强曲线比较平稳,压强稳定在0.45 MPa左右,发动机工作稳定,满足实验要求。图6(b)展示了4个来流测温点的温度曲线,参考表1对图6(b)进行对比分析,测温点1和测温点3由于伸出壁面的距离相同,即与燃气中心距离一样,测量的燃气温度也基本一致,说明来流燃气温度的均匀性较好;测温点4较测温点2距燃气中心更近,测温点4比测温点2的温度更高;测温点2比测温点1和测温点3距燃气中心更近,测温点2测量的温度也比测温点1和测温点3的温度更高些。这就说明在圆管中,距离燃气中心越近,燃气的温度越高,燃气中心温度最高。图6(c)是喷管喉部热流密度与喉部燃气温度曲线图。可见,不同的燃气温度对应不同的热流密度,工作过程中燃气最高温度611 K,热流密度最高可达 0.496 MW/m2,工作开始后,温度曲线先爬升,温度曲线达到峰值后,热流密度曲线才达到峰值,说明温度较热流密度响应更快一些。温度曲线在第0.9 s后就较平稳,热流密度曲线在1.7 s后较平稳。说明发动机工作过程中,燃气温度与热流密度都较稳定;发动机工作结束后,热流密度和温度也随之下降,整个过程中热流密度计工作正常。

2.3 数值模拟验证

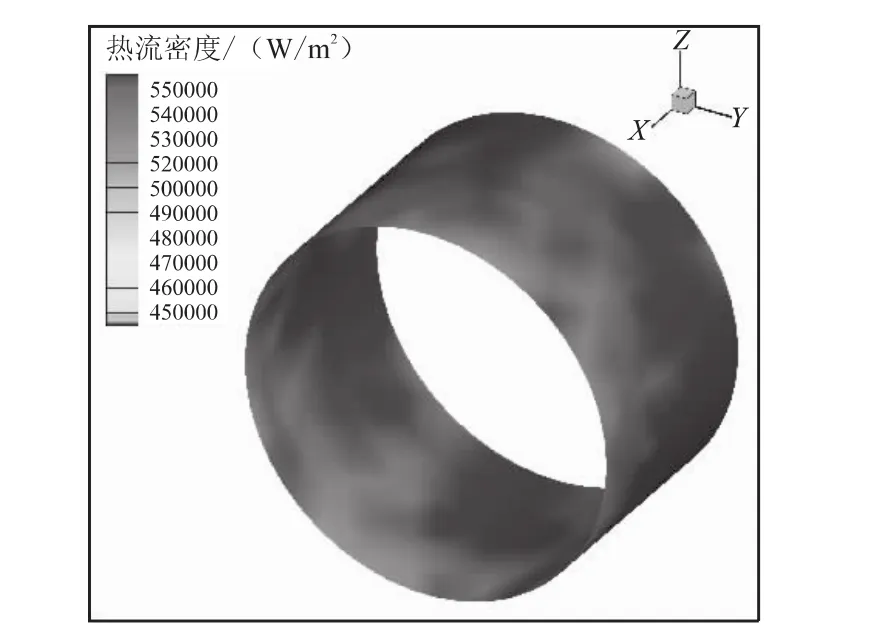

通过实验,获取了来流压强、燃气温度等相关实验参数,为数值模拟提供了有用的数据。针对本实验,开展了喷管喉部热流密度数值模拟,喷管材料选用纯铜,计算条件按照实验的来流条件设置,喉部燃气和喷管之间为流固耦合界面,喷管外壁面与空气之间也是流固耦合界面,由于发动机工作的时间约为6 s左右,所以数值模拟也开展了6 s左右。图7是第6 s时的喷管喉部表面热流密度分布云图。从图7中可看出,喷管喉部表面热流密度分布相对较均匀,在第6 s时,热流密度的均值约为0.548 MW/m2。

图7 喷管喉部表面热流密度数值模拟结果Fig.7 Numerical simulation result on the surface of nozzle throat

将第6 s时实验测得的热流密度值与数值模拟计算结果进行比较分析,实验值为0.496 MW/m2,计算值为0.548 MW/m2,以计算值作为理论值,计算了二者的之间的误差约为9.5%。分析原因,可能是由于数值模拟没有考虑实验过程中存在的各种热损失造成。实验方法和数值模拟方法结果相近,验证了HT50-20热流计在测量喷管喉部热流密度方面的正确性。

2.4 不同燃气温度条件下测量结果对比分析

为了获取更多的实验数据,便于比较分析不同燃气温度下的热流密度,在原有基础上又增加了2次实验,并取得较好的实验结果。图8为3次实验工况下压强、喉部燃气温度、热流密度对比分析图。

图8 不同燃温对比实验结果图Fig.8 Results comparison under different gas temperature conditions

图8(a)是3次实验的压强与时间关系图,3次实验的平稳段压强分别为 0.45、0.47、0.48 MPa,压强值依次升高。实验1工作时间相对较短,约为6 s,实验2和实验3工作约为7 s,3次实验过程发动机均工作正常。图8(b)为喷管喉部燃气温度和时间关系图,工作过程中喉部燃气温度较平稳,说明工作过程中,喉部燃气温度值较稳定,能达到稳态;3次实验中,喉部燃气温度最高依次为611、551、457 K,燃气温度呈递减趋势;图8(c)为喷管喉部热流密度和时间关系图,发动机工作开始不久,热流密度便可爬升到接近平稳状态,说明实验过程中燃气的热流密度能很快达到稳态。发动机工作最后,燃气的热流密度达到峰值,3次实验工况的热流密度依次为 0.496、0.471、0.317 MW/m2,呈下降趋势。结合图8(b)和图8(c)可看出,随着喉部燃气温度的下降,热流密度也随之下降。

3 结论

(1)在发动机工作时间较短的情况下,传统的喷管壁面测温法难以达到稳态,且温度响应具有滞后性。在此背景下,提出HT50-20热流计直接测量喷管喉部热流密度的方案,成功获取了喷管喉部热流密度。该方法剥离了热化学烧蚀对喷管喉部热流密度测量的影响,数值模拟的结果和实验值相近,验证了热流计测量结果的正确性。

(2)不同燃气温度条件下的热流密度测量结果表明,当喷管喉部燃气温度分别为611、551、457 K时,对应的热流密度数值分别为 0.496、0.471、0.317 MW/m2,这组数据可作为标准实验数据,为喷管喉部数值模拟计算提供实验验证。

[1]刘国球.液体火箭发动机原理[M].北京:宇航出版社,1993.

[2]Chao G T Y,Leslie J C,Mancus H V.A direct measuring radiation calorimeter for determining propellant gas emissivity[J].Journal of Spacecraft and Rockets,1966,3(6):928-930.

[3]Preclik D,Wiedmann D,Oechslein W,et al.Cryogenic rocket calorimeter chamber experiments and heat transfer simulations[C]//AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit.34th,Cleveland,OH,July 13-15,1998.

[4]Justin M L,Sibtosh P,Roger D W.Chamber wall heat flux measurements for a LOX/CH4propellant uni-element rocket[C]//43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Cincinnati,OH,July 8-11,2007.

[5]Bartz D R.A simple equation for rapid estimation of rocket nozzle convective heat transfer coefficients[J].Jet Propulsion,1957,27.

[6]马欣B A,米连柯HП,普罗尼ЛB.液体火箭发动机试验研制的理论基础[M].北京:国防工业出版社,1978.

[7]何洪庆,王思民,牛嵩高,等.固体发动机喷管烧蚀和温度场测量[J].固体火箭技术,1993,16(3):31-36.

[8]王文彬.C/C复合材料喷管烧蚀特性研究[D].西安:西北工业大学,2008.

[9]黄骏,范存杰.固体火箭发动机测试技术[M].北京:航空工业出版社,1989.