F-12/S-2混杂纤维复合材料壳体承载能力①

王明鉴,卢明章

(1.海军驻西安地区导弹发动机专业军事代表室,西安 710025;2.中国人民解放军91049部队,青岛 266001)

0 引言

固体火箭发动机作为导弹动力系统,工作时既要承受内压作用,又要承受来自全弹的轴压、轴拉、弯矩、剪力等外载荷[1]。随着新材料的发展和固体发动机设计技术的进步,混杂纤维复合材料在高性能战略、战术导弹发动机壳体中得到了越来越广泛的应用。针对载荷具体情况,利用不同纤维所具有的特性,对壳体进行混杂纤维缠绕,以获得最优性能,是固体火箭发动机实现先进、精良的重要途径。国外已将混杂纤维缠绕技术用于固体火箭发动机壳体设计,但在国内此项工作尚处于起步阶段,为推进固体火箭发动机技术的发展,有必要加强混杂纤维缠绕壳体设计和工艺的研究。

目前,在工程研制中采用单一S-2或单一F-12纤维复合材料,遇到了发动机质量系数和承受外载荷能力难以协调的矛盾。本文将F-12纤维缠绕壳体的裙外纵向铺层用抗压缩性能更好的S-2纤维代替,实现F-12与S-2纤维的层间混杂,以达到既提高外载荷承载能力,又满足壳体质量系数要求的目的。为此,分别制作了F-12纤维、S-2玻璃纤维、F-12/S-2混杂纤维复合材料圆筒试验件,测试其抗轴压性能,选择设计改进方案,并对改进壳体进行有限元分析和试验验证,以解决工程研制难题。

1 圆筒试验件制作及轴压试验

1.1 圆筒试验件技术状态[2]

试验件为φ200 mm圆筒,壁厚约5 mm,圆筒长度大于30 mm,圆筒长度对轴压临界应力影响可忽略不计。基体为同一材料4304环氧树脂,增强材料分别用F-12纤维、S-2玻璃纤维、F-12/S-2混杂纤维各制作3件圆筒。3个F-12/4304试验件平均壁厚为5.4 mm,平均质量1.6 kg;3个混杂 F-12/4304、S-2/4304试验件平均壁厚为5.2 mm,平均质量2.1 kg;3个S-2/4304试验件平均壁厚为5.0 mm,平均质量2.6 kg。

1.2 轴压试验及结果分析

用200 t作动筒对9个试验件进行轴压试验,破坏形貌见图1,轴压试验结果见表1。

图1 试验件破坏形貌Fig.1 Photo of the cylinder sample

表1 轴压试验结果Table 1 Results of axial compression test

分析试验结果可得:

(1)S-2玻璃纤维与F-12有机纤维进行层间混杂,混杂结构件的质量及压缩强度介于两者之间;

(2)将纵向铺层的F-12纤维材料改为S-2玻璃纤维材料,与F-12/4304材料结构件相比,结构质量仅增加了约31%,但抗轴压能力提高了约121%;

(3)S-2/4304试验件抗轴压能力比F-12/4304与S-2/4304混杂试验件高出71%,质量也高出24%;

(4)采用F-12与S-2纤维混杂技术,可有效解决发动机壳体工程研制中遇到的承外载荷能力与质量系数的矛盾,在壳体质量增加较少的前提下,大幅度提高壳体的承外载荷能力。

2 改进方案与试验验证

2.1 某固体火箭发动机壳体结构

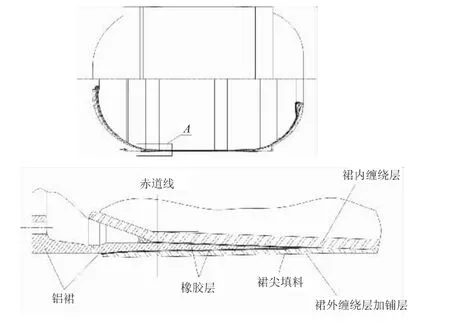

某固体火箭发动机纤维缠绕壳体由金属裙内的纵向、环向缠绕层、金属裙外的环向缠绕层和铺层、橡胶层及金属铝裙组成,其结构示意图见图2。

图2 壳体结构示意图Fig.2 Structure of the case

2.2 改进方案[3]

从图2可见,轴压、弯矩等外载荷是通过金属裙传递到复合材料层。裙内缠绕层数一般较多,基本决定了壳体的内压承载能力。裙外层数一般较少,是外载荷承载能力的薄弱环节。为兼顾壳体满足总体接口尺寸和质量系数要求,采取如下改进方案:

(1)保持金属裙结构尺寸不变,裙内缠绕层结构和绝热内结构不变,内压承载能力和外形尺寸不受影响;

(2)将裙外纵向铺层由F-12/4304改为S-2纤维/4304材料,实现裙外层间混杂,利用混杂纤维优势,既提高抗压缩能力,又满足质量系数要求。

2.3 外载荷试验

2.3.1 载荷测试结果

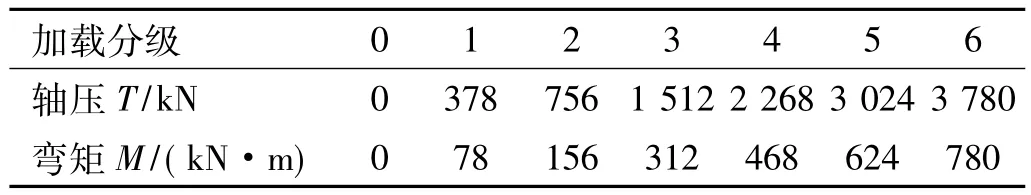

外载荷联合加载试验的最大轴压为3 737 kN,最大弯矩为695 kN·m,加载分级见表2。

改进前后的壳体按表2参数进行外载荷联合加载考核。试验结果表明,改进前壳体在加载到第5级载荷时破坏,当量轴压为4 272 kN,未满足考核要求。改进后的复合材料壳体通过了最大轴压3 737 kN、最大弯矩695 kN·m的联合外载荷考核试验,当量轴压为5 127 kN。试验后壳体结构完好,并继续通过了1 500 kN的轴拉载荷考核试验和内压爆破试验。

2.3.2 应变测试结果

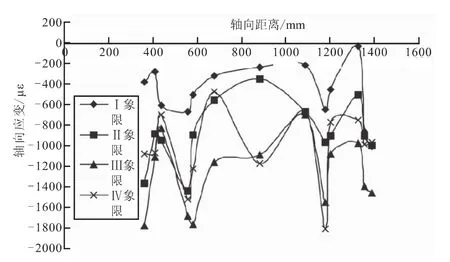

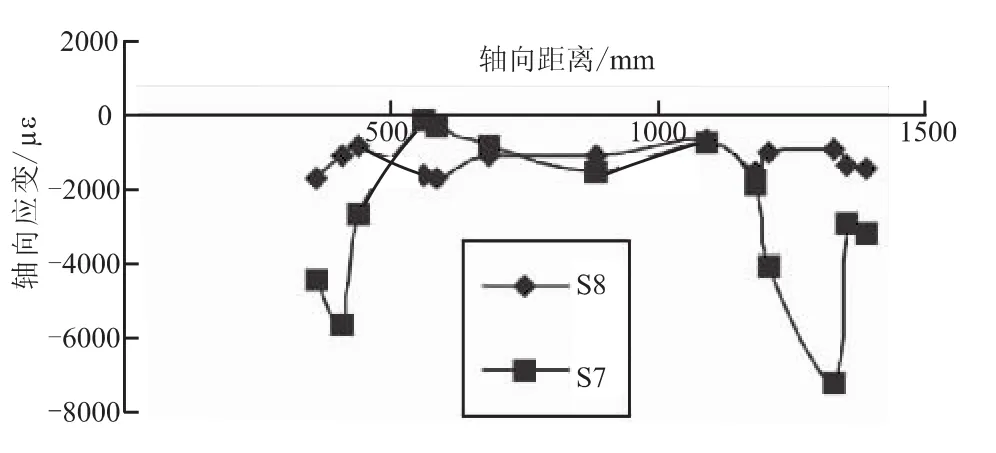

沿壳体筒段Ⅰ~Ⅳ象限线贴轴向应变片。改进后壳体在考核级载荷,即当量轴压5 127 kN下轴向应变分布见图3;改进前壳体在第5级载荷,即当量轴压4 272 kN下III象限轴向应变分布见图4。

表2 加载分级要求Table 2 Loading levels

图3 改进后壳体轴向应变分布Fig.3 Axial strain distributing of the improved case

图4 改进前壳体Ⅲ象限线轴向应变分布Fig.4 Axial strain distributing in Ⅲ quadrant of the primary case

可见,改进后壳体在当量轴压5 127 kN下,Ⅲ象限线部位测得的最大轴向应变为 -1 778.7 με;改进前壳体在第5级载荷,即当量轴压4 272 kN下,Ⅲ象限测得的最大轴向应变为-5 643.4 με。二者相比,改进后当量轴压增大的情况下,轴向应变大幅下降,承载能力大幅度提高。

3 有限元计算与结果分析

3.1 有限元模型[4-5]

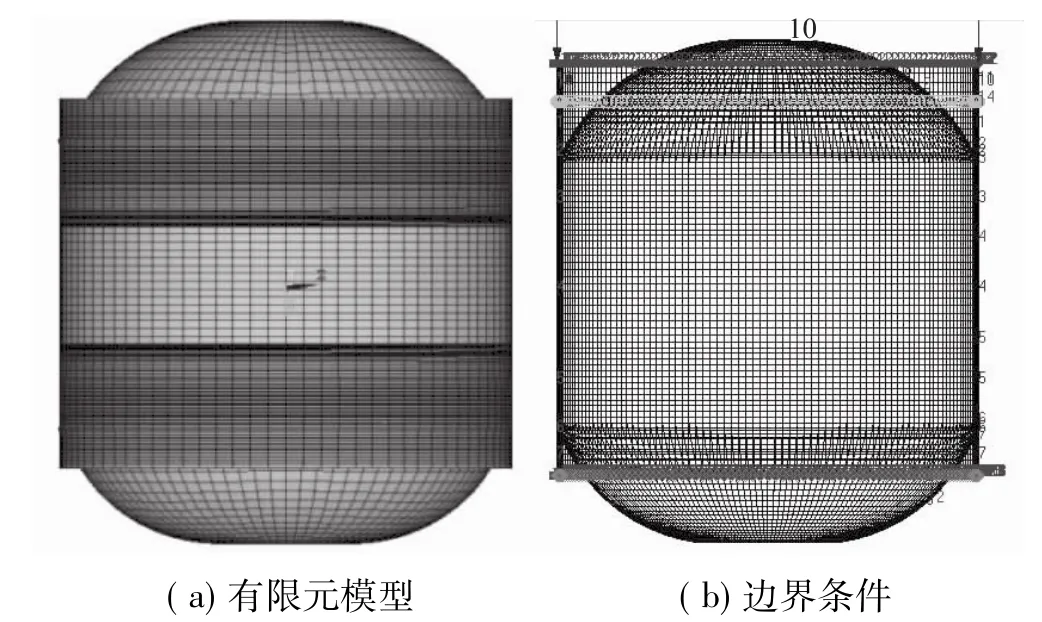

复合材料壳体试验件有限元模型见图5(a)。刚性很大的加载框实现两点加载方式,载荷作用在加载框上,边界条件如图5(b)所示。圆柱壳体的轴线沿z向,加载框上端x、y位移为0,加载框下端与前裙端部z向位移相同。后裙端部x、y、z位移为0。

图5 壳体试验件有限元模型及边界条件Fig.5 Finite element model and bound condition of the test case

复合材料单元选取的是层合单元,铺层的厚度方向沿壳体径向,裙内缠绕层为±14°、90°的F-12/4304复合材料,裙外90°缠绕层为F-12/4304复合材料,0°缠绕层分别为F-12/4304和S-2/4304复合材料。内外复合板材料壳层之间的铝裙与橡胶都作为多层壳的一层。复合材料单元的层数、角度、材料属性等参数应用有限元的实常数来赋值。为便于缩短非线性计算时间,让模型的自由度数尽可能小,同时满足计算精度,划分的模型节点数为2 214,单元数为21 780。

3.2 计算结果及分析[6]

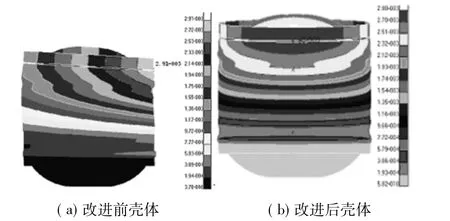

为了与原状态壳体比较,按照载荷分级表2加载,并对改进前后裙外0°缠绕层分别按F-12纤维和S-2玻璃纤维进行有限元计算。改进前后壳体在第5级载荷下的位移云图见图6。

图6 第5级载荷下等值位移云图Fig.6 Equivalence displacement nephoqram in 5th level load

由图6可知,在第5级载荷作用下,改进后壳体最大位移由改进前的2.97×10-3减小为改进后的2.10×10-3。表明改进方案提高了壳体的承载能力,混杂纤维的优势得到充分发挥。

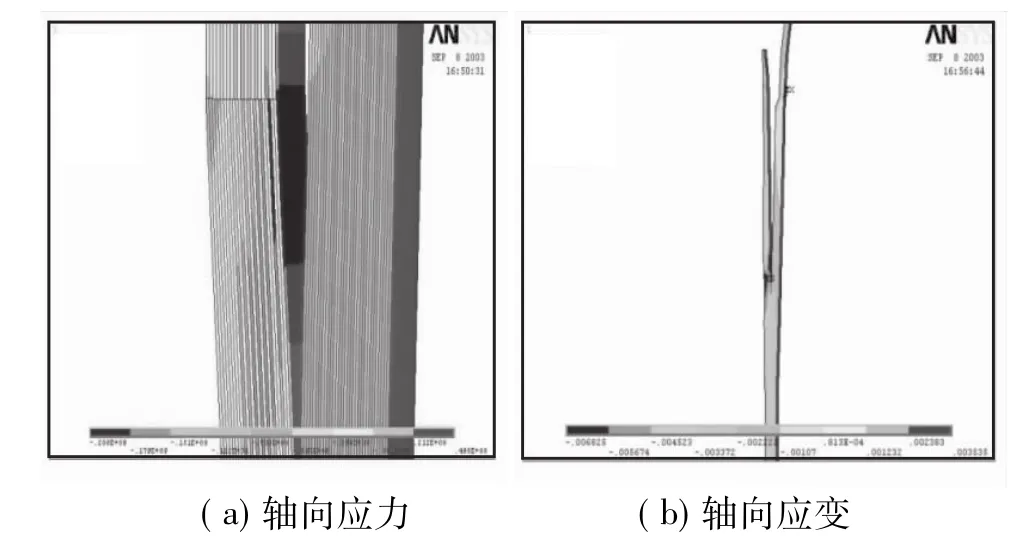

按照表2在考核载荷下,计算得到改进壳体的轴向应力及应变见图7。从改进壳体轴向应力与应变看,在考核载荷下变形协调。表明改进壳体的承外载荷能力还有很大潜力。

最大应力准则是指轴向层间最大剪切应力与最大剪切强度之比。按最大应力准则可计算出失效值ξ,当ξ≥1认为结构破坏。改进壳体在考核载荷作用下,按最大应力准则计算的ξ=0.801,如图8所示,表明混杂纤维复合材料壳体未达到破坏状态。

图7 改进后壳体轴向应力及轴向应变Fig.7 Axial stress and strain of the improved case

图8 最大应力准则失效值Fig.8 Invalidation value by most stress rule

4 结论

(1)F-12纤维、S-2玻璃纤维及二者混杂纤维圆筒试验件的静力试验结果表明,虽然相应的结构质量增加了,但S-2玻璃纤维制品的轴向压缩性能大大优于F-12纤维制品。利用S-2玻璃纤维的优点做纵向铺层,环向采用F-12纤维,二者混杂的圆筒制品性结构质量仅增加了约31%,但抗轴压能力提高了约121%。

(2)有限元计算分析与壳体试验有很好的一致性,表明所建的有限元数学模型是正确的。

(3)保持原壳体裙内缠绕结构、外径尺寸不变,把铝裙外侧的缠绕层由单一F-12纤维换成F-12与S-2玻璃纤维混杂材料,有效提高了结构承载能力,解决了工程难题。

[1]王元有.固体火箭发动机设计[M].北京:国防工业出版社,1984.

[2]王明鉴,何洪庆.混杂纤维复合材料壳体承外载试验[J].推进技术,2005,26(1).

[3]张志民.复合材料结构力学[M].北京:北京航空航天大学出版社,1993.

[4]Zienkiewicz O C,Morgan K.Finite Element and Approximation[M].John Wiley&Sons,Inc.,1983.

[5]Owen D R J,Hinton E.Finite Elements in Plasticity,Theory and Practice[M].Pineridge Press Limited,1980.

[6]王明鉴,何洪庆.固体火箭发动机纤维缠绕壳体承载能力研究[J].宇航学报,2007,28(3).