底吹熔炼炉铜锍流体动力学优化探讨

文 / 董兰田

我国首创的具有完全自主核心技术产权的底吹熔炼炉,以其节能高效、安全环保、原料适应性强,能够处理复杂矿物料,无须助燃剂,完全自热熔炼,金属捕集率高,渣性好等强大优势,使得我国的有色金属冶炼跻身于国际领先行列。但它像所有新生事物一样,底吹熔炼炉还存在许多缺陷和不足,理论上需要进一步探讨深化、系统化;技术细节上需要进一步改进、完善、优化;实践中还有许多潜力有待深入发掘。本文旨在从底吹熔炼炉结构形态上进行调整改进入手,优化底吹熔炼炉的铜锍流体动力学运行态势,达到进一步提高熔炼效率的目的。

冶炼的过程是一个化学反应与物理反应同时进行、相互影响的过程;是一个分解、化合、置换的综合反应过程;是一个在原子、分子层面上由相对静止,到剧烈活跃的运动过程。底吹冶炼是一个利用矿物料与氧气间进行分解、化合、置换反应中释放的热能作用于矿物料使之熔融液化,启动后就可持续循环进行的反应过程;是一个矿物料因氧的参于由固态到液态的转换过程。反应中生成的铜锍熔液,在氧枪射流的原始气动力、反应过程中产生的热动力作用下,在形成的湍流(乱流)和旋流(层流)中搅拌,各种成份混合均匀的熔液进入趋向静止和相对静止的沉降区,因各种游离状态的矿物质和新生物质的不同比重发生沉降分层,分别释放排出,实现冶炼的全过程。

根据上述的现象和认识,我们可以将底吹熔炼炉人为的划分为反应区和沉降区两个功能区:

1. 反应区:是矿物料与氧气发生反应,由固态转化为液态形成铜锍,并进一步加热降低其粘稠度,并在剧烈的湍流与旋流中反复搅拌摩擦(专业中称之谓冲洗),使之充分混合均匀,各种原子、分子高度游离。在反应区,在允许条件范围内,搅拌越剧烈越好,温度越高越好。

2. 沉降区:是各种化学反应过程基本完成,湍流和旋流因铜锍的粘度摩擦趋向静止,在平静状态下,因各种游离状态下的矿物质和新生物质的比重不同,而发生沉降分层。在沉降区,温度越均衡,铜锍越稳定,间期越长,熔液深度越大越好。

综上所述,我们可以知道设置反应区和沉降区的目的和达此目的所需要的条件,也就不难发现现有技术实践中的局限和进一步改进,优化的方向。

1. 氧枪的设置:现行技术实践中,氧枪的设置数量多在5~9支之间,设置的位置和方式主要有:炉体正下方纵向单排垂直设置:和炉体下方的上下双排不同相对射流角度设置。

氧枪于炉体正下方纵向单排垂直设置,其优点是:(1)射入的富氧空气与矿物料之间所发生的爆破性剧烈反应距炉体左右、上下炉壁距离均等稳定,铜锍只产生湍流而无旋流,对炉壁的冲击力相对较小且稳定,有利于延长炉体的使用寿命。(2)氧枪射口周边的动、静态环境均衡少变化,氧枪口易于形成规则和可控的蘑菇头保护氧枪,延长氧枪的使用寿命。

氧枪正下方垂直设置,氧枪射流产生的气动力与反应产生的热动力平稳均衡,铜锍只产生湍流而不产生旋流,其能量易于转化消失,利于由动态向静态转换,为铜锍的沉降分层提供更多空间和时间。其缺点和不足是:单一的涡流搅拌作用差,反应的充分度相对不足。铜锍冲洗不充分,影响多金属的综合捕集率。炉渣内目标金属含量高。

氧枪于炉体下方上下双排不同相对射流角度设置,其优点是:(1)氧枪双排不同角度设置,横向覆盖面宽,反应区域大,反应迅速,充分彻底。(2)氧枪的有角度设置,延长了空气射流泡在铜锍中的距离,为氧气与矿物料之间的反应提供了更多空间和时间机会,反应更彻底。(3)氧枪的有角度设置,在环绕氧枪形成湍流的同时,产生一定的旋流,在单支氧枪形成的湍流搅拌同时,形成相临氧枪旋流间的摩擦搅拌,使铜锍冲洗更充分,多金属捕集率更高。其不足之处是:氧枪射流方向于横截面偏离中心,所形成湍流对两侧炉壁冲击力不等,存在冲击、侵蚀差异,违背“霍姆欺马车”的匹配理论。相临氧枪间形成的旋流动力差难以通过摩擦完全抵消,其部分旋流残动力带入沉降区,影响多金属的平稳沉降和分层。

2. 现行实践中,底吹熔炼炉的结构形态设计采用圆桶形水平卧式方案,一端为进料、吹氧的反应区,一端为出气、排渣、放锍的沉降区。此种设计的优点是炉体重力平衡好,按装和使用过程中稳定牢固,缺点是炉体内两端熔液等深,吃料多,熔液深时于反应端的氧枪喷射动力和反应热动力形成湍流和旋流动力不足,搅拌不均匀,冲洗不充分,旋流残动力等径传递,损耗少,延伸距离大,挤占静止沉降区域空间。于沉降区则显垂直距离短,沉降空间小,去除铜锍与炉渣分层的过渡区,每次放锍,排渣数量少,渣内残留铜含量高。

经过以上分析对比,可清楚地了解现行实践中的底吹熔炼炉的大体结构形态,氧枪数量和对熔炼铜锍在动力学上的影响和形成的运行态式,以及对氧枪自身的作用和炉壁的作用和影响。更容易发现和提出针对现有技术实践中的问题和不足、改进方向和突破点。据此,提出以下改进方案供业内人士进行探讨:

1. 氧枪的设置问题:氧枪既是底吹熔炼炉内熔锍运行的最初原动力和反应热动力的基本来源,也是决定熔锍运行轨迹的基本动力。对投入的矿物料成锍,对熔锍的均匀搅拌和冲洗,对多金属的充分游离和捕集发挥着决定性作用。对制造多金属在稳定空间和较长时间进行沉降分层的环境发挥着重要作用。同时,氧枪的科学设置和安装,对氧枪自身使用寿命的延长、缩小和均衡对熔炉炉壁的侵蚀损害也起着重大作用。因而,合理而科学的选择、设置和安装氧枪是底吹熔炼炉成败优劣的最重要技术要素之一。

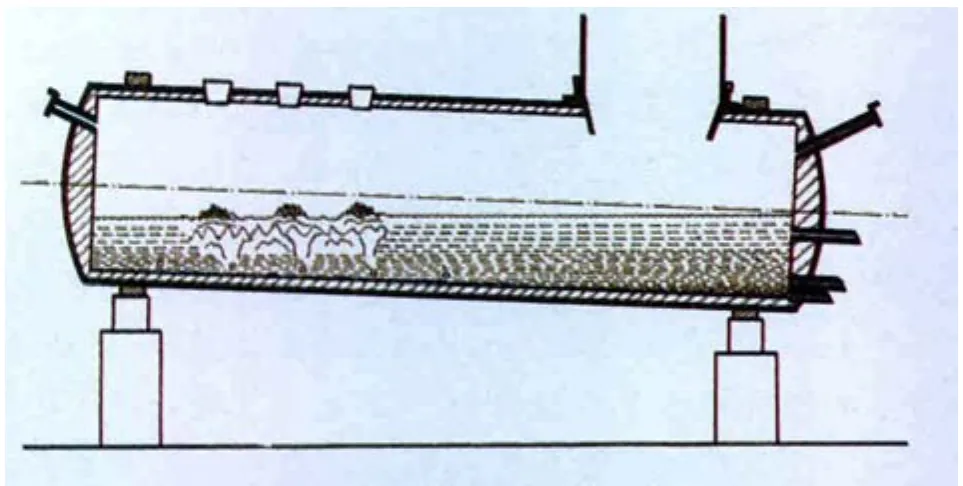

怎样设计、设置、安装氧枪?笔者认为:于反应区底部两侧,双排相向交叉、小俯角、奇数设置、布排氧枪、最能发挥底吹熔炼炉优势,最易获取最佳熔炼效果。其布排,设置如图1、图2所示。

图1 氧枪的布排

图2 氧枪的放置

双排相向交叉、小俯角、奇数设置、布排氧枪。其氧枪射流在熔锍内形成漏斗状三维面性反应中心区,由面性反应中心区承接并打散进料口落料,在放热反应熔融中进入湍流和旋流的均混过程。它较之现行技术的线性或点性反应中心,扩大了料、氧、热的接触面和反应空间、而减弱了反应的烈度,使矿物料的熔融过程更平稳、更迅速。

双排、相向交叉布排氧枪,在矿物料熔融运行过程中会形成以氧枪射流为中心的湍流区,同时形成以氧枪射流方向的,横向的氧枪间距范围内的旋流区。相邻的湍流和旋流在粘滞摩擦,均匀搅拌,冲洗过程中,削减和抵消其动能趋向静止后进入沉降区。

氧枪射流小俯角的设计安装,其依据是氧枪射入气体的低比重纠正气体在熔液内的上浮力,具有造成扭曲射流方向向上作反弹道弧线抬升的作用,以维持反应中心与两侧炉壁间的等距离,均衡剧烈反应对炉壁的冲击和侵蚀。

2. 针对现行实践中底吹熔炼炉水平安装方式存在的不足,本文提出倾斜熔炉的创新理念,即抬高熔炉的反应端,降低熔炉的沉降端,其倾斜的结果是:造成了熔炉内铜锍渐进的反应端浅,沉降端深(如图3所示)。

图3 底吹熔炼炉的倾斜安装示意图

熔炉的反应端铜锍浅,有利于氧枪射流的原动力与反应中的热动力在造成铜锍湍流和旋流中的搅动作用,使搅拌更充分、更均匀,多金属的冲洗更彻底。其射流在铜锍中反应距离缩短的缺陷,可因氧枪小俯角设置的方式加以弥补。

熔炉的沉降端铜锍深,一是更利于铜锍熔液保持稳定均衡的温度,更重要的是,能够为熔液中的多金属沉降和残渣升浮提供更大空间和更多时间,分别使铜锍和浮渣更厚重,使放锍口和排渣口与锍、渣分离的过渡区距离更大,放出的铜锍和排出的残渣纯净度更高,也因此可延长每次放锍。排渣间期,提高每次放锍和排渣数量,提高熔炉的冶炼效率和效果,降低操控熔炉的劳动强度。

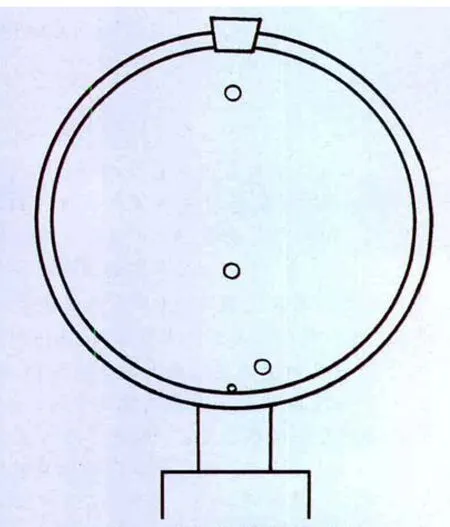

3. 由于铜锍在反应端湍流和旋流中搅拌和冲洗,在沉降端相对平静的环境中有更大空间和更长时间进行沉降,也由于放锍和排渣端液面的垂直距离加长,铜锍内高比重贵金属离子更易于沉降聚集于炉腔内沉降端的底角最底层,以此可考虑设置上下双口放锍的方案(如图4所示)。即在抬高的主放锍口下方再设置一辅助放锍口,用以专一收集富含贵金属的底层铜流,为后续铜及其他贵金属的分离提纯工序提供方便。

图4 上下双口的放锍方案示意图

综上所述,我们对有色冶金行业现行工艺中处于领先地位的底吹熔炼炉在结构、形态方面的基本现状和主要优、缺点进行了扼要的分析,对比评价,也提出了对底吹熔炼炉在结构、形态方面进行调整、改进的理念和方案,其目的就是力图从冶炼铜锍流体动力学的认识上,探寻一条更符合其运动规律的途径,提供一种最佳优化方案。对这个方案我们暂且将其命名为《富氧低吹双口放锍倾斜熔炉》。它使我国这一首创的、具有完全自主核心技术产权的有色金属底吹熔炼技术以更高效率、更好效果、更安全环保,对矿石原材物料适应能力更强的全新姿态占据技术前沿,持续确保其领先地位。