降低铜电解残极率的生产实践

文 / 烟台鹏晖铜业有限公司 王举良

目前,在我国铜的冶炼方法仍以火法为主。铜的火法粗炼一般能产出含铜量为98.0%~99.5%的粗铜,其质量不能满足电气和其他工业的需求。因此,几乎所有的粗铜都要经过火法精炼和电解精炼,生产含铜为99.95%以上的阴极铜。铜火法精炼和电解精炼工艺流程图如图1所示。

铜电解残极率是影响阴极铜加工费的重要指标,大多数企业把残极率作为铜电解工序的主要技术经济指标加以考核。烟台鹏晖铜业有限公司从2007年开始,对影响铜电解残极率变化的火法精炼工序和电解精炼工序进行严格控制和考核,以达到降低残极率和节约成本的目的。可见准确地计算铜电解残极率的变化对所需阳极板的数量,以及电解过程加工费的影响显得尤为重要。

图1 铜火法精炼和电解精炼工艺流程图

一、残极率的计算

残极率以月为考核单位,残极率的计算见下面公式。

残极率= 本月产出残极数量(t)上月底结存阳极板数量(t)+本月新进阳极板数量(t)-本月底结存阳极板数量(t)

二、残极率的升降对阴极铜加工费增减量的计算

1. 计算公式的推导

每月阴极铜产量为w(吨),阴极铜含铜为99.98%,铜电解工序铜的回收率为99.80%,铜电解过程中98.5%的铜进入阴极铜,计划残极率为20%,阳极板含铜为99.20%,实际生产残极率为x,实际生产需阳极板量与计划指标相比增加(或减少)为y(吨),阳极板加工费为z(元/吨),残极率升降对阴极铜加工费与计划指标相比增加(或减少)量为f(元 /吨)。

(1)每生产1t阴极铜需要溶解铜阳极板量

1×99.98%÷98.5%÷99.20%=1.023吨

(2)每生产1t阴极铜需要铜阳极板量

1.023÷99.8%÷(1-20%)=1.281吨

(3)每月实际需阳极板数量与计划指标相比增加(或减少)量

(4)残极率升降对阴极铜加工费与计划指标相比增加(或减少)量

计划残极率为20%,实际生产残极率为15.40%,阳极板加工费为450元 /吨,年产阴极铜10万吨,可节约阴极铜加工费313.44万元。

2. 计算公式的使用说明

在上面的公式中,1.281是由几个参数汇积而成,各企业的情况不同,参数亦可能上下波动;20%是计划残极率指标,也因企业不同而不同,但是最后一项是很关键的,有的企业在计算中没有这一项,这是不对的;如果没有这一项,当实际生产残极率为22%,误差为22%;当实际生产残极率为16%,误差为16%。

以上只是通过计算说明铜电解残极率升降对所需阳极板增减量及阴极铜加工费的影响。实际上,因为阳极板加工费中没有考虑火法精炼工序的铜损失。如果残极率比计划指标升高,返回的残极中比计划指标增加的这部分残极,在火法精炼过程中的铜损失,将使火法精炼和电解精炼铜总回收率降低;反之,如果残极率比计划指标降低,除了对所需阳极板数量减少,阴极铜加工费也会降低,并将使火法精炼和电解精炼铜总回收率升高。

三、降低残极率

1. 改造阳极模

阳极板是用阳极模浇铸而成,要改变阳极板的形状,必须改造阳极模。

(1)阳极板耳部可以将阳极板吊挂于电解槽中并保持系统导电的部件,在电解过程中,阳极板耳部的质量数基本不减少。为了达到坚固的效果,原来的阳极板耳部,设计的比较粗壮,不利于残极率的降低。2007年上半年,烟台鹏晖铜业有限公司对阳极模进行了三次改造,主要是将耳部变窄减薄,并对侧面斜度进行调整。前二次因为浇铸出来的阳极板耳部变形较大而不能使用,第三次对上部侧面斜度进行了调整,由12mm改为20mm,便于阳极板脱模。改造后的阳极模在2007年下半年投入使用, 每对阳极板耳部质量由13.20kg减少为8.24kg,由于增加阳极板的厚度,单块阳极板质量数由200kg增加为220kg,理论计算,可降低残极率2.85%。

(2)阳极模耳部上平面比相邻部位高5mm,阳极模底部上平面比两边高20mm,有效地减少了阳极板的飞边毛刺,减轻整板的劳动强度。

(3)阳极模顶板孔由机加工钻孔改为一次性铸孔工艺,提高了阳极模的整体性能,顶板孔周围在使用过程中产生龟裂和断裂的现象明显减少,降低了阳极模消耗,减轻了阳极模的铸造质量数,省去了机加工费用。

(4)每次浇铸前向浇铸面喷涂硫酸钡浆,便于浇铸后阳极板脱模,减少阳极板变形,有利于电解。

2. 对铜电解操作和阴极进行改进

(1)2003年,烟台鹏晖铜业有限公司将铜电解阴极面积由原来的760mm×750mm改为760mm×900mm,厚度保持0.7~0.8mm不变。因为板面加长,阴极容易变形,就把机械压纹钉耳机改为液压压纹钉耳机,母板在槽时间由24小时增加到32小时,始极片厚度由0.7~0.8mm增加到1.2~1.3mm。

(2)在阴极后期,因为阴极质量较大,阴极吊耳处容易断裂。所以,在阴极下槽24小时内将电解槽液面提高20~30mm,使阴极吊耳处厚度增加。这样,也使阳极耳部液面上移。因为,阳极耳部液面处溶化速度快,阳极耳部液面处一直处于某一位置,在阳极后期,此处易断裂,造成残极率升高。通过调整电解槽液面高度,有效避免阳极耳部液面处断裂,降低残极率。

(3)强化阳极板的分板工作,对上薄下厚及侧厚的异形板单独堆放;每组阳极板之间质量数相差不大于10 kg,按不同的质量数分类入槽。

(4)加强半溶阳极挑选工作,将可以再使用16~24小时的半溶阳极分类摆放,重新入槽,此项可降低残极率0.2%左右。

(5)提高电解液温度,减轻阳极钝化,特别是阳极板含Pb达到0.15%,电解电流密度达到280A/m2以上,对减轻阳极钝化和降低槽电压,效果特别明显。将电解液温度从2008年的60℃逐步提高到2010年的65℃,虽然蒸汽消耗略有增加,但是对电解生产还是有利的。

(6)稳定电解液成分和温度、电流强度、添加剂加入量等操作技术条件,使电解生产稳定进行。

四、达到的效果

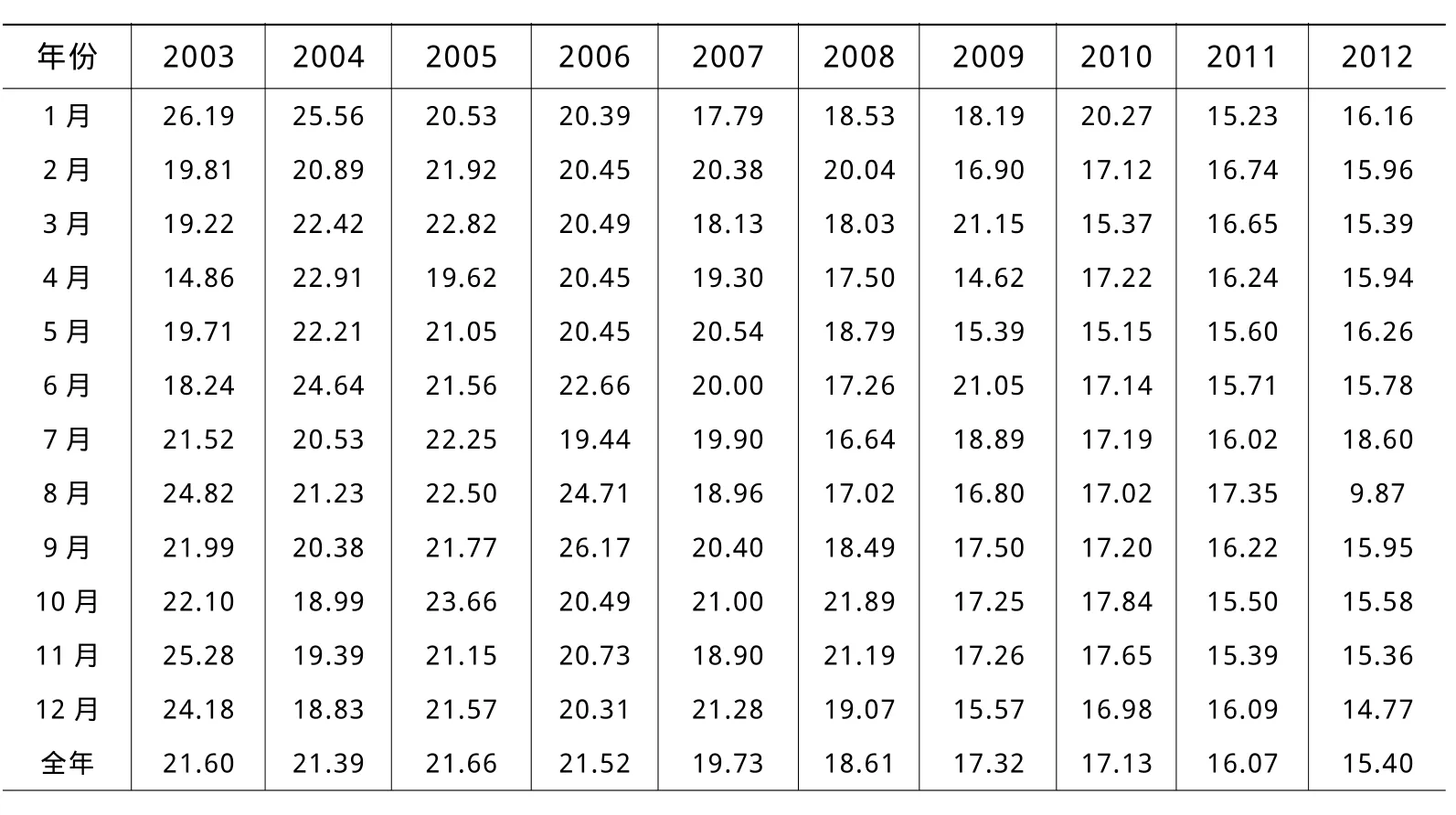

经过6年的努力,烟台鹏晖铜业有限公司在降低铜电解残极率的工作方面取得了明显的效果,铜电解残极率从2003~2006年平均的21.54%降到2012年的15.40%。

2003~2012年铜电解残极率统计表,见表1。在铜电解残极率降低的同时,阳极模单耗也明显降低。2003~2012年阳极模单耗表见表2。

表1 2003~2012年铜电解残极率统计表 单位::%%

备注:6万t/a电解在2012年7月24日至28日缩槽,7月28日停下来大修,8月20日开车;所以,2012年7月铜电解残极率高,2012年8月铜电解残极率低。

五、结语

通过改造阳极模,对铜电解操作和阴极进行改进,并加强现场管理,将考核指标落实到火法精炼工序和电解精炼工序,可以显著降低铜电解残极率。实践证明,采用该方法可以提高生产效率,降低生产成本。如果阳极板采用自动定量浇铸,阳极板之间质量数相差进一步减小,将减轻电解工序的劳动强度,并可进一步降低铜电解残极率。

[1]王举良,孙顶润,赵伟东.铜电解残极率升降对阴极铜加工费增减量的计算[J].冶金能源,2010,(6):15-17.

[2]李鹏,刘建萍,王艳.铜电解提高电流密度的生产实践[J].中国有色冶金,2011,(4):22-24.

[3]王成国,于冰新.大阳极板耳部减薄铜电解的实践[J].有色设备,2010,(5):19-22.