钛基二氧化铅阳极板在电解液净化中的应用

王俊杰,梁 玮,邵泽中

(铜陵有色金冠铜业分公司,安徽 铜陵 244000)

1 引言

目前国内铜电解净化工序大多采用铅合金板作为阳极,此类阳极板由铅锭经浇铸或者轧制而成,并加入一定的Sb、Ca、Sn、Sr等元素以提高阳极板的导电性能、抗腐蚀性能。铅合金阳极板在使用过程中不可避免地存在以下问题:

(1)铅合金阳极板会铅皮脱落。铅阳极板在电积过程中,其主要成分Pb并不直接参与电极反应,而是与硫酸根生成硫酸铅,进一步氧化形成一层不溶的致密二氧化铅膜[1],从而通过二氧化铅膜放电。然而在实际生产过程中会不定期的停送电,使电解液中的F-、Cl-等破坏这层膜的致密性和稳定性。因此电积的生产过程中会有大量的片状物从阳极板上脱落,大部分沉到电积槽底部,一小部分吸附在电积铜表面形成短路并影响电积铜品质。目前有铅合金阳极生产商开发出了预镀膜工艺,但不能从根本上解决问题。

(2)铅合金板随着使用时间增加,铅板本体消耗后会变形,变形量可达5~8cm,严重影响阴阳极的极距,降低电积工序杂质脱除效率,增加电积能耗。

(3)铅阳极板使用寿命较短。阳极板表面片状物脱落、板面本体形变、导电杆因短路受热后腐蚀变形等原因造成阳极板不可逆的损坏,都是影响阳极板使用寿命的因素[2]。目前工况下,铅合金阳极板的使用寿命一般在1.5~2a,寿命到期后废铅板只能报废处理。

针对铅合金阳极板的不足,钛基二氧化铅阳极板近年来在锌电解[3]、铜电解液净化工序得到应用。钛基二氧化铅阳极板钛板采用Ti基涂在贵金属中间层及表层的0.7mm厚层。本文就应用过程进行了相关试验,对钛基二氧化铅阳极板在铜电解液净化工序使用的指标进行了分析研究。

2 使用工况

脱铜槽的电解液进液成分。Cu33~39g/L,硫酸 190~210g/L , 终 液 成 分 Cu27~30g/L, 硫 酸220~230g/L,单槽进液量 27~30L/min,电流强度14800A。

3 生产指标对比

3.1 电积过程电流效率

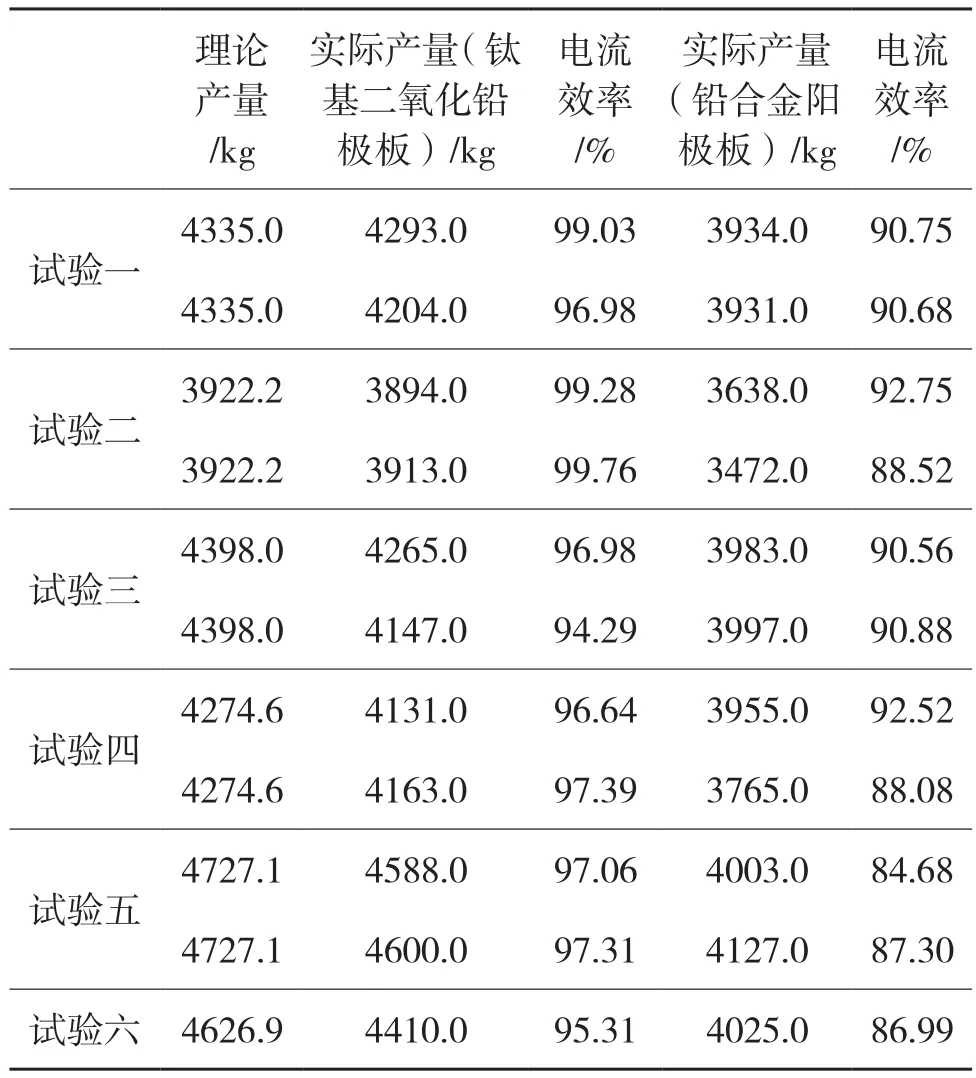

将一个电积周期内试验槽的电积铜理论产量与实际称重质量做对比,得出电流效率见表1。

表1 电流效率数据统计

经过六次试验对比,在相同工况下钛基二氧化铅阳极板的电流效率明显高于同时投入使用的铅合金阳极板,分别是97.28%和89.43%,差值7.85%,见图1。

图1 电流效率对比

由图1可得,在电流效率这个指标上,钛基二氧化铅阳极板有较大优势,比铅合金阳极板高7.85%,在生产现场表现为阳极反应较为剧烈,氧气气泡多,如图2、图3。

图2 铅合金阳极板液面

图3 钛基二氧化铅极板液面

同步考察了在脱杂槽中使用钛基二氧化铅阳极板,统计几个周期的进液和出液成分,如表2。

表2 脱除率统计 %

上表中脱As效率平均值94.9%,而铅合金阳极板在并联循环脱As的效率[4]一般为90%。

3.2 电积直流电耗

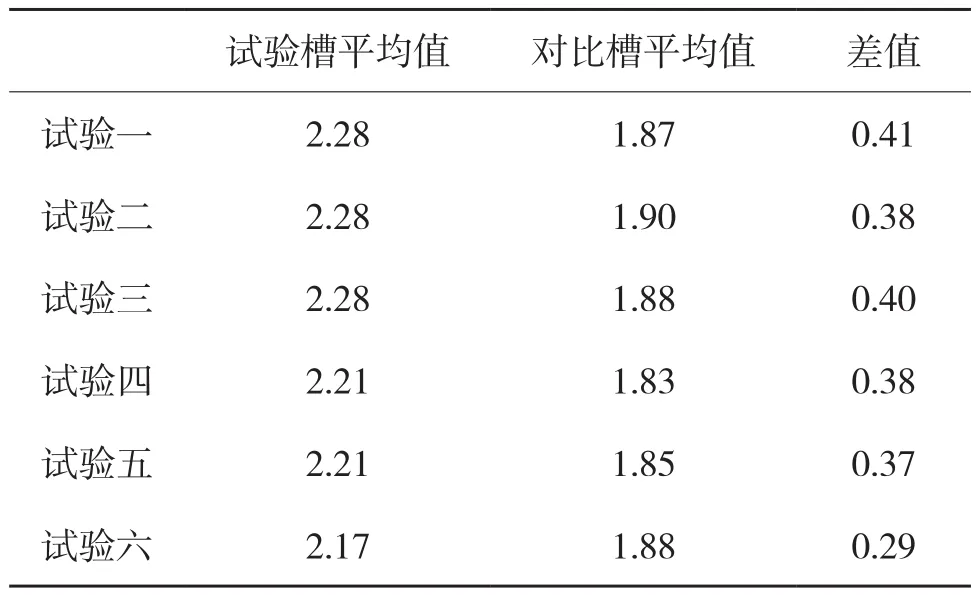

试验过程中对电积槽单槽槽压进行了跟踪,以10d为出铜周期,计算平均槽压差值,如表3。

表3 槽 电 压V

结合其电流效率,根据以下计算方式对电积直流电耗进行统计,见表4。

表4 能耗统计

由上表可得出,钛基二氧化铅阳极板在直流电耗指标上并不占优势,平均每生产1t电积铜多消耗电能177.4kW·h,比铅合金阳极板高10%。

3.3 电积铜产品质量

一次电积铜在相同的生产工况下,其质量差异主要表现在表面结晶,对比几期试验发现,使用钛基二氧化铅阳极板后,阴极铜表面的铅皮粒子问题得到解决,见表5。

表5 产品表面质量对比

铅合金阳极板在使用时,阴极铜表面铅皮占比17.67%,铅皮粘附可以采取改进电解液循环等方式来优化[5],但不能从根本上解决问题。铅皮粘附严重的阴极铜铅含量超出GB/T 467—2010的杂质上限,不能作为产品销售。

钛基二氧化铅阳极板表面的多孔结构有利于电解液的流动,对电积铜表面因铜离子贫化形成的结晶粗糙也可同步改善,如图4、图5。

图4 对比槽下沿

图5 试验槽表面结晶

3.4 使用周期

全新的铅合金阳极板厚度一般为8mm。随着铅板表层的逐步脱落,在厚度减小的同时板面平整度也发生较大变化,特别是在二次脱杂槽中使用时,短路和高温对铅合金板的损伤更大,会加速铅板本体消耗和变形;同时铅合金表面形成珊瑚状的腐蚀产物[6],该产物为多孔结构,极易脱落。当铅合金板寿命后期板面厚度从8mm减小到5mm以下时,板面更容易因高温生产出现不可逆的延长变形。同时铅合金阳极板导电梁和板面脱焊也是影响寿命的重要因素。从2014—2020年期间铅合金阳极板每年的消耗量统计情况来看,铅合金阳极板使用寿命一般在 1.5~2a。

钛基二氧化铅阳极板板面厚度虽然在生产过程中不会减小,也没有脱焊的风险,但是在脱铜槽中使用时,电积铜的短路粒子会对钛网造成破坏:一方面是短路高温造成钛网熔化;另一方面是铜粒子穿透包裹钛网,或出铜时拉伤钛网。如图6、图7。

图6 钛网熔化

图7 铜粒子包裹

钛基二氧化铅阳极板在一次脱铜使用了15个月,熔化网孔的极板数量占比26%。每块极板熔化网孔数量1~3个之间,直径一般在2~4cm左右,只有一块极板熔孔直径>10cm。但值得注意的是,生产的熔化网孔对钛基二氧化铅阳极板整体的使用影响不大,在试验槽槽压的稳定性上可以得到验证:槽压基本在2.17V/槽~2.28V/槽之间波动。同时对同周期的铅合金阳极板和钛基二氧化铅阳极板的表面平整度进行了测量,数据如表6。

表6 板面平整度 mm

从以上数据可以得出,铅合金阳极板在使用前期板面平整度保持较好,后期有急剧恶化的趋势。对比板面厚度的数据,平整度发生剧变一般是在厚度低于5mm时出现的。同时实验过程中发现铅合金阳极板在脱杂槽中使用板面变形量较脱铜槽大,这与脱杂槽的短路较多有关;钛基二氧化铅阳极板平整度的影响因素主要是钛网变形,但板面是框架结构,形变量不会像铅合金阳极板一样出现较大变化。

钛基二氧化铅阳极板在循环法二次脱杂[7]使用时和铅合金阳极板相似,极板表面的黑铜泥层将阳极、阴极相连,严重的形成铜壳,但并不会将钛网熔化,简单清洗后即可去除。

综上所述,在一次脱铜槽中对钛基二氧化铅阳极板的使用周期影响最大的是短路造成的破坏损伤,但平均周期是铅合金阳极板的两倍以上。在脱杂槽中暂未发现短路对钛基二氧化铅阳极板有影响。

3.5 生产操作影响

与铅合金阳极板相比,钛基二氧化铅阳极板在脱铜槽中基本无铅皮沉积,无需清理槽底。

图8 铅合金阳极板槽底

图9 钛基二氧化铅阳极板槽底

4 总结

在40万t铜电解车间中使用钛基二氧化铅阳极板,具体指标对比如表7。

表7 指标对比[8]

在物料成本上,钛基二氧化铅阳极板等于或优于铅合金阳极板;在生产成本上生产固定的电积铜电耗要增加约26万元/a,但因生产出了更优质的电积铜,每年减少了电积铜返炉成本25万元/a;同时高电效提高了净液系统应对杂质波动的能力,减少了员工的劳动量。综合考量,钛基二氧化铅阳极板可以在电解液净化工序上应用。