阴极铜底部结粒原因分析及应对措施

陈世民

(1.紫金铜业有限公司,福建 龙岩 364204;2.福建省铜绿色生产及伴生资源综合利用重点实验室,福建 龙岩 364204)

1 引言

某铜业公司电解厂现年产A级铜30万t,电解精炼采用永久不锈钢阴极工艺,电解厂房分东西两跨,共960个电解槽。目前,随着国内外铜需求量的不断增大[1],阴极铜市场竞争日益激烈,对阴极铜的品质要求越来越高。阴极铜的纯度和物理外观质量直接影响阴极铜加工性能[2]和价格,甚至影响铜企业的品牌形象。2020年2月份该铜业公司电解厂阴极铜质量出现恶化,当月平均返修板率(返修板率=待修整的大面积粒子阴极铜块数/总块数×100%)高达10.45%,远高于正常生产时4%的返修板率。针对该厂阴极铜底部长大面积粒子问题,及时组织技术人员攻关,通过观察不合格阴极铜的外观质量,发现阴极铜长粒子的部位主要集中在阴极铜底部。如图1至图3所示:底部粒子成细小、密集状伴有树枝状开花型,严重时成大面积结瘤状粒子,与表面光滑平整的阴极铜形成鲜明对比如图4。

图1 阴极铜底部粒子

图3 阴极铜底部阳极泥粒子

2 极铜底部结粒的原因分析

2.1 不锈钢阴极板垂直度差

该厂不锈钢阴极板使用年限较长,已经8年有余,不锈钢阴极板长期在阴极铜剥片机组挠曲工位受到松板机构的反复挤压和弯曲,大部分永久不锈钢阴极板由弹性形变转换成塑性形变,致使阴极板发生弯曲变形[3],垂直度降低。因此,在日常生产中需要对物理规格不符合标准的不锈钢阴极板进行修整,但受新冠肺炎疫情影响,专业维修阴极板人员未能及时返岗,普通维修阴极板的数量大幅度降低,大量弯曲变形、垂直度较差的不锈钢阴极板装入电解槽中,导致阴阳极板极间距变窄,局部电流密度过大,电力线密集长出密集粒子,继而生长出瘤状粒子[4]。据统计分析,发现80%废阴极铜均是单面底部产生大面积粒子。

图2 阴极铜底部粒子

图4 表面无粒子的阴极铜

2.2 阳极铜杂质含量高,电解液杂质含量高

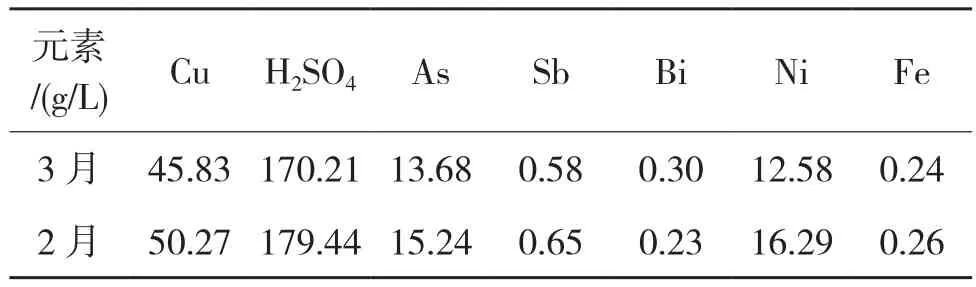

从表1可知,0220年2月阳极板杂质As和Ni严重超过内控标准。电解过程中,阳极铜不断溶解,致使电解液中As、Ni平均含量分别超过15g/L、16g/L(见表2)。电解液中杂质砷含量过高,杂质铋容易与砷、锑酸根离子结合生成细小的BiAsO4、BiSbO4等不溶絮状物[5],并吸附其他不溶杂质飘浮在电解液中,密度与电解液接近,在沉降过程中,极易被吸附到阴极表面形成新的晶核,导致阴极铜表面生长出大面积粒子。而电解液Ni浓度过高,Ni2+与氧结合,易生成NiO不溶物吸附在阳极表面造成阳极钝化[6],当NiO从阳极板脱落时,沉入槽底过程中容易附着在阴极铜底部形成密集型的粒子,铜粒子不断生长变大与阳极铜发生短路,进而形成大面积结瘤状粒子。

表1 阳 极 铜 成 分 %

表2 2月份电解液成分 g/L

2.3 电解液黏度、密度大,阳极泥不易沉降

绝大部分废阴极铜底部粒子的类型是阳极泥附着在阴极铜底部表面产生的开花状粒子,其中夹杂有阳极泥的黑色质点,说明电解液的黏度较大,电解过程中阳极泥沉降困难。经分析引起电解液黏度增大主要有两个方面原因:一方面是电解液中的Ni2+浓度急剧升高,另一方面是电解液中有机添加剂骨胶用量增大,导致电解液黏度、密度增加[7],阳极泥沉降速率下降,以及不锈钢阴极板垂直度差,底部弯曲,大大增加了阳极泥在阴极铜底部粘附率,进而生长出成片的阳极泥粒子,底部铜粒子经化验检测分析,发现含Cu量仅有99.56%,远低于A级铜含铜量99.99%以上的标准,铜粒子其他杂质元素含量严重超标,Au和Ag分别高达0.0012%和0.053%,元素S、As、Sb、Bi和Ni含量分别为0.038%、0.028、0.02%、0.026%和0.03%,全部超出A级铜标准,见表3。

表3 铜粒子与阴极铜化学成分 %

3 采取的应对措施

3.1 提升不锈钢阴极板质量

(1)阴极剥片机组人员加强不锈钢阴极板挑拣力度,将板面弯曲变形、垂直度较差的不锈钢阴极板喷漆标记拒收,利用电解专用吊车将不锈钢阴极板吊至待修区域。

(2)立即抽调维保班人员,投入阴极板维修工作,每天定质定量完成阴极板维修任务,并且指派专人对维修阴极板的质量进行验收,确保阴极板垂直度偏差小于5mm。

(3) 加强出装槽人员对入槽阴极板质量的把控。入槽前,认真检查每槽不锈钢阴极板的板面质量,及时更换物理外观质量不符合标准的阴极板,确保入槽不锈钢阴极板的质量,避免因极板垂度偏差过大引起阴极铜结粒。

3.2 降低电解液杂质含量

(1)要求熔炼厂及时调整配矿,控制阳极铜杂质含量,减少杂质As、Ni进入电解液。3月份阳极铜As平均含量减少至0.311%,下降了11.65%,Ni含量下降至0.086%,下降了27.82%。

(2)面对高杂质电解液,净液工序脱砷除杂能力不足,将脱砷除杂后的脱铜终液开路至制酸厂与H2S反应,生成As2S3沉淀去除,滤液返回电解,进一步脱除电解液中的As,减少电解系统中电解液杂质含量。

(3)净液工序改造硫酸镍脱除工艺,利用低温的硫酸镍滤后液进行脱铜终液的预冷[8],缩短硫酸镍冷冻结晶时间,硫酸镍日产能增加1倍,提升了电解液中镍离子脱除能力。

3.3 降低电解液的黏度和密度

(1)降低电解液中添加剂用量。在确保析出光滑致密的阴极铜前提下,逐步降低骨胶和硫脲用量,每日骨胶加入量由2月份最高66g/t·cu降至55g/t·cu,硫脲由70g/t·cu降至58g/t·cu。

(2)适当提高电解液温度。根据液体黏度方程[9],温度越低,黏度越大,固体和离子迁移速率越慢。故可通过升高温度降低电解液的黏度,但温度不宜过高,温度过高会导致添加剂骨胶和硫脲加速分解失效,影响阴极铜结晶质量,因此将电解液温度由 61~64℃升高到 65 ~67℃。

(3)适当降低电解液铜酸浓度。净液工序增加电解液处理量,由300m3/d提升至350m3/d,增加每日硫酸铜产量,将电解中Cu2+浓度由51g/L降至46g/L,同时将H2SO4浓度由180g/L降至170g/L,从而降低电解液密度,调整后电解液密度由1.242下降至1.220。

经过调整工艺控制后,3月份电解液成分见表4所示。

表4 3月份与2月份电解液成分对比

4 取得的效果

通过采取上述措施,阴极铜底部大面积结粒情况明显改善,电解析出阴极铜板面光滑致密(见图5)。图6表明3月份采取措施后,每日的返修板逐渐下降,最终每日返修板率稳定在3%左右。阴极铜返修板数量减少,每年可节省阴极铜修整及回炉费用65.7万元。

图5 表面无粒子的阴极铜

图6 2020年3月份每日返修板率曲线图

5 结语

在铜电解精炼过程中,影响阴极铜底部结粒的因素颇多,需要对结粒的成因进行全面分析,根据粒子成因及类型,及时采取有效应对措施,快速解决阴极铜底部长粒子问题,降低阴极铜返修板率,稳定阴极铜质量,提升公司品牌形象和经济效益。该生产实践经验对国内铜冶炼企业具有一定参考和借鉴意义。