含氟废水处理工艺综述

刘亮强,冯永山

(江西铜业技术研究院有限公司,江西 南昌 330096)

1 引言

氟是电负性最强的非金属元素,单质化学性质极为活泼,几乎可以与所有元素化合,无法在自然界中单独稳定存在[1]。自然界中的氟主要以萤石(主要成分为氟化钙)的形式存在,世界已经探明的萤石储量约6.23亿t,我国占有1/3以上的资源储量[2]。随着工业发展,氟化工被称为当代化工产业的黄金产业,具有极高的工业价值,而萤石属于世界性枯竭型资源,全世界都面临未来氟原料供应不足的问题,这也导致萤石价格一路攀升[3-4]。氟化工的基本原料为氟化钙和氢氟酸,通常是对萤石进行选矿和湿法处理制备。随着近代氟化工产业的飞速发展,氟矿石不断被开采加工,由此也引出了含氟废弃物的处理问题。尤其是溶液中氟离子易于迁移扩散,同时具有非常高的生物毒性和生态环境破坏能力[5],含氟废水的处理也日益受到国家和企业重视。

2 含氟废水来源及危害

氟化物作为重要的工业试剂被应用于冶金、化工、制药、半导体、航空航天等诸多行业领域。与此同时,随着含氟矿石开采、加工,产生了大量的含氟废水[6]。依据行业、原料、生产工艺的不同,产生的含氟废水在成分上具有较大的差异,其中溶液中氟的含量更是从几十毫克每升到几万毫克每升不等。表1给出了几种重要的产出含氟废水的行业概况[7]。

表1 几种重要行业的含氟废水情况

不同行业产出的含氟废水成分也有较大差异,其中比较常见的几种含氟废水成分主要含有硫酸根、磷酸根、硅酸根、氯离子、金属离子以及有机物等[8]。含氟废水对环境有巨大的破坏作用,进入环境将直接破坏土壤、水质,致使动物急性中毒,伤害动物口鼻喉肠胃黏膜,严重者可致死;同时会间接破坏当地生态,使得土壤微生物大量减少,农作物含氟超标,长期生活在高氟环境中将伤害人类骨骼及牙齿[9]。因此,国家对含氟废水排放有着严格的规定, 要求工业废水含氟的排放标准浓度控制在 5mg/L 以下[10]。

3 含氟废水处理现状

为满足国家含氟废水排放标准,维护生态环境安全,含氟废水排放之前需要进行脱氟处理。国内外对废水除氟工艺做了大量的研究,主要有物理脱氟、化学脱氟、物理化学联合脱氟和生物脱氟四种方式。物理脱氟主要是利用吸附作用,通过加入吸附试剂实现废水中氟的脱除。化学脱氟是通过加入沉淀剂与氟形成不溶性物质实现废水中氟的脱除。物理化学联合脱氟主要利用化学吸附、膜分离、电渗析等技术实现废水中氟的脱除。生物脱氟则是利用微生物分解废水中有机物和溶胶实现氟的脱除。以这四种理论体系为指导,形成了化学沉淀法、物理沉淀法、联合沉淀法等诸多含氟废水除氟工艺。

3.1 化学沉淀法

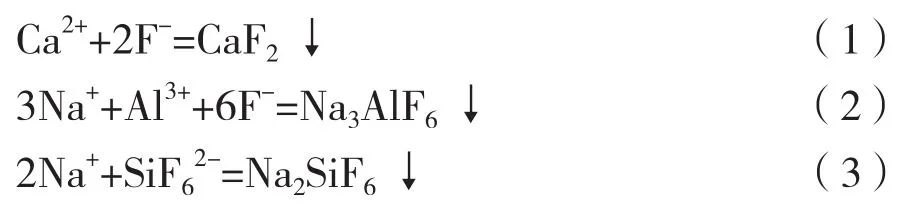

基于溶液中氟离子可以与很多物质形成溶度积很小的难溶物,从而通过加入沉淀剂可以实现含氟废水中氟的沉淀分离。参考化学成矿原理,低溶度积的氟化钙、六氟铝酸钠、六氟硅酸钠等是废水氟化物主要沉淀方式。相关的原理如下[11]:

当前对于高浓度含氟废水,企业多采用化学沉淀法进行脱氟处理。由于氧化钙价低易得,所以采用氟化钙的形式脱除废水中氟,在工业生产中应用最为广泛。而对于含有大量铝离子的含氟废水,以其用来制备六氟铝酸钠进行脱氟的工艺更为简单,成本更为低廉,被一些特殊行业如电解铝行业采用。而对于含有大量氟硅酸根离子的含氟废水,以其用来制备六氟硅酸钠进行脱氟的工艺更为简单,成本更为低廉也被一些特殊行业如半导体行业采用[12]。但后两者适用范围极为有限,要求较高的氟离子浓度,并且溶液含有大量的适合沉淀的铝离子或硅酸根离子,这使得后两者在工业应用上较少。采用氟化钙的形式脱除废水中的氟离子能够在简短的工艺、低廉的成本下实现废水中高浓度氟离子的高效脱除。这使得钙盐成为化学沉淀法除氟的首选试剂,这类钙盐试剂包括氯化钙、石灰石、电石渣等。氯化钙具有良好的溶解性,能够高效实现废水中氟的脱除,但氯化钙价格昂贵,一般不单独使用。采用石灰石除氟具有原料价格低廉的优势,但石灰石的水溶性不好,通常试剂耗量在理论值的1.5倍以上,所得氟化钙也含有大量可溶性钙盐杂质,缺乏销售市场。电石渣属于乙炔等行业废渣,主要成分为氢氧化钙。采用电石渣处理含氟废水属于以废治废,实现电石渣资源化[13]。但是电石渣中含有大量的氧化铝等杂质,采用电石渣处理含氟废水虽能实现废水中氟的脱除,但得到的沉淀产物成分复杂,仍需进一步处理。

随着科技进步、设备升级,含氟废水除氟技术也不断革新。在原有化学沉淀技术的基础上,科研人员提出了流态化诱导结晶技术高效率脱除溶液中氟,并制备大颗粒氟化钙的新技术。该技术利用含氟废水和含钙沉淀剂溶液在流化床中快速均匀混合,并在流化床中加入一定流速下可悬浮的晶种,从而实现氟化钙的快速生成和长大[14]。该技术有效解决了传统化学沉淀存在的渣量大等问题,大幅提高了溶液氟的脱除效率,能够实现含氟废水的达标排放。这一方法在经济上还具备生产场地占用小,能够制备氟化钙产品的优势,逐渐被企业接受。

3.2 物理沉淀法

吸附法是物理脱除废水中氟的主要方法。吸附法利用的吸附剂通常具备细孔结构,具有巨大的比表面积,吸附试剂表面与溶液中氟离子较弱的分子间作用力,实现对溶液氟离子的吸附,从而能够高效实现吸附剂对微量氟离子的捕集,进一步通过液固分离实现废水中氟的脱除。但吸附剂本身容易达到饱和,需要再生处理,这限制了吸附法对高浓度含氟废水的处理,更多的是将吸附法应用于低浓度含氟废水的处理中。常用的吸附剂主要有活性铝盐、活性铁盐、改性沸石、改性粉煤灰等[15]。受吸附剂本身价格昂贵、再生成本较高的影响,物理吸附除氟通常作为废水除氟的补充方法,少有单独使用,但因其除氟性能优异,常被应用于饮用水除氟[16]。物理吸附脱氟在吸附剂的选取上,因铝盐价格低廉,且在除氟效果上兼有化学沉淀作用,所以占有主要应用市场。物理吸附法应用在含氟废水的处理上,能够有效实现废水中氟的达标排放,但在处理能力和生产成本上的短板突出,无法成为主流除氟工艺。同时采用物理吸附除废水中氟,其含氟沉淀也需要进一步处理。

3.3 联合沉淀法

联合沉淀法是结合物理吸附和化学沉淀两种方式的优势实现废水中氟的脱除。利用化学沉淀能够处理高浓度含氟废水,而物理吸附又对低浓度含氟废水有着良好的效果。通过联合两种工艺,可以实现含氟废水中氟高效脱除,基本可以达到国家废水排放一级标准的要求。当前主要的联合沉淀法除氟工艺有钙盐-铝盐联合法、钙盐-聚丙烯酰胺联合法[17]。两种方法都是利用钙盐作为主要的化学沉淀剂,以减少工业成本。钙盐-铝盐联合法,以多孔铝盐如聚合氯化铝、聚合硫酸铝为吸附剂,具备价格低廉、除氟效果好的优点,在工业上得到广泛应用,在部分行业领域已经成为主流工艺。钙盐-聚丙烯酰胺联合法,以聚丙烯酰胺作为吸附剂。聚丙烯酰胺是目前应用最广的有机絮凝剂,能够加快沉淀速度,解决生成的氟化钙颗粒细小难以过滤的问题;同样具备价格低廉、除氟效果好的优点,但存在该有机试剂作用下的沉淀产物难以处理的问题。

3.4 其他方法

随着科研人员的不断创新,电凝聚技术、膜分离技术、离子交换技术、微生物处理技术纷纷被引入含氟废水处理过程。

电凝聚技术是利用电极金属在直流电作用下电离出具有吸附和絮凝作用的金属离子,实现对废水中游离氟离子和络合氟化物的吸附和絮凝。电凝聚技术电极的选择尤为重要,在废水除氟过程通常选用铝电极[18]。该方法能够有效提高铝离子沉淀效率,减少废水中铝离子残存;但是由于产生的絮凝沉淀会包裹电极,难以清理,而且处理成本较高,目前工业应用较少。

膜分离技术通常被应用于高纯液体杂质离子的高度净化过程,其中以纳米过滤、反渗透、电渗析最为常见。纳米过滤采用纳米膜能有效阻止有机小分子而使得大部分无机盐通过,并且其表面有电荷停留,能够有效分离不同价态离子。反渗透技术是利用小孔隙反渗透膜两侧压力差实现小分子通过、大分子不通过,从而实现水质净化的技术。电渗析技术是利用离子交换膜使得部分离子通过进而实现水溶液不同离子分离的技术。三种技术通常被联合使用以处理复杂的含氟废水[19]。该技术具有杂质分离效果好,自动化程度高的优势,甚至可以直接由工业废水制备出饮用水,但因其设备投资、运行成本高问题,仅有少数厂家应用。

离子交换技术是利用离子交换树脂选择性脱除废水中不同的离子。离子交换树脂分为阴离子交换树脂和阳离子交换树脂,在废水脱氟过程中通过阴离子交换树脂可以实现氟离子和阴离子树脂内的阴离子交换,通过将树脂取出可以实现氟的脱除[20]。该工艺操作简单,环境友好,但是存在树脂选择性不高,且树脂再生过程中氟离子二次污染的问题,未能工业化应用。

微生物处理技术以其低成本、高成效被广泛应用于冶金、矿山等领域,应用在含氟废水处理上也有着悠久的历史。微生物技术主要是利用微生物菌株对有机含氟废水进行降解,具备低成本、高效率的优势。但微生物技术处理含氟废水对菌株选择性、废水pH值、温度要求较高,只在有机含氟废水中有所应用。

4 含氟废水处理工艺比较以及发展方向

对含氟废水的处理工艺进行整理分析得到表2。由表2可知,现有的含氟废水处理工艺种类繁多,但工业化的技术以化学沉淀配合物理吸附为主。单一的化学沉淀技术难以满足低浓度含氟废水的处理要求,而单独的吸附法处理又难以满足高浓度含氟废水的低成本要求。联合法能够有效结合化学沉淀和物理吸附的优势,有效处理高浓度含氟废水。电凝聚技术、膜分离技术、离子交换技术和微生物技术在投资成本、运行成本、适应性上仍存在不少问题,工业化推广仍有困难。随着技术改进、装备升级,化学沉淀法引入了流态化晶种诱导技术,吸附法发展出了多种类高效吸附剂,这使得化学沉淀法和物理吸附法以及二者的联合逐渐取得更多的市场,但仍然面临沉淀产物成分复杂,回收困难的情况。未来,资源化回收废水中氟的技术有待进一步研发和改进。

表2 含氟废水处理工艺对比

5 结论

(1)化学沉淀法能够在低成本下有效处理高浓度含氟废水,物理吸附法能够在低成本下有效处理低浓度含氟废水,二者的联合工艺能够有效结合两者的优势,具有广泛的应用市场。

(2)电凝聚技术、膜分离技术、离子交换技术和微生物处理技术能够在不同环境下处理含氟废水,但在设备投资、运行成本、操作难度上仍存在推广困难,目前市场应用较少。

(3)当前的技术已基本能够实现含氟废水的高效除氟,但仍然存在除氟产物回收困难,容易形成二次污染,同时也是对氟资源的浪费,在除氟产物资源化方向仍需进一步研究。