铜冶炼企业产品质量控制的探索与实践

钟 磊

(金隆铜业有限公司,安徽 铜陵 244021)

1 引言

企业外购原料(铜精矿与冷铜等)在铜品位下降的同时,其杂质含量却逐年上升,即随原料进入生产系统中的杂质总量越来越多,由此导致的生产系统中杂质总量逐渐累积,势必对产品质量的长期稳定造成威胁[1-3]。在现有生产形势下,如何保持产品质量的长期稳定,使产品在市场中保持持久的竞争力,是铜冶炼企业长期面临且必须解决的难题,而解决该难题的根本途径就是对生产系统中的杂质总量进行实时监控并准确判断,进而采取适当措施减少生产系统中杂质对产品质量的影响。

2 铜冶炼生产过程及其中的杂质累积

某铜冶炼企业的主生产工艺流程是由闪速炉工序、转炉吹炼工序、阳极炉精炼工序、电解工序、渣选矿工序及进行阳极泥处理的贵金属生产系统等组成。各工序产出的物料种类多且复杂,其中部分物料又重新投入上游工序,即其所含杂质又重新进入生产系统中。

在铜冶炼系统中,FF及CF产出的SO2烟气在制酸前先经动力波洗涤除去其中的杂质,原料所含杂质量的增加对硫酸产品质量几乎不会造成影响。进入阳极板中的杂质会随进入上游工序杂质总量的增加而增加[4-5],进入电解工序中的杂质总量也随之增加,阴极铜生产质量的控制难度也随之增加,阴极铜的化学成分及其物理外观质量将受影响[6]。

3 阴极铜化学成分的监控

阴极铜化学成分可直接体现阴极铜的质量状况。为加强对产出阴极铜化学成分的监控,某公司每天对产出的阴极铜进行取样,并进行杂质元素分析。

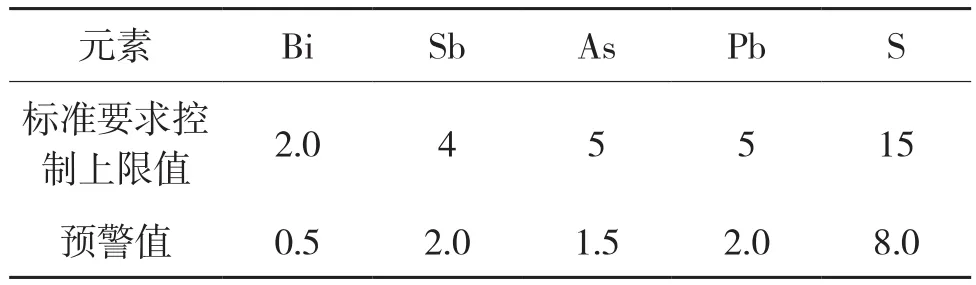

为加强生产控制,在以《GB/T 467—2010阴极铜》为基础制定的企业标准中,还对Bi、Sb、As、Pb、S五个元素设定了预警值,如表1所示。

表1 阴极铜预警杂质元素及其预警值 ppm

当发现某杂质元素(或元素组)含量达到预警值或临近标准要求控制上限时,便及时告知生产部门采取相应措施来降低该杂质元素的含量,从而确保阴极铜化学成分的稳定。

根据阴极铜化学成分,可判断出铜冶炼系统中对阴极铜质量影响较大的杂质元素。下面将对铜冶炼系统内的As、Bi、Sb、Te四个杂质元素进行分析。

4 铜冶炼系统中杂质总量状况及其动态分析

铜冶炼系统中不同物料中杂质含量对阴极铜化学成分产生影响的程度不同。电解工序内部的物料及其直接处理的物料对阴极铜化学成分产生直接影响,且影响较大;而由电解上游工序处理的物料则影响阳极铜的杂质含量,对阴极铜化学成分产生间接影响,影响较小。

铜冶炼系统中杂质总量状况及其变化趋势,可从电解工序内部及其处理物料、电解上游工序处理物料两方面进行分析。而电解上游工序处理物料则可分为外购原料、铜冶炼系统中产出后重新投入本系统中的物料、来自贵金属系统产出的物料。

因很多物料中Te含量很低,其化验分析误差较大,难以把握其含Te情况。下面仅在电解工序内部及其处理的物料,对该元素进行分析。

4.1 电解工序内部及其处理物料中杂质总量及其动态分析

对阴极铜化学成分造成影响的杂质元素,主要来自电解工序内部的电解液及由其处理的阳极板、分铜液(来自贵金属系统)。

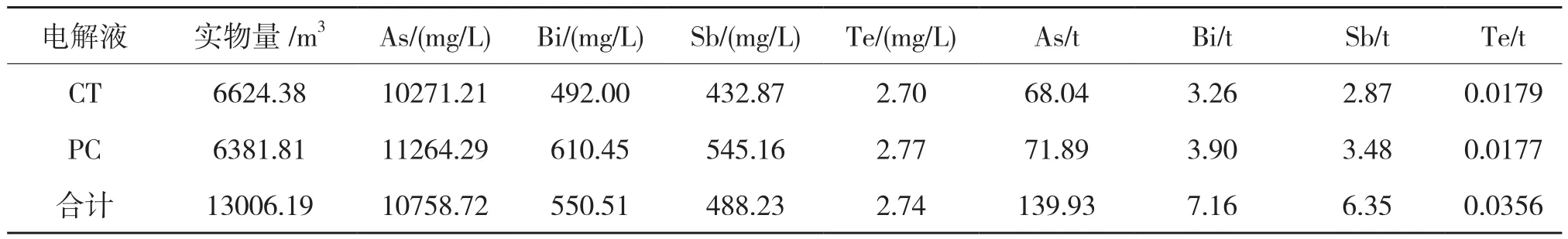

电解液中杂质总量,可通过对其杂质浓度进行分析、计算获得。如某个时期内电解液杂质总量如表2所示。

表2 某时期电解液中部分杂质总量

电解液中杂质总量变化趋势,除可通过直接分析电解液中杂质浓度进行实时监控外,还可通过对电解工序处理及产出物料中所含杂质的差量计算进行预测。

如某个时期内电解工序处理(进入电解液)物料中杂质总量可通过表3计算。

表3 某时期内电解工序处理物料中杂质总量

如某个时期内电解工序产出(从电解液中脱离)物料中杂质总量(其中黑铜泥、电积铜中含Te量忽略不计)可通过表4计算。

综上所述,进出电解工序杂质总量的计算可得出,本时期电解工序As、Bi、Sb、Te的净增加量分别为:1.66t、2.50t、3.22t、-0.296t(其中负值为净减少量)。

根据电解工序中杂质总量的进出情况,可推断出电解液中杂质含量的变化趋势,从而为铜冶炼系统生产组织提供参考依据。

4.2 铜冶炼系统产出又重新投入本系统中物料的杂质总量

对铜冶炼系统产出又重新投入本系统的物料是指重新投入上游工序的物料,不包括直接进入下道工序或重新投入本工序(产出工序)的物料。即该部分物料多为高杂质物料,其所含杂质可以从铜冶炼系统中脱除。同时,为了减少有价金属损失等原因,又重新投入铜冶炼系统中。

铜冶炼系统产出又重新投入本系统的高杂质物料主要有:废酸工序产出的铜砷滤饼,电解净液工序产出的黑铜泥、电积铜,渣选矿工序产出的渣精矿等。如某时期该部分物料中杂质总量可通过表5计算。

表5 某时期铜冶炼系统产出又投入本系统中部分物料中杂质总量

该部分高杂质物料虽又进入铜冶炼系统,但可根据情况对其开路,根据生产运营情况决定开路的杂质总量。

4.3 贵金属系统产出物料中杂质总量

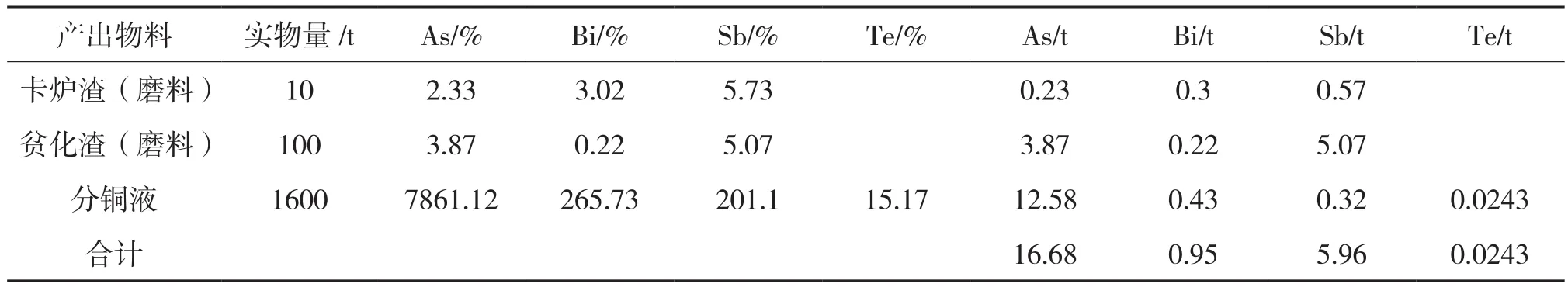

为减少有价金属损失,贵金属系统产出的部分高杂质物料也进入铜冶炼系统处理。2020年主要有贫化渣(磨料)、卡炉渣(磨料)、分铜液等,其中分铜液直接进入电解工序。某时期该部分物料的杂质总量可通过表6计算。

表6 某时期产自贵金属系统又投入铜冶炼系统部分物料中杂质总量

该部分物料虽进入铜冶炼系统,但可根据情况对其开路,根据生产运营情况决定开路的杂质总量。

4.4 外购原料中杂质总量

用于铜冶炼生产系统的采购原料主要有铜精矿、冷铜、铅冰铜、精炼渣等。根据现有库存及即将到货原料中各自的杂质含量,可计算出将随外购原料进入铜冶炼系统的杂质总量。

已采购原料中杂质总量情况已确定,但未来待采购原料可以进行选择,从而可控制进入铜冶炼系统中的杂质总量。

4.5 铜冶炼系统中杂质总量计算的不断修正

通过对电解工序内部物料、铜冶炼系统产出又投入本系统中的物料、贵金属系统产出物料、外购原料中杂质总量的计算,可得出铜冶炼系统中的杂质总量。由于部分物料中杂质含量低且不均匀,分析误差较大,因此需对系统内杂质总量进行定期修正计算,从而对铜冶炼系统内库存杂质总量进行预估,为生产运营决策提供可靠依据。

5 减少铜冶炼系统中杂质对阴极铜质量影响的措施

为减少铜冶炼系统中杂质对阴极铜生产质量的影响,可根据铜冶炼系统中杂质总量及变化趋势,从铜冶炼系统杂质总量控制、均衡处理高杂质物料两个方面来采取措施。

降低铜冶炼系统的杂质总量可通过增加铜冶炼系统内杂质的开路、减少原料中杂质含量(即控制杂质的投入量)来实现。

5.1 开发新产品除去杂质

阴极铜生产过程中被视为杂质的其他元素并非完全没有价值。通过开发新工艺或新的副产品除去铜冶炼系统中的杂质,既可增加公司的收益,又可为社会的资源回收利用做出自己的贡献。

经过多年的探索,某公司现已先后开发出硫酸镍、粗硒、碲化铜、铅铋合金、铼酸铵等以其他元素(非铜)为核心元素的副产品。且该公司正在对生产系统中其他杂质元素的回收利用进行探索,努力实现多金属回收。

5.2 高杂质物料的开路

铜冶炼过程产出的高杂质物料同时含有铜等有价金属元素,对该部分物料进行开路,不可避免地将带来有价金属的损失甚至处置费用。因此,高杂质物料的开路总量,应根据系统内杂质总量情况进行控制。

现某公司对外开路的含杂质较高物料主要有白烟灰、铅滤饼、中和渣、选矿尾渣等。

5.3 采购原料中杂质总量的控制

采购的原料中不可避免地伴有杂质元素。即使对原料中杂质元素进行价格上的扣罚,也难以改变外购原料中的杂质总量。外购原料中杂质总量的控制,需全面考虑整个生产系统中杂质总量及某时期内已采购原料中杂质总量,将原料杂质含量作为是否采购的重要参考指标。

5.4 均衡处理高杂质物料

阴极铜中所含的杂质会随阴极铜产品从铜冶炼系统中脱除。要避免阴极铜质量波动,就要尽可能多地将杂质从阴极铜中开路,而这需要维持电解工序处理阳极板中杂质含量的稳定(这也有利于阴极铜质量的生产控制)。而阳极板中杂质元素含量的稳定,需在其上游的闪速炉工序、转炉工序均衡地处理高杂质物料。

6 结束语

在竞争激烈的铜冶炼行业中,如何长期为顾客提供质量稳定的阴极铜产品,必须未雨绸缪,为铜冶炼系统中杂质总量的控制做好规划,为阴极铜的生产创造良好的条件。

同时,控制好系统中杂质总量,也可使整个生产系统有更多的富余能力来处理高杂质物料,从而使企业可更从容地应对杂质含量趋高的原料市场,提升企业适应复杂原料市场的能力。