复杂铜原料生产高品质黄铜技术与应用

梅 伟,李文针

(江西铜业集团铜板带有限公司,江西 南昌 330000)

1 引言

在Cu-Zn系黄铜中,H65黄铜是具有应用价值的黄铜之一,具有良好的硬度、塑性、导电性、延展性等,具有明亮的金属光泽,且具有较好的加工和成形性,广泛应用于电子器件、视频接口、拉伸制品、服装纽扣、汽车散热器等领域。因此,市场对H65合金带的需求量较大,仅在珠江三角洲地区的深圳、东莞等地月均需求量都在3000t以上。近年来,越来越多的企业更加重视H65合金在接插件及冲压件等领域的应用,并尽可能使用价格相对较低的铜基合金如H65合金替代原来使用的锡磷青铜制造仪表开关、接插端子等元器件[1]。

目前国内黄铜生产厂家仍然主要以电解铜板作为原材料,铜价上涨使生产成本越来越高。在此背景下,如何充分利用复杂铜原料进行生产并获得质量优良的黄铜材料成为新的研究方向。我国杂铜原料市场广阔,需求量大,且尚未制定详细的分类标准,具有成分波动大、杂质含量高等特点。因此,急需开发针对这类“多组元、高杂质”复杂铜原料的熔炼、净化及铸造技术。北京科技大学专家团队发明了废杂黄铜熔炼制备易切削黄铜用除铁精炼剂,实现了保锌除杂和黄铜成分精确控制;宁波金田铜业集团公司开发了用黄杂铜生产黄铜棒的高效加工技术与设备;江苏亨通精工金属材料有限公司研究了复杂铜原料生产高品质光亮铜杆的关键技术与应用,生产出了高于国家标准的优质铜杆。

本文重点讨论在环境不被污染的前提下,以复杂铜为主要原料,经分拣、除杂、净化、打包、熔炼、铸造等关键工艺再生成高品质黄铜。与常规电解铜的电能热能的大量使用造成的资源浪费相比,将复杂铜原料作为再生资源直接利用,可减少复杂铜原料再次精炼的环节,使产品具有较高的性价比。

2 复杂铜原料熔铸工艺

复杂铜原料生产高品质黄铜的工艺流程如下:除气清渣剂→黄铜旧料→熔化(指针摆动但未喷火)→搅拌捞渣→成分分析、调整→升温(指针摆动但未喷火)→静置→转炉→退火→剪切→成品[2]。

3 关键技术研究

复杂铜原料通常是由多种杂质金属及非金属等组成的混合体,要想将其加工成为高品质的黄铜,首先需要进行烘干处理去除混合物中的水分,再去除其中的非金属杂质,防止高温下产生刺激性气体,对员工身体以及环境造成危害,然后,将原料中金属杂质进行系统化去除,最终进行生产制备成品[3]。

3.1 H65熔铸工艺

3.1.1 熔化工艺

(1) 加料顺序 :

紫铜原料生产时的加料顺序:除气清渣剂→锌锭→电铜或紫铜旧料→熔化(指针摆动但未喷火)→搅拌捞渣→成分分析、调整→升温(指针摆动)→静置→转炉。

黄铜原料生产时的加料顺序:除气清渣剂→黄铜旧料→熔化(指针摆动但未喷火)→搅拌捞渣→成分分析、调整→升温(指针摆动但未喷火)→静置→转炉。

(2) 除气清渣剂添加要求:加料前,在熔化炉内添加3kg。转炉前,在保温炉内添加1kg。

(3) 转炉温度控制:指针摆动后(但未喷火),静置2~3min转炉。

(4) 熔体覆盖:熔化炉和保温炉采用氧化锌覆盖,厚度30~50mm。

(5) 保温炉液面高度控制:按覆盖剂表层距炉壳顶板间的距离进行控制。转炉前,液面高度应控制在680~700mm;转炉后,液面高度应控制在330~340mm[4]。

3.1.2 铸造工艺

铸造工艺参数见表1。

表1 铸造工艺表

3.2 加入稀土元素提纯黄铜

稀土元素在全世界军工等重要行业的应用十分广泛,是重要的战略性物资。适量稀土元素的加入可以细化晶粒,使金属组织更加致密,且拥有更加良好的冲击韧性,在应用中不会轻易产生裂纹。但稀土加入过量会使黄铜中产生新的杂质,第二相析出,造成晶粒粗大,降低材料的使用性能。因此在使用复杂铜原料时添加含镧、铈等微量稀土元素到铜熔液中时,加入控制量在1~2 kg/t,并根据黄铜的最终用途适当调整加入量。另外,准确测量稀土添加剂,制成块状物加入并搅拌、静置,利用稀土的除杂、变质和合金化的作用,能有效去除复杂铜原料中其他杂质,得到纯净的黄铜[5]。

3.3 杂质对加工工艺产品质量的影响

复杂铜原料的杂质元素含量远高于电解铜。在废铜丝中,一般会混合一些铝细丝,铝的去除难度也比较大。铝元素易氧化特性虽然可以防止铜原料中的铜被氧化,但是铝元素的增加,使黄铜中铜锌合金中添加进了新的元素,使黄铜原有的力学性能发生了变化,造成了使用期间的不确定性[6]。

经实验,得出一种优良的除铝试剂,其成分如下: 硼酸钠25%~30%、硅粉25%~35%、碳酸钙25%~40%、活性炭粉10%~20%、活性炭粒度20目,其他原料的粒度100~150目。

利用该试剂生成的废料蓬松质量轻,含铜量较低,再生黄铜中铝含量明显降低,含量在0.015%以内,并且制备和使用都符合产品要求,使用效果良好。

4 除渣除气

使用除气清渣剂对熔体进行除气、清渣精炼时,因为加大了复杂铜原料的比例,在已有的投放标准(熔化炉1包、保温炉1包)基础上,熔化炉加大到2包,保温炉不变。除了铁、铅、镍外,铝、硅等杂质元素也可能存在其中,虽然其含量满足国标要求,但上述这些元素大都能与铜固溶,对铸造或后续性能造成影响。

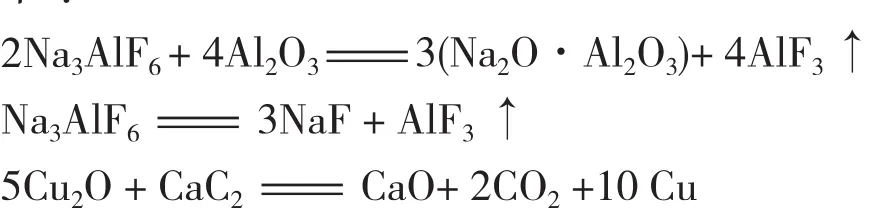

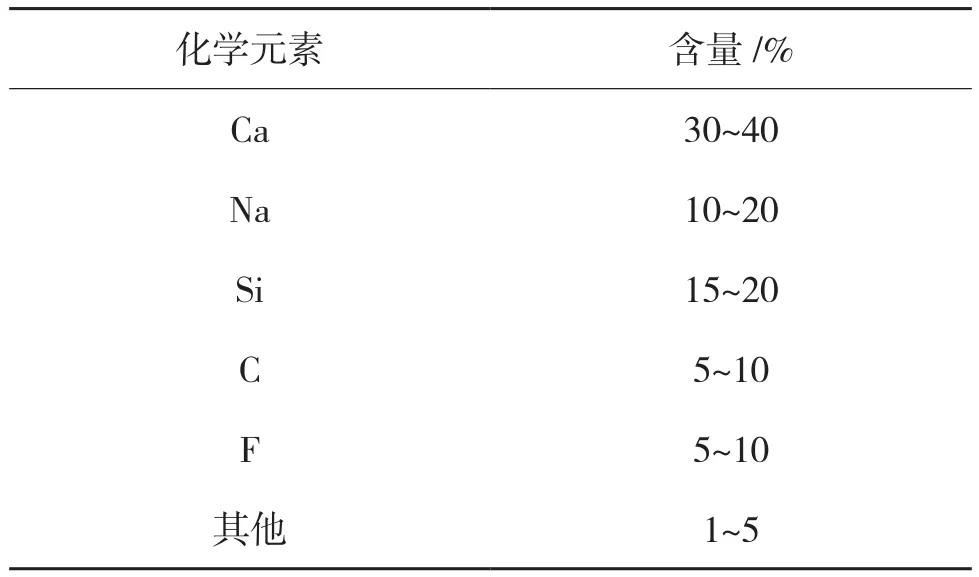

清渣剂中的物质蒸汽压高,并随着熔炼温度的升高而增高。当接近自身沸点(1020℃),蒸汽压超过大气压时,会有蒸汽泡逸出,由于铜合金液的沸腾和蒸汽泡逸出的搅动作用,使溶解在铜合金液中的气体排出。而清渣剂中所含物质能与主要杂质元素的氧化物发生反应,生成低熔点、低比重的复盐,受表面张力与气泡的作用而上升到铜液表面,又能起到覆盖铜液作用,防止二次吸氧。化学反应式如下:

清渣剂中主要元素成分见表2。

表2 清渣剂中元素化学成分

除气清渣之后,产生的黄铜固体渣中含铜量有所减少(见图1至图4),在降低损耗的同时,还有助于清除炉壁挂渣、炉子缩口现象,从而提高熔铜效率。

图1 渣体含铜(1包)

图2 渣体含铜(2包)

图3 精炼效果(保温)

图4 精炼效果(熔化)

上述工艺研究产业化之后,项目组对提供给客户的H65产品的后续使用情况进行了跟踪统计。2016年4月至2016年5月,市场反馈良好,证明使用复杂原料生产的H65合金带材能够满足客户使用要求,达到了产业化生产的目标。

5 结论

(1)同样的复杂铜原料采用不同的除杂试剂、提纯方法,可得到不同性能的高质量黄铜合金。

(2)通过对覆盖剂和精炼剂的优选和研究,优化添加方式,将原料杂质进行有效去除,严格控制铝铅杂质含量,可产生性能优异的高质量铜合金。

(3)利用变频控制以及高温烟气处理新技术,在不同的熔炼阶段提供不同的风力,既能确保废杂铜熔炼过程的烟(粉)尘浓度和二氧化硫浓度排放达到《工业炉窑大气污染物排放标准》(GB 9078—1996)10二级要求,又能在实际生产中降低电耗。