基于红外技术的薄膜厚度在线检测系统的设计

何 平,曹胜梅,李 岐,华 楠

(哈尔滨工业大学航天学院控制科学与工程系,哈尔滨150001)

随着塑料薄膜以及以薄膜为主要辅助材料的其他产品在工业生产和人类生活中的广泛应用,薄膜的厚度越来越成为一个重要的物理性指标[1].薄膜的阻隔性能、机械拉伸性能以及生产加工成本等均与其厚度密切相关,因此薄膜厚度的测量一直是人们密切关注和不断研究改进的课题.

随着科技的进步和精密仪器的应用,薄膜厚度的测量方法也越来越多,按照测量方式可分为接触式测量和非接触式测量[2].接触式测量指应用测量工具通过接触直接感应出薄膜的厚度,常见方法有螺旋测微法、精密轮廓扫描法.这类方法不仅容易损坏被测对象,而且会带来人为操作误差.非接触式测量指根据一定的物理关系,将相关的物理量经过计算转化为薄膜的厚度,从而达到测量薄膜厚度的目的,常见方法有超声波测厚法、射线测厚法及光透射测厚法等.其中光透射测厚法具有测量精度最高,设备维护简单,对被测对象没有选择性等优点[3].

本文设计了基于TMS320F2812的红外透射式薄膜厚度检测系统.系统通过高精度的传感器测量红外光透过薄膜前后光强的变化量,将其转换成电信号进行采集并处理,计算出薄膜的厚度传给人机交互界面,实现对薄膜厚度的实时检测.

1 红外透射式检测原理

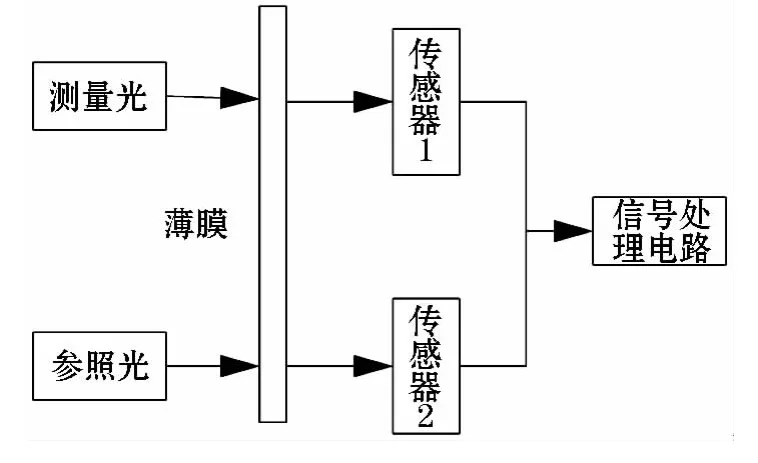

红外透射式薄膜厚度检测原理如图1所示.

图1 红外透射式薄膜厚度检测原理

红外光通过薄膜进行传播时会因薄膜的吸收产生衰减,其衰减程度与薄膜的厚度密切相关.此外,薄膜对红外光的吸收程度随光波长的不同而不同,特定波长的红外光照射薄膜时,其光强的变化量与薄膜的厚度关系如式(1)所示.

其中:I为透射光强,I0为入射光强,α为薄膜对红外光的吸收系数,T为待测薄膜厚度.

系统选用两束不同波长的红外光同时照射薄膜,其中测量光的波长为3.4 μm,透过率较高,参照光的波长为2.9 μm,透过率较低,根据薄膜对两路红外光的吸收差值并利用式(1)可得出薄膜的厚度值,如式(2)所示:

系统工作时,透射光分别被两路红外传感器接收,通过传感器将光信号转换为电信号,并采用同一信号处理电路进行数据处理,求取薄膜厚度[4].

2 总体设计

系统主要由调制信号的产生、薄膜厚度信号的采集和处理以及人机交互3部分组成.系统的整体框图如图2所示.

图2 薄膜厚度检测系统整体框图

为避免环境光的干扰,系统采用了具有一定频率的调制信号驱动发光管,使两路光都工作在方波模式,对薄膜进行交替照射.红外光传感器将光信号转换为电信号,并由信号调理单元进行隔直、滤波、放大处理.系统主控芯片TMS320F2812通过A/D转换单元对处理过的电信号进行采样并计算出薄膜厚度,然后通过串口传给人机交互系统.人机交互系统完成薄膜厚度数据的显示.

3 薄膜测厚系统的硬件实现

3.1 调制信号的产生

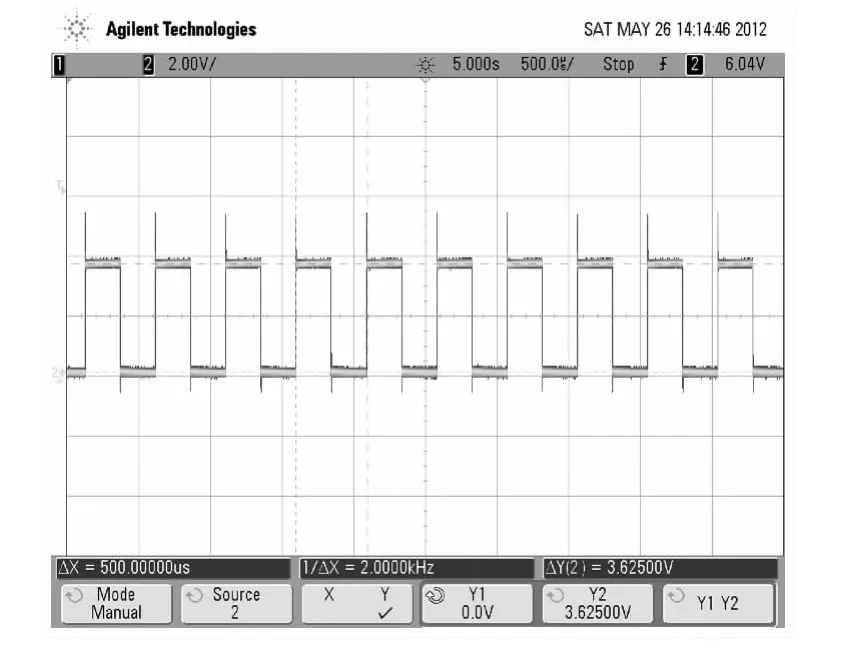

系统工作时,需要频率为2 kHz的方波信号来驱动两路发光管交替发光.虽然此方波信号可以由DSP软件输出PWM波来实现,但会增加程序上的负担进而实时性不好.因此系统采用555定时器中的多谐振荡器进行调制信号电路的设计,通过调整电阻阻值来调整方波信号的占空比,此处设置占空比为50%.555定时器的工作电压为4.5~16 V,其输出电流最高可达200 mA,通过后续放大电路来增加其驱动能力以驱动两个发光管交替发光[5].方波调制信号如图3所示.

图3 方波调制信号波形图

3.2 薄膜厚度信号的采集计算系统

薄膜厚度信号的采集计算系统负责将采集到的光信号转换成与薄膜厚度相关的电信号,然后对信息进行处理与计算并通过串口传送给人机交互系统.该部分主要由核心处理器TMS320F2812及外围电路、电子冷却硒化铅光敏电阻、模拟滤波芯片MAX275、模数转换芯片 AD976、MAX232及其接口组成.

当两路红外光交替照射薄膜时,电子冷却硒化铅光敏电阻将透射光信号转化并合成一路电信号[6-7],此电信号的幅值与两透射光信号的幅值差有关.信号首先经过前置处理电路和模拟滤波芯片进行隔直、滤波、放大等处理,然后传给核心处理器TMS320F2812,处理器通过控制AD976启动数据采集并将模拟信号转换成数字信号.待数据采集到一定数量,处理器对采集的数据进行数字滤波、归一化处理等[8],计算出薄膜厚度并与人机交互界面通信,实时更新厚度数据.薄膜厚度信号采集计算系统的软件部分运行于TMS320F2812中,软件开发平台为 CCS3.3.程序主要以 C语言完成[9],系统工作流程图如图4所示.

图4 系统工作流程图

3.3 人机交互系统

人机交互模块选用晶昌日盛公司的JCR56HD液晶显示触摸屏,与主控芯片TMS320F2812进行RS232通信,通讯波特率设置为115 200 bit/s.界面主要分为显示界面和触摸界面两部分,DSP通过SCI串口向液晶屏传送所要显示内容的代码来实现显示功能,主要包括运行时间、剩余时间、薄膜厚度、室温及湿度等信息.触摸界面主要包括启动、时间增、时间减、停止四个按键,按下启动键,页面将实时显示当前的薄膜厚度等参数,时间增、减键用来调整所需的运行时间.液晶触摸屏的工作画面如图5所示.

图5 液晶触摸屏界面

4 实验结果

令系统在室内静态运行,对理论厚度分别为15、25、35、45 μm 的薄膜进行非接触式测量,然后再将同样的薄膜样品用螺旋测微器进行人工接触式测量,测量及对比结果如表1所示.

表1 系统测量和人工测量的结果对比

由表1可以看出,在测量精度方面,系统测量有着明显的优势.此外该系统属于在线非接触式测量,不会对被测物体造成损坏,抗干扰性强,性能可靠.

5 结语

通过对红外透射式检测方法的研究,完成了基于红外技术的薄膜厚度在线检测系统的设计.经实际应用证明,该系统具有精度高、误差小、操作方便、人机界面友好等特点,满足生产测试要求.此系统在实时监测薄膜生产厚度的研究中具有较高的应用价值.

[1]李波欣.薄膜厚度测量方法的研究与实现[D].大连:辽宁师范大学,2004:3-16.

[2]CUNNINGHAM T.Measuring Dry Film Thickness Using Electromagnetic and Eddy Current Gauges[J].Materials Performance,1995,34(5):39-41.

[3]杜方迅,徐 刚,汤晓波.透射式激光测厚传感器的研制[J].传感器技术,2002,21(10):16-17.

[4]王雪文,张志勇.传感器原理及应用[M].北京:北京航空航天大学出版社,2004:57-79.

[5]BERLIN H M.555 Timer Applications Sourcebook,With Experiments[M].Indianapolis:H.W.Sams,1978:145-152.

[6]张 斌,李文启,易小月.光敏电阻的特性研究及应用[J].才智,2009(30):68.

[7]殷雪松,杜 磊,陈文豪.PbSe红外探测器的低频噪声特性研究[J].红外技术,2010,32(12):704-707.

[8]龙宏波,叶晓慧,谭思炜.归一化加权平均值算法在测量中的应用[J].电光与控制,2010,17(12):68-70.

[9]孙丽明.TMS320F2812原理及其C语言程序开发[M].北京:清华大学出版社,2008:15-19.