好氧微生物对三元采出水含油量去除效能分析

刘长莉,潘春波,魏 利,陈忠喜,徐德会,韩丽华,李春颖

(1.东北林业大学生命科学学院,哈尔滨150040;2.哈尔滨工业大学城市水资源与水环境国家重点实验室,哈尔滨150090;3.大庆油田建设设计研究院水化室,黑龙江大庆163712)

中国大庆油田已进入了三次采油阶段,三元复 合驱油技术是继聚合物驱油后又一项提高原油采收率的新技术[1-3],并具有广阔的应用前景.该技术即能提高驱油效率,还能大幅度降低表面活性剂的用量[4-6].由于碱、表面活性剂、聚合物的加入给采出液的处理带来很大的困难,高浓度的悬浮颗粒和较大颗粒会堵塞管道,采出液乳化、稳定和破乳等问题严重影响了大庆油田对采出液的处理,造成了严重污染[7].吴迪等[8]研发的三元污水处理药剂,效果较好,但处理成本较高.邓述波[9-11]等研究者对三元采出水的成分等进行了详细的分析,目前几种常用的三元水处理工艺,包括压力组合式沉降分离工艺、多相催化氧化工艺等处理工艺,都需要大量的三元采出液处理药剂进行辅助工艺,导致处理成本较高,同时带来了新的环境污染[12-14].三元采出液目前还没有一套完整的处理工艺可应用于生产实践,通过室内试验和中试现场研究表明,微生物处理三元采出水具有可行性.油田污水处理中较提倡的原则是,尽量提高原油回收率,减少微生物在回收过程中对原油的降解和转化,亟待证实的一个问题是,利用微生物对三元水的处理中微生物回收原油的比例和微生物将原油转化为自身能量的比例,以及三元复合驱油技术适用范围.

本研究通过已驯化好的好氧生物载体为填料,进行对照试验考察实际处理中微生物利用原油和回收原油的比例,为实际的工程应用提供技术和理论支持.

1 材料与方法

1.1 污水来源及其试验装置

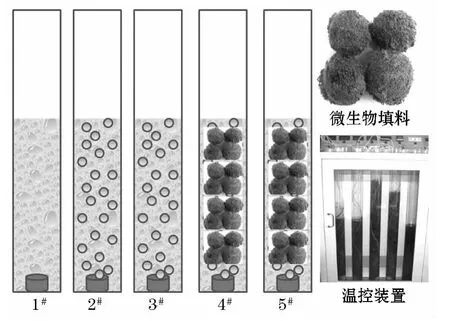

污水来源于大庆油田三元复合驱一厂217联合污水处理站,含油量为164.53 mg/L,表面活性剂质量浓度 33.9 mg/L,黏度为 8.393 E-3Pa·s、,HPAM质量浓度为2 532 mg/L,碱度为5 619 mg/L.试验装置为JCKO-03型油田污水专用温控仪(哈尔滨金博达公司生产),温度控制在36℃,试验的填料为驯化好的微生物填料,如图1所示.

1#反应器不曝气静止状态,考察自然沉降对水中含油量的影响;2#和3#反应器只进行曝气而不加填料,考察单独曝气对油水分离的效果,为了减少误差,2#为测量上层水中含油量使用,3#为测量中层水中含油量使用;4#和5#反应器中加入同量的驯化好的微生物填料,填料约占整个反应器的60%左右,4#为测量上层水中含油量使用,5#为测量中层水中含油量使用,在这五个反应器中各加入2.5 L的三元复合驱采出水样.研究微生物对三元水中含油量的影响,并了解在曝气和生物双重条件下三元采出水中含油的变化,微生物的处理情况及其对原油的利用情况.

图1 试验装置及其生物填料

1.2 试验方法

将驯化好的生物滤料放到反应器中,在10 h内设置8个取样点,分别在加入原样后的2、4、5、6、7、8、9、10 h 进行取样,取样位置分别在反应器的液面下1 cm处和中间位置.定期测定经好氧微生物处理后的三元复合驱采出水中含油量的变化.分别依据每点含油量数值的不同来分析三元复合驱采出水中的含油量变化情况.

1.3 分析方法

含油量测定(SY/T0530-93);聚合物黏度采用流变仪-AR1500ex(美国沃特斯公司);COD测定(国标GB/T 11914-89)、表面活性剂浓度测定采用分光光度法.

2 结果与讨论

2.1 上层水中的含油量的变化情况

2.1.1 1#静沉状态下上层水中的含油量的变化情况

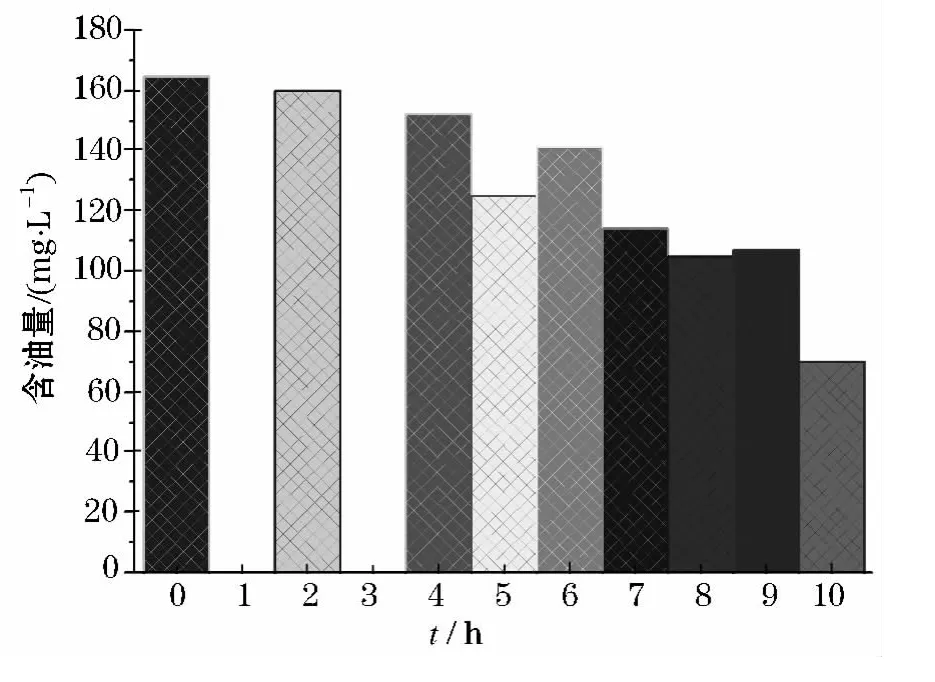

试验分析上层水中的含油量(接近液面5 cm处)的变化规律,三元采出水原始的含油量为164.53 mg/L.

如图2所示,自然沉降的过程中,含油量处理变化状态,总体趋势下降,10 h后,上层水中的含油量为70.20 mg/L(如图2).水中的油含量降低57.33%,中间不规则的含油量变化趋势,与实际的三元采出水的复杂组成系有关.

2.1.2 2#和4#上层水中含油量变化比较分析

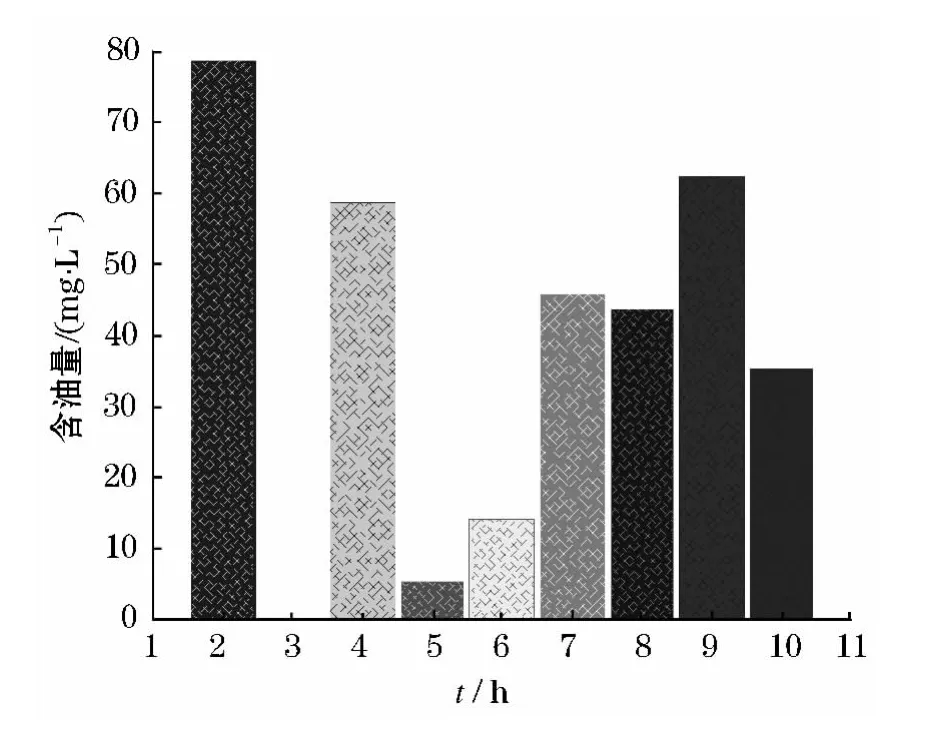

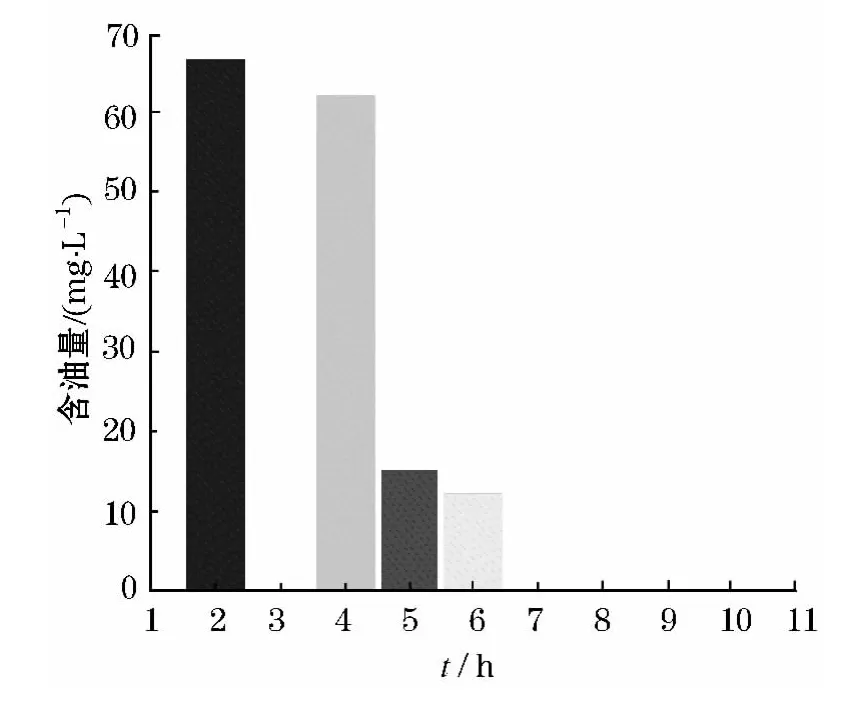

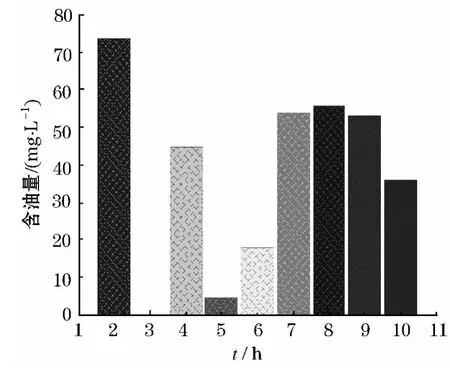

试验考察单独曝气2#和曝气加生物4#的上层的水中的含油量的变化情况,如图3、4所示.

图2 1#反应器的上层含油量的变化趋势

图3 2#反应器的上层含油量的变化趋势

图4 4#号反应器的含油量变化趋势

如图3所示,2#反应器在曝气条件下,水中的浮油会很快上浮,且在上浮的过程中是以小块状的形式浮于水层表面.反应器在曝气初期的前5 h,去除率为96.77%,在物理作用下,水中的固态油很快被吹浮到水的表面,水中乳化油逐渐被释放出来,6 h水中的含油量开始增加,10 h稳定在35.39 mg/L,去除率为78.49%.2#曝气反应器与 1#静沉相比会在短时间内使三元水中的含油量有所下降.如图4所示,4#反应器的曝气加微生物处理,在第6 h含油量为12.13 mg/L,第7 h含油量为痕迹,去除率接近100%.

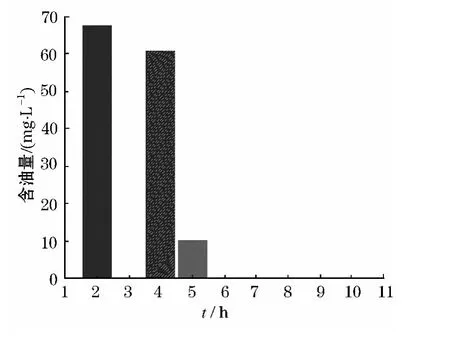

2.2 3#和5#中层水中含油量变化比较分析

大庆油田产油以轻质原油为主,比重小,同时在水中的存在状态有O/W型和W/O型,在静沉和曝气后,中层的油多以O/W型存在.由于高分子聚丙烯胺酰胺本身的黏度以及表面活性剂的表面张力较大,导致三元水的zeta电位通常在-50~60 mV,原油乳化性较差,同时油水不易分离,因此对中层的含油量的情况进行了比较分析.如图5所示,3#反应器中间层含油量的变化趋势与2#反应器的上层变化规律基本一致,先减少后增加,最终的去除率为78.03%.如图6所示,5#反应器与4#反应器的规律基本一致,在第7 h三元水水中含油量为痕迹.添加微生物填料后,由于三元水中的悬浮油通过曝气会很快上浮到表面,经5 h曝气后水中剩余原油小于5 mg/L,如果该阶段进行原油的表面回收,微生物只能利用剩余的5 mg/L.该部分剩余原油不具有任何回收价值,原因是目前现有方法对低含量剩余原油回收成本太高.

图5 3#反应器的含油量的变化趋势

在3#和5#对照中发现,第5 h生物处理的含油量要高于气浮,主要由于微生物进行了原油的破乳,导致原油含量增加到10.23 mg/L.微生物存在自身的生长代谢,在生长过程中会利用一些原油作为生长代谢的底物,使水含油在短时间内发生变化,致使三元水中的含油量下降,大大缩短去除水中含油的时间,微生物对三元水中残油的深度去除效果明显.

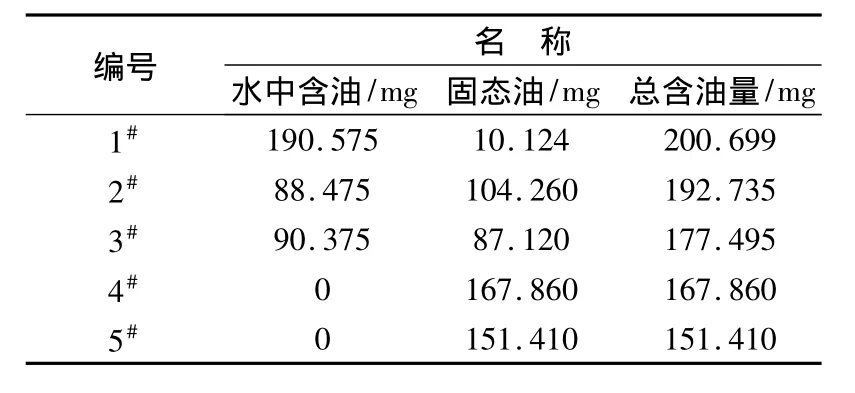

2.3 微生物原油利用比例分析

研究旨在探究微生物在整个处理过程中利用了多少油,利用的原油占总油量的多大比例.10 h测定了1#,2#和3#反应器的表层油和水中的含油,表层固体油采用汽油萃取法进行回收,测定其含量,同时4#和5#反应器与进行对比,估算出三元水在微生物处理的情况下,微生物对三元水中的油的利用率.研究将反应器水中的含油和固态油(漂浮在液面上的油和管壁的油)进行测量和核算(表1).

图6 5#反应器的含油量的变化趋势

表1 不同反应器中含油量的分布(总体积2.5 L)

由表1可见,测定的水样中实际含油为200.69 mg,2#和4#是去上层水样计算的原油质量,2#由于曝气相对与1#原油质量损失7.96 mg,2#和4#共同的特点是相同的曝气量,不同的是4#加入的微生物,两者相比较原油损失 24.874 mg.3#和 5#测定的是中层的含油量,以3#和5#作为代表样进行分析,单纯的曝气相对损失原油的质量为23.20 mg,这部分损失包括测量的萃取过程中的损失及曝气过程中的蒸发,曝气加生物处理后原油的质量为 151.41 mg,与 3#曝气比较损失 26.08 mg.与上层的损失基本相当,损失的原油占总原油质量的12.7%.损失的原油是因好氧微生物维持自身生长需要代谢导致损失,一部分分解成二氧化碳和水,还有小部分包括固体油萃取的过程中会有一些损失,由此可见,微生物利用原油不超过12.7%.值得指出的是如果在工艺中加入气浮装置,及时回收原油,实际上微生物所能利用的会更低,微生物实际降解和利用的不超过6%.绝大部分原油可以得到有效回收.

3 结语

三元采出水中80%左右被回收利用,约有12%被微生物利用,在处理过程中被挥发和损耗的原油约占5%~8%.利用好氧微生物去除三元水中的原油,如果采用气浮装置进行回收,微生物所能利用的原油仅为5%.利用微生物处理三元水中的含油,处理时间短,无二次污染同时处理成本较低.因此,未来微生物对大庆油田三元水的处理有一定的应用价值.

[1]GUO J X,LIU Q,LI M Y,et al.The effect of alkali on crude oil/water interfacial properties and the stability of crude oil emulsions[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2006,273:213 -218.

[2]LI D S,LU S L,LIU Y,et al.The effect of biosurfactant on the interfacial tension and adsorption loss of surfactant in ASP flooding[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2004,244:53 -60.

[3]吴 迪,赵凤玲,孙福祥,等.油水分离剂在低驱油剂含量三元复合驱采出液处理中的应用[J].精细与专用化学品.2006,14(2):4 -7.

[4]LUIS E Z,NESTOR V Q T,SALVADOR P,et al.An optimization methodology of alkaline–surfactant–polymer flooding processes using field scale numerical simulation and multiple surrogates[J].Journal of Petroleum Science and Engineering,2005,47:197 -208.

[5]ZHANG R,LIANG C H,WU D,et al.Characterization and demulsification of produced liquid from weak base ASP flooding[J].Colloids and Surfaces A:Physicochem.Eng.Aspects ,2006,290:164 –171.

[6]吴 迪,孙福祥,孟祥春,等.大庆油田三元复合驱采出液的油水分离特性[J].精细化工,2001,18(3):159 -169.

[7]王方林,朱南文,夏福军,等.三元复合驱采出水处理试验研究[J].工业水处理,2006,26(10):17-20.

[8]吴 迪,余 刚,孟祥春,等.三元复合驱含油污水油水分离剂的研制[J].工业水处理,2003,23(1):20 -22.

[9]DENG S B,YU G,CHEN Z X,et al.Characterization of suspended solids in produced water in Daqing oilfield[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2009,332:63 -69.

[10]DENG S B,BAI R B,CHEN J P.Effects of alkaline/surfactant/polymer on stability of oil droplets in produced water from ASP flooding[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2002,211:275 -284.

[11]DENG S B,YU G,JIANG Z P,et al.Destabilization of oil droplets in produced water from ASP flooding[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2005,252:113 -119.

[12]LI G Z,MU J H,LI Y,et al.An experimental study on alkaline/surfactant/polymer flooding systems using nature mixed carboxylate[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2000,173:219 -229.

[13]WANG B,WU T,LI Y J,et al.The effects of oil displacement agents on the stability of water produced from ASP(alkaline/surfactant/polymer)flooding[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2011,379:121-126.

[14]ZHANG L H,XIAO H,ZHANG H T,et al.Optimal design of a novel oil–water separator for raw oil produced from ASP flooding[J].Journal of Petroleum Science and Engineering,2007,59:213 -218.