Aspen Plus模拟软件在淤浆法聚乙烯装置异丁烷溶剂回收系统中的应用

单 薇

(中国石油化工股份有限公司北京化工研究院,北京 100013)

淤浆法聚乙烯技术主要用于高密度聚乙烯(HDPE)的生产,其产品适用于高档管材、高强度膜料、中空制品等的加工和应用。淤浆聚合工艺是将乙烯与脂肪烃溶剂混合,聚合物悬浮于溶剂中,生产过程中压力较低,操作条件易控制、产品性能好,已成为HDPE最主要的生产技术[1]。淤浆法聚乙烯技术主要包括 Phillips,CX,Borstar,Innovene S工艺等,按反应器的不同分为环管式反应器和搅拌釜式反应器,通常采用钛系或铬系催化剂,通过单峰或双峰技术生产系列HDPE产品[2]。

淤浆聚合工艺工业化时间早,工艺技术成熟,反应器生产强度大,单程转化率高,反应易控制,产品牌号多,特别是能生产相对分子质量分布宽的产品,且产品质量好,但工艺流程长,具有复杂的浆液后处理工序,溶剂消耗量较大[3]。目前,工业上应用的淤浆聚合工艺以高纯乙烯作为单体,丙烯、丁烯-1或己烯-1作为共聚单体,以丙烷、异丁烷或己烷等为溶剂,采用高效催化剂体系进行淤浆聚合,生产多种牌号的HDPE产品。工业生产中通常采用溶剂回收系统,将溶剂分离提纯后循环使用,减少装置排放,达到节能减排的目的。

本文采用环管反应器,以异丁烷作为溶剂、己烯-1为共聚单体的淤浆聚合工艺为例,应用Aspen Plus模拟软件对淤浆法聚乙烯装置的溶剂回收系统进行工艺设计,通过模拟计算,考察操作条件对溶剂异丁烷回收率及产品纯度的影响,确定最佳工艺操作条件,为工业设计和技术改造提供理论依据。

1 溶剂回收系统的工艺流程

自上游压缩机送入溶剂回收系统的气体中主要含氢气(H2)、甲烷(CH4)、乙烯(C2H4)、乙烷(C2H6)、异丁烷(C4H10)、己烯-1(C6H12)和己烷(C6H14)等,溶剂异丁烷含量(质量分数,下同)为93.0%~97.0%。

1.1 分离要求

溶剂回收系统的目标产品为异丁烷,分离要求为:异丁烷纯度≥99.0%,回收率≥95.0%,异丁烷中乙烯和己烯的含量均控制在100×10-6以内。

1.2 分离流程设计

根据各组分相对挥发度的不同及排定塔序的基本原则,溶剂回收系统的分离流程采用2个精馏塔完成异丁烷的回收过程,工艺流程见图1。

图1 溶剂回收系统流程示意图

T1塔为脱轻组分塔,脱除异丁烷中氢气、乙烯等轻组分,T2塔为脱重组分塔,脱除异丁烷中己烷、己烯-1等重组分,在T2塔塔顶得到精制后的异丁烷产品。

根据各组分相对挥发度的不同,确定两个塔的轻、重关键组分,T1塔选择乙烷和异丁烷为轻、重关键组分,T1塔的塔釜出料BOT1是以异丁烷为主的重组分进入T2塔进一步分离,T2塔选择异丁烷、己烯-1为轻、重关键组分。

2 Aspen Plus软件模拟计算及结果

2.1 计算模型选择

Aspen Plus软件中提供了多种热力学性质计算模型,包括状态方程和活度系数计算模型,对各种物性体系均有相应的计算模型。计算模型的选择将直接影响计算结果的精确度,是工艺流程模拟成功的关键。在Aspen Plus软件中PENGROB计算模型较适用于模拟非极性或弱极性烃类混合物的分离,特别适用于模拟含二氧化碳、硫化氢和氢气的系统。本文将采用PENG-ROB计算模型进行模拟计算。

2.2 模拟计算中进料条件

溶剂回收单元的进料量为200 kg/h,进料温度为65.5 ℃,压力1.02 MPa,T1 塔采用部分冷凝器,塔顶操作压力为1.0 MPa;T2塔采用全凝器,塔顶操作压力为0.8 MPa。

2.3 精馏塔简捷设计

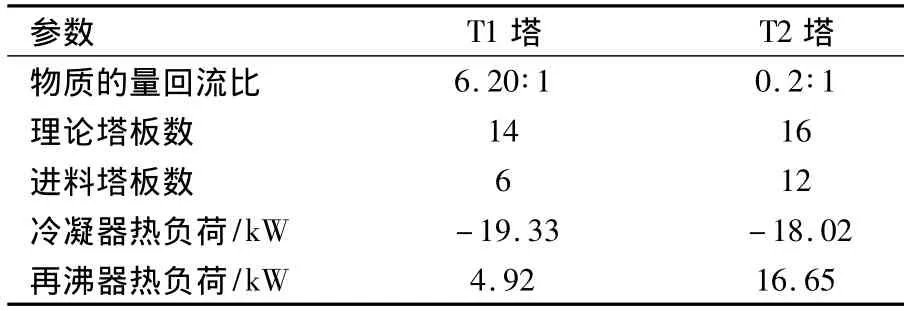

Aspen Plus软件中简捷计算法精馏设计模块(DSTWU)采用Winn-Underwood-Gilliland方法进行简捷法精馏设计计算,模型中假设恒定的物质的量溢流量和相对挥发度,根据分离流程中各目标产品纯度的要求,设定精馏塔的轻、重关键组分回收率,并设定初始回流比为最小回流比的1.5倍,对精馏塔进行简捷设计,确定T1,T2塔最小回流比、最小理论塔板数或实际回流比、实际理论塔板数[4]。T1,T2塔的轻、重关键组分的回收率见表1。DSTWU计算模型简捷计算结果见表2。

表1 T1和T2塔分离要求的设定值

表2 由DSTWU模型得到的T1和T2塔的计算结果

3 精确计算法核算及灵敏度分析

3.1 灵敏度分析和操作参数选择

Aspen Plus软件中采用DSTWU计算模型计算塔的操作参数,仅为估算,特别是对于非理想多组分混合物,DSTWU的计算结果仅作为参考,可据此结果采用RadFrac计算模型对精馏塔进行精细模拟计算。两者的计算结果存在一定偏差,需调整回流比、理论塔板数或塔顶、塔釜的采出量,使精馏塔的操作参数达到设计要求。

应用Aspen Plus软件中的灵敏度分析考察一个或多个物理量对其他物理量的影响,在满足分离要求的前提下确定最佳操作条件,本研究以T1塔为例进行灵敏度分析和操作参数的选择。

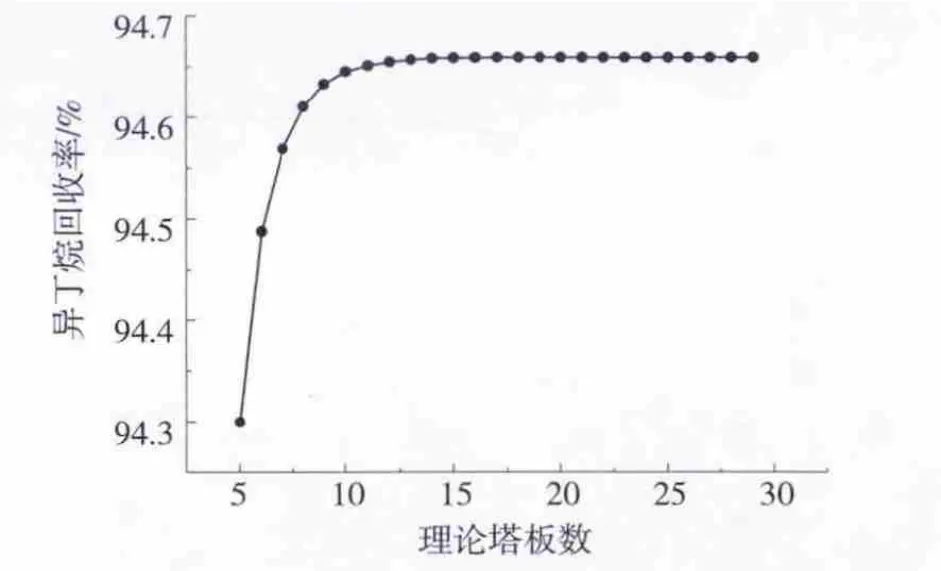

3.1.1 理论塔板数对异丁烷回收率的影响

在一定的操作压力下,实现混合物达到规定分离目标所需的理论塔板数,与设计选择的进料塔板数及操作回流比均密切相关。因此,根据DSTWU的计算结果,初步设定T1塔的进料塔板数为第5块,物质的量回流比为 5.5∶1,采用Aspen Plus中灵敏度分析,考察在此操作条件下T1塔的理论塔板数对异丁烷回收率的影响,结果见图2。

图2 T1塔理论塔板数对C4H10回收率的影响

由图2可知,随着理论塔板数增加,异丁烷的回收率呈现出先迅速提高后趋于平缓的趋势,当理论塔板数超过14块后,继续增加塔板数,异丁烷回收率没有明显增加,且在30块理论塔板数下,也无法达到异丁烷95%回收率的要求,说明精馏塔的分离能力不够,即使理论塔板数再多也无法改变,有效的办法是提高物质的量回流比,增大每块塔板的分离能力,以提高全塔的分离能力。根据灵敏度的分析结果,确定T1塔的理论塔板数为14块。采用同样方法,确定T2塔的理论塔板数为16块。

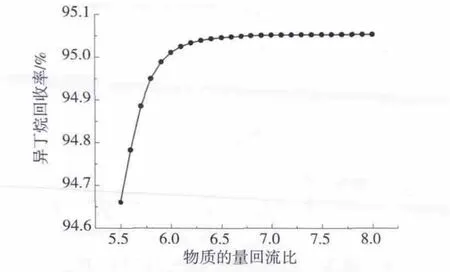

3.1.2 回流比对异丁烷回收率的影响

回流比是精馏塔设计的重要参数,直接关系投资和操作费用的大小,影响生产成本。在理论塔板数一定的情况下,当回流比增大时,每块板的分离能力提高,增加了产品纯度,但同时塔内的气、液流量增加,引起塔径变大,且也使再沸器输入和冷凝器移出的热量随之增加,投资和操作费用均增加。对本溶剂回收系统来说,由于存在两个精馏塔,如何确定各塔适宜的操作回流比,是满足分离要求,同时控制生产成本的重要环节,也是进行溶剂回收系统优化设计的关键。

首先,初步确定各塔适宜的回流比。采用Aspen Plus的灵敏度分析考察T1塔物质的量回流比对异丁烷回收率的影响,结果见图3。随着物质的量回流比增加,异丁烷回收率呈先迅速增加后趋于平缓的趋势,当物质的量回流比增加至6.60∶1时,已满足异丁烷回收率≥95%的要求,回流比继续增加,异丁烷的回收率也无明显变化。因此,T1塔的物质的量回流比初定为6.60∶1。采用同样的方法,初定T2塔的物质的量回流比为0.26∶1。

图3 T1塔物质的量比与C4H10回收率的关系

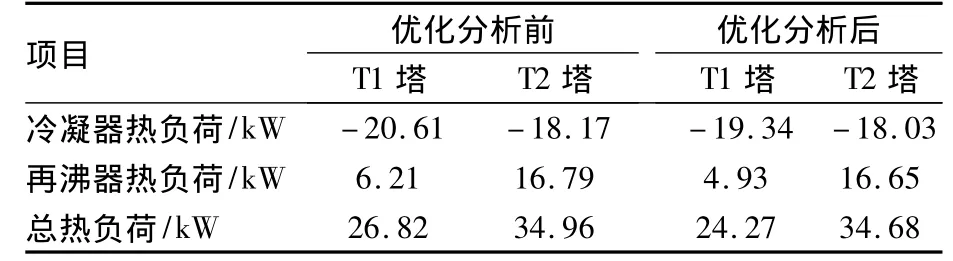

其次,对各塔回流比进行优化。采用Aspen Plus的优化分析功能,在满足产品中异丁烷纯度≥99.0%,乙烯和己烯的含量均低于100×10-6的限定条件下,进行优化分析计算,设定T1和T2塔的冷凝器移出热量和再沸器输入热量之和最小,结果表明,当 T1塔的物质的量回流比为6.20∶1,T2 塔的物质的量回流比为 0.25∶1时,两塔的热负荷之和最小,结果见表3。

表3 优化分析前后T1和T2塔冷凝器和再沸器的热负荷

3.1.3 进料塔板数对冷凝器和再沸器热负荷的影响

在精馏塔的设计中,在回流比一定的条件下,若在最佳进料塔板数进料,则达到相同分离要求所需的理论塔板数最少,即在最佳塔板数进料,维持相同的分离程度,可使回流比减少,从而降低了精馏塔能耗。以T1塔为例,考察进料塔板数对分离程度和精馏塔能耗的影响,对进料塔板数和精馏塔的总热负荷进行灵敏度分析,精馏塔的总热负荷为再沸器输入的热量和冷凝器移出的热量之和,结果见图4。

图4 T1塔进料板位置与总热负荷的关系

从图4可知,随着进料位置下移,T1塔的总热负荷呈现降低的趋势,即进料塔板数越低,精馏塔的总热负荷越低,这与当前精馏塔进料的热状态相关,但当进料塔板数下移至一定程度时,也会对精馏塔的分离效果造成影响。因此,对T1塔的进料塔板数和产品物流中乙烯含量进行灵敏度分析,结果见图5。

图5 T1塔进料塔板数对异丁烷产物中乙烯含量的影响

由图5可知,随着进料塔板数下移,异丁烷产物中乙烯的含量呈明显增加的趋势,当进料塔板数低于第6块后,乙烯含量大于100×10-6。因此,结合图4结果,将T1塔的进料塔板数定为第6块,采用相同方法确定T2塔的进料塔板数为第12块。进料塔板数调整前后的结果见表4。由表4可知,将进料塔板数调整后,虽精馏塔的总热负荷没有明显变化,但精馏塔的分离精度提高,特别是异丁烷产物中己烯-1含量明显降低,满足了设计要求。

表4 进料塔板数调整前后T1和T2塔总热负荷及分离程度比较

3.2 溶剂回收系统工艺流程的Aspen Plus模拟计算结果

通过简捷计算法估算、精确计算法核算和灵敏度分析后,得到各塔优化的理论塔板数、回流比和进料塔板数等操作参数,结果见表5,计算出的T1,T2塔产物模拟计算结果见表6。

表5 采用RadFrac计算得到塔的操作参数

表6 溶剂回收系统各塔产物模拟计算结果

根据Aspen Plus模拟结果可知,最终得到的产品异丁烷的回收率为 95.03%,纯度为99.97%,乙烯的含量为 79 ×10-6,己烯 -1 的含量为64×10-6,均满足了分离要求。

4 结论

1)根据淤浆法聚乙烯装置溶剂回收系统进料中各组分的特性,设计了两塔精馏系统回收溶剂异丁烷的工艺流程,回收后的纯度及回收率均满足分离要求。

2)应用化工模拟软件Aspen Plus对异丁烷回收系统进行了模拟计算,并采用灵敏度分析和优化功能对各精馏塔的理论塔板数、回流比和进料塔板数进行了优化设计,经过模拟计算,溶剂回收系统得到的产品异丁烷回收率为95.03%,纯度为99.97%,乙烯含量为79 ×10-6,己烯 -1 含量为64×10-6,均满足了设计要求,为将来的工业设计和技术改造提供了理论依据。

[1]宁英男,范娟娟,毛国梁,等.釜式淤浆法生产高密度聚乙烯工艺及催化剂研究进展[J].化工进展,2010,29(2):250-254.

[2] 李兵.高密度聚乙烯技术进展[J].当代化工,2006,35(5):322-325.

[3]杜威,王登飞,郭峰,等.全密度聚乙烯工业生产工艺技术的发展现状[J].广州化学,2011,36(2):59 -78.

[4]屈一新.化工过程数值模拟及软件[M].北京:化学工业出版社,2006:31.