某三废混燃炉余热锅炉的设计及水动力计算分析

芮志平,虞 斌,马 勇,郝 彪

(南京工业大学 机械与动力工程学院,江苏 南京 210009)

针对某合成氨厂“三废”流化混燃炉设计的余热锅炉系统[1],用来回收“三废”燃烧后产生的高温烟气中的余热,生产饱和高温高压蒸汽,用来发电或者作为其他工艺用气[2]。由于国外合成氨生产主要使用的是天然气,制氨不产生“三废”等环境污染物[3],虽然我国近两年天然气制氨的比例有所增加,但我国的能源结构以煤为主,所以制氨以煤焦为主的状况不会发生大的变化[4],因而“三废”的处理就相当重要。在三废炉运行过程中,影响其安全运行的重要因素之一即锅炉的水循环系统,循环倍率过高或者过低会引起锅炉的管子爆裂或者循环倒流、停滞,给锅炉的安全运行带来严重危害[5]。

1 锅炉设计主要参数和特性

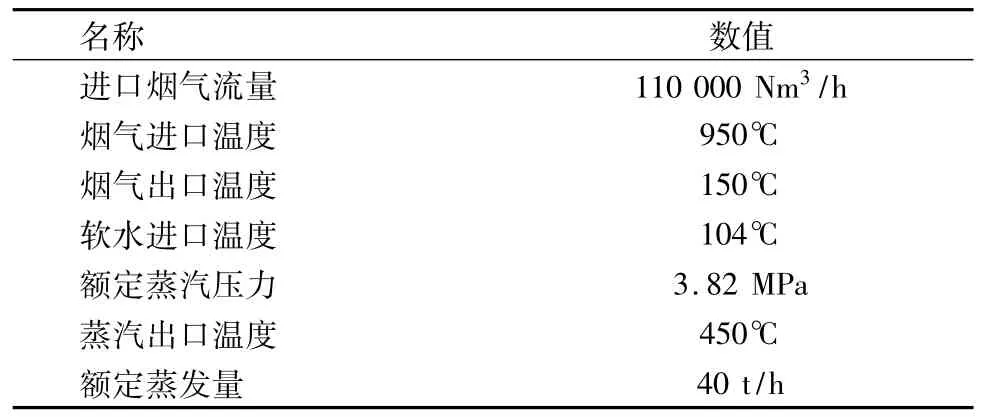

表1 锅炉设计参数

表2 混燃炉排出炉气热工特性

2 该锅炉结构简介及特点

2.1 该余热锅炉结构

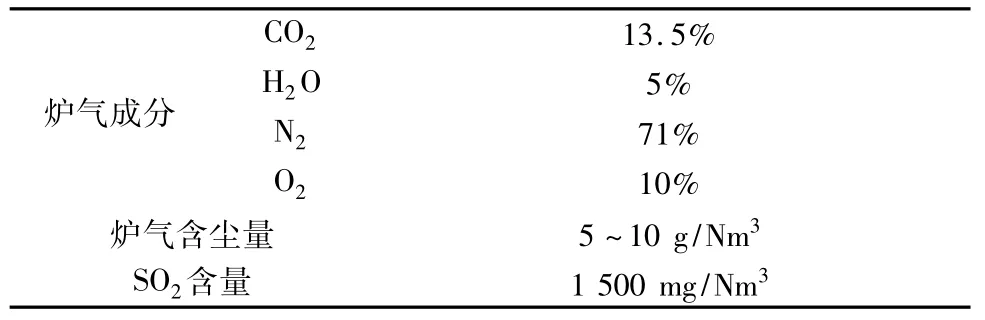

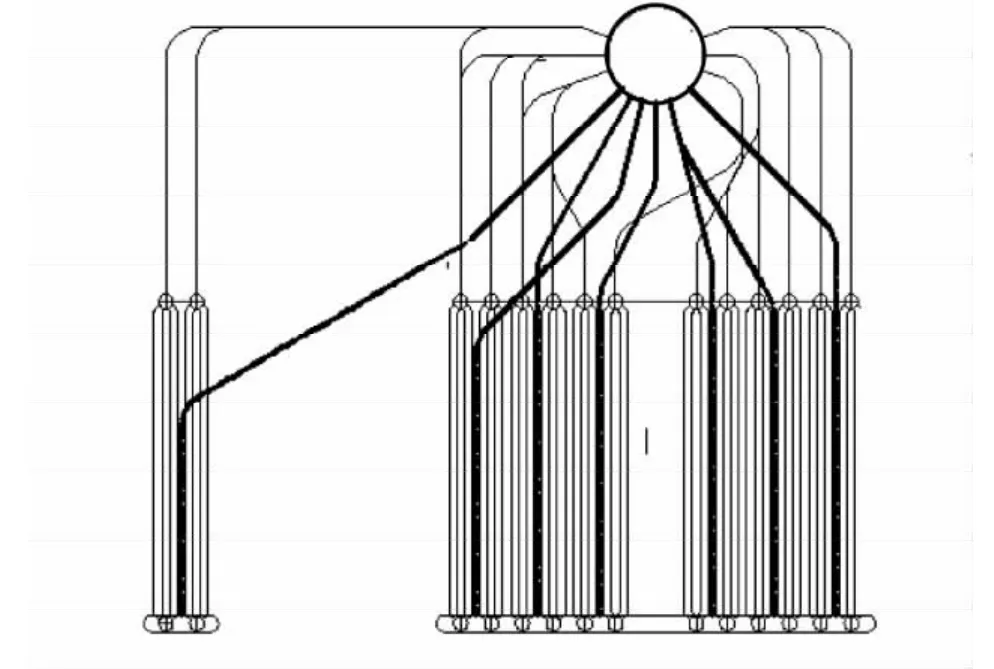

如图1所示,从整体上讲,锅炉由汽包、过热器、蒸发器、省煤器、空预器五大部分组成。过热器和蒸发器部分的炉墙采用重型炉墙结构;省煤器和空预器采用钢烟道外保温形式,炉墙在适当位置装设有检查门、防爆门及热工测量孔[6]。

图1 余热锅炉系统结构

2.2 该余热锅炉特点

(1)高温烟气经组合式除尘器进入余热锅炉,温度达950℃,因此在烟气入口安装了两组水冷屏(凝渣管),使烟气温度降到900℃以下,水冷屏使渣粒冻结,粘性减小,不易在过热器表面挂渣,影响传热;另一方面对不稳定的吹风气燃烧所产生的不稳定的烟气流起到均流作用的同时,使过热器传热均匀[7]。

(2)锅炉采用自然循环,无下锅筒,下部采用集箱连接,又在底部设置灰斗,可以有效防止积灰。

(3)锅炉整体采用支撑结构、悬吊结构,可以自由向下膨胀。

(4)锅炉散装出厂,运送至安装地后组装,减少了工作量,提高了效率,同时安装更为方便。

(5)因采用隧道式结构,易调整各段烟速,因而各段烟速均匀,使各段受热面的布置更加合理,积尘、防磨损等问题容易解决。同时烟风系统阻力较小,利于造气系统运行。

(6)根据用户要求锅炉采用负压,微正压运行。

(7)隧道式的锅炉布置形式,锅炉形成多路水循环系统。锅炉水循环系统状态良好[8],保证锅炉受热面运行寿命。

3 锅炉水动力计算分析

该余热锅炉结构设计完成后由于工作压力较低、回路高度较小,因此需要计算该锅炉的水循环特性来保障该锅炉的安全运行。已有的“电站锅炉水动力计算方法”(JB/Z201-1983)受编制时条件的限制,内容上并不完全适用于该锅炉,故本文采取我国早期采用的苏联锅炉机组水动力计算方法——有效压头法来确定循环特性,对该锅炉的复杂回路采用手算图解法来求得其水动力特性数据[9]。

自然循环的计算是一项十分复杂的工作,自然循环的动力是气水自然产生的,也就是回路中有一个流动压差,来克服气水在整个回路中流动时的阻力,阻力的大小与流动速度的平方成正比。当回路的尺寸选定后,流动速度则决定于气水的循环量,而循环量的多少,又与流动压头有关,而这个流动压头又是由于水和汽水混合物的密度差产生的,因此气水混合物密度大小又反过来影响流动速度和循环量。由于以上原因,所以回路中的各参数就不能简单地推算出来[10]。

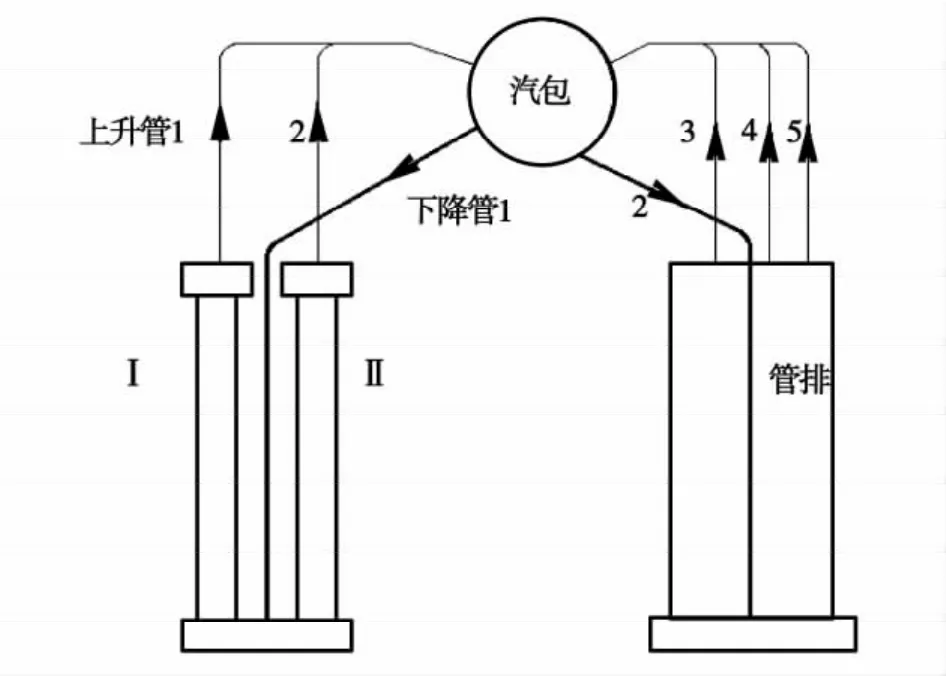

图2 锅炉管束分布图

图3 简化图

图2为该锅炉的管束分布图,1、2两组管排为水冷屏,每组由58根光滑管束组成,外加不锈钢护瓦;蒸发Ⅰ段(3~8管排)每组由122根光滑管束组成;蒸发Ⅱ段(9~14管排)每组管排由122根翅片管组成,所有管束管径Φ42×5,上下集箱管径Φ219×12,上升管管径 Φ159×6,下降管管径 Φ219×8,下降管集箱管径Φ325×18。由于蒸发器I段入口烟温低于600℃,所以仅在管子引入锅筒汽空间时才需进行水动力计算,因此计算任务为图2的1、2管排,于是图2可简化为图3所示。简化后的水循环回路包括2个简单并联回路,根据回路划分及锅炉结构参数,分别计算各区段有效压头及流动阻力[9]。

对凝渣管并联回路,取三个推荐循环流速ω01=0.4 m/s、ω02=0.5 m/s、ω03=0.6 m/s,计算循环水量

式中 F——上升管的截面积/m2;

ω0——循环流速/m·s-1;

γ——汽水混合物的密度/kg·m-3。

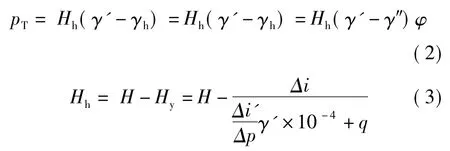

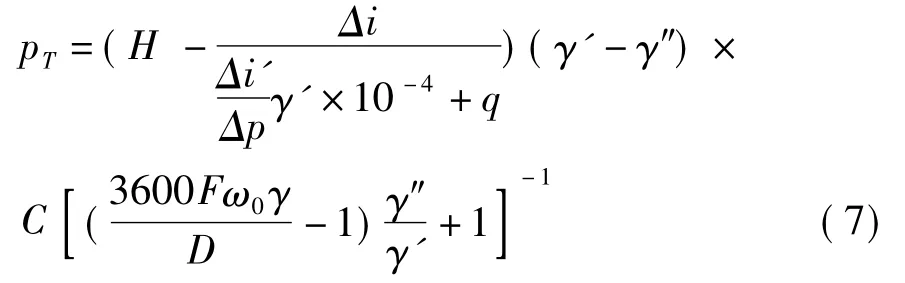

式中 pT——流动压头/Pa;

Hh——汽水混合物高度;

γ′,γ″——依次为水及蒸气的密度/kg·m-3;

γh——气水混合物密度/kg·m-3;

φ——截面含气率。

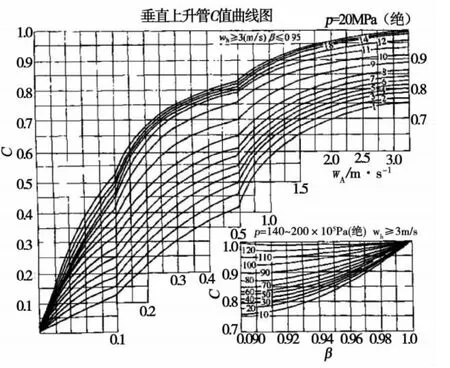

式中 C——比例系数;

β——容积含气率。

式中 x——质量含气率;

D——管段的蒸发量/kg·s-1;

G——管段的循环流量/kg·s-1;

Q——管段的吸热量/kJ·s-1;

r——汽化潜热(饱和温度下)/kJ·kg-1。

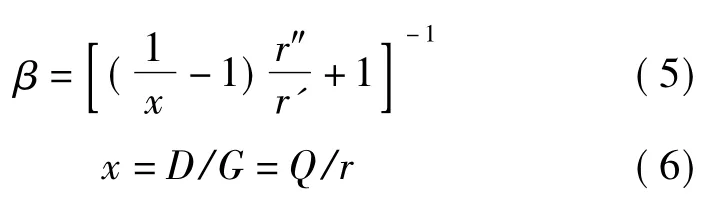

其中比例系数C由实验确定,上升流动时C值[10]可用图4 查出。

图4 垂直截面含气率

由式1至式6得,回路的流动压头pT为

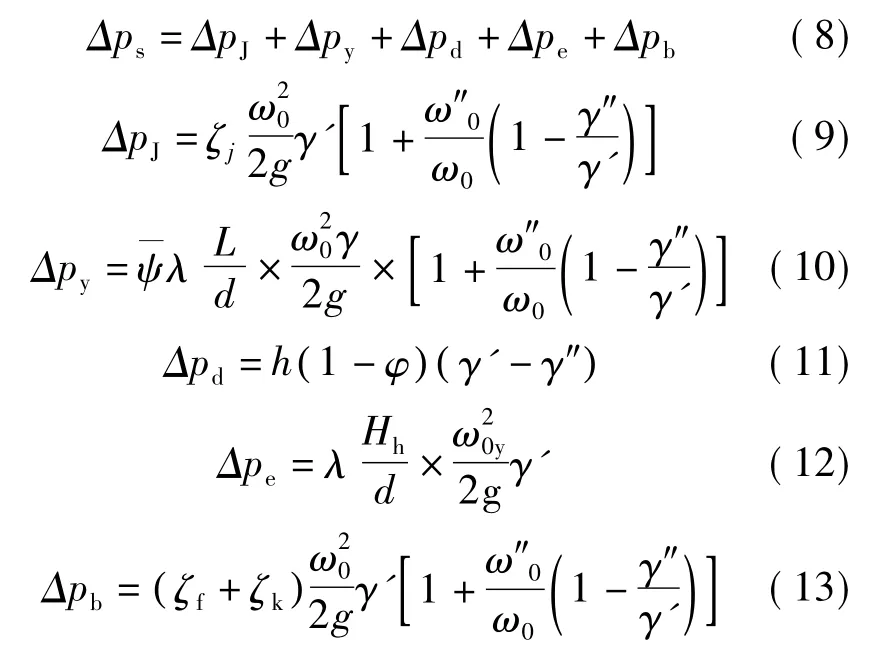

循环回路I的上升管阻力Δps包括沿程阻力Δpy(其中包括摩擦阻力、加速阻力和重位阻力)、局部阻力ΔpJ、提升阻力Δpd和锅内分离阻力Δpb等

式中 ω″0——上升管内任一截面的蒸汽引用流速/m·s-1;

L——上升管长度/m;

d——上升管内径/mm;

λ——摩擦系数;

Ψ——摩擦阻力修正系数。

式中 x1、x2——上升受热管段开始和终了的质量含气率;

Ψ1、Ψ2——上升受热管段开始和终了的质量含气率的一半时的阻力修正系数;

ζj——局部阻力总系数;

ω0y——水在预热段内的流速/m·s-1;

ζf、ζk——分离器和孔板的阻力系数。

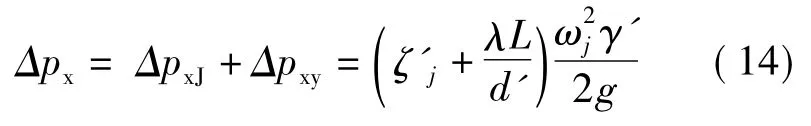

因下降管内为单相水介质,循环回路的下降管阻力Δpx

式中 ζ'j——下降管的局部总阻力系数(包括出口管、进口管、扩大缩小管、转弯灯局部阻力系数之和);

γ'——汽包压力下水的密度/kg·m-3;

d'——下降管的内径/mm;

L——下降管的长度/m;

ωj——下降管内水的流动速度/m·s-1;

λ——沿程摩擦阻力系数。

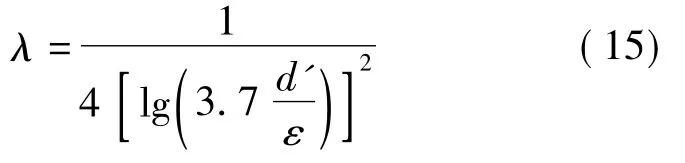

在下降管内,由于水温比较高(255℃),黏度很小,所以雷诺数很大,流体处在完全湍流状态,即在完全阻力平方区内。阻力系数只与管壁表面的绝对粗糙度及管子内径有关[11],其数值可按下式计算

式中 ε——管壁表面绝对粗糙度。

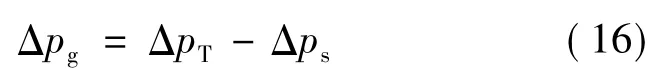

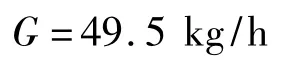

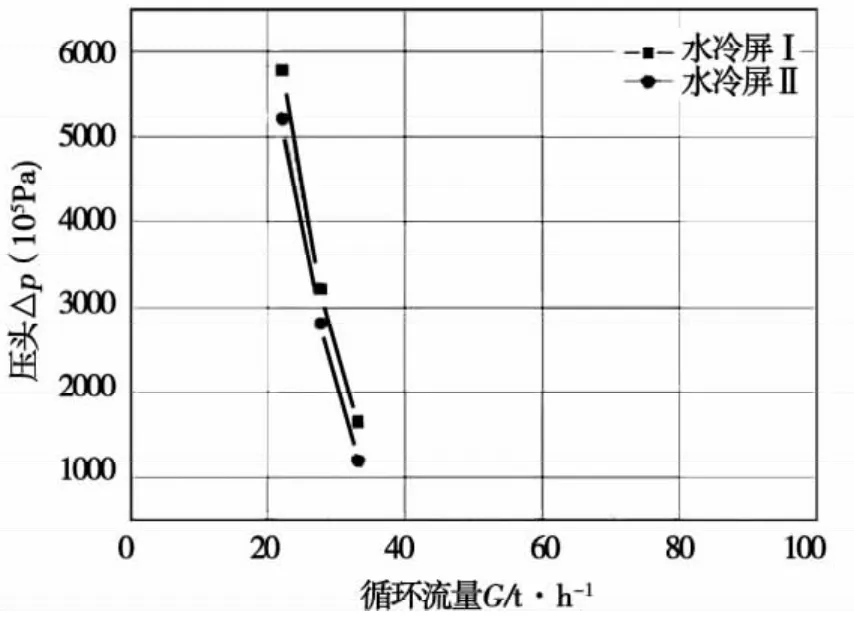

使用Excel对公式进行计算,用Origin作循环特性图,以循环水量G作横坐标,压头数值作为纵坐标,分别作出水冷屏Ⅰ和Ⅱ的循环特性图5。

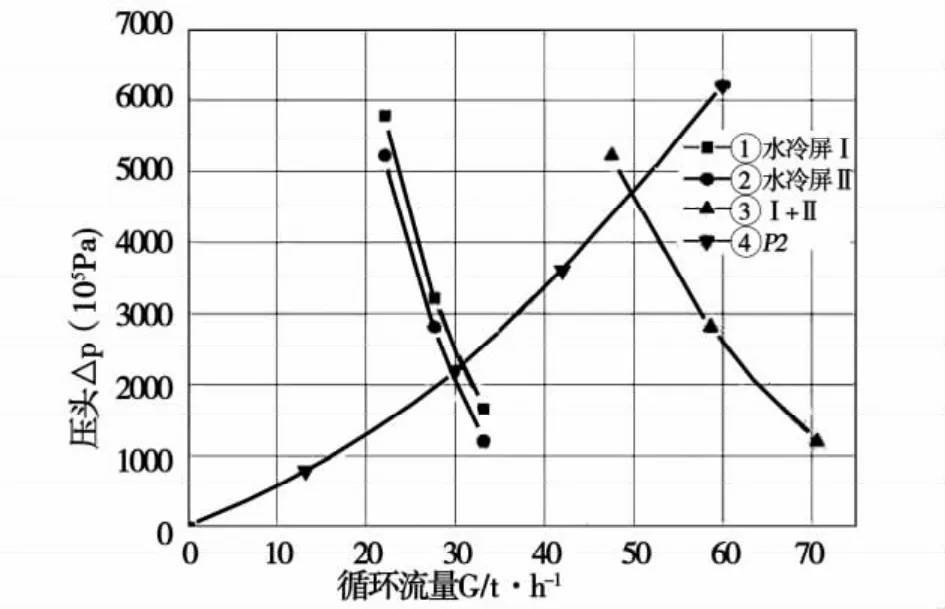

由于1、2两循环回路公用一根下降管,故采用同一有效压头下流量相加的原则来图解,将水冷Ⅰ和Ⅱ相叠加,得图6。

其中曲线③和④的交点即为回路的工作点,也就是所设计的废热锅炉的循环回路在设计选定的参数工况下的工作状态[12]。

由G得出实际的循环流速及循环倍率。

循环倍率在推荐范围内[13],锅炉结构设计安全合理,可进行制造。

图5 水冷屏Ⅰ、Ⅱ循环特性曲线

图6 系统循环特性曲线

4 结论

本文主要介绍了三废混燃余热锅炉的设计特点及结构布置,并对该结构下的系统水循环特性采用传统的手算图解法进行了计算,得出安全的循环倍率,保证了锅炉在运行时的安全可靠。余热锅炉的设计安装充分考虑了当地工况,余热锅炉设计合理,并且充分利用了该化肥厂的可利用资源,增加了经济效益,有效地降低了对大气的污染,该锅炉安装完成及运行已有一年时间,运行工况良好,产汽质量及产量都受到客户的好评。

[1]奚天鹏,芮志平,虞斌,等.三废混燃炉余热锅炉的设计[J].小氮肥,2013,41(3):5 -6.

[2]张超.60 t/h三废综合混燃炉装置运行总结[J].小氮肥,2011,39(12):10 -11.

[3]蒋德军.合成氨技术的现状及其发展趋势[J].现代化工,2005(8):9-16.

[4]尹有军,董云鹏.合成氨的生产与发展趋势[J].化学工程师,2001(8).

[5]王晓艳,张秋先,许明.三废余热锅炉过热器爆管的改造与探讨[J].小氮肥,2010,38(12):20 -21.

[6]赵欣亮,陶坤,贾利.三废混燃炉的设计与应用[J].小氮肥,2011,39(2):18 -19.

[7]陈听宽.造气三废混燃炉余热发电[J].节能环保技术,2006(11):30-31.

[8]胡海.一起水循环不良造成锅炉事故的原因分析[J].中国新技术新产品,2011(13):251.

[9]原苏联.洛克申,等.董祖康,王孟浩,等译.锅炉组水力计算标准方法[M].北京:电力工业出版社,1981.

[10]古大田,方子风.废热锅炉[M].北京:机械工业出版社.

[11]李俊.叶雯.董祖康.工业锅炉自然循环水动力计算方法的建议(二)(续)[J].工业锅炉,2007(6).

[12]吴努斌,刘建斌,蹇浪等.IGCC气化炉与水循环分析[J].动力工程学报,2012(9):718-721.

[13]李俊,叶雯,董祖康.工业锅炉自然循环水动力计算方法的建议(一)[J].工业锅炉,2007(5).