变频技术在大功率交流异步电动机驱动空压机中的应用

陈 勇

(四川机电职业技术学院 电子电气工程系,四川 攀枝花 617064)

1 传统空压机控制现状及问题[1-2]

空压机是生产单位提供空气动力的必备设备,在空压机驱动中电动机是主要的动力来源,通过电动机的调速控制可以实现对空压机运行控制。目前空压机的控制中均将空压机输出的管路压力即管路储气罐压力作为控制对象,控制管路的空气压力在一定的范围内,最高不超过管路的安全容限,最低要满足用气设备的最低工作压力要求。为满足这一要求,空压机中普遍采用两种控制方法:

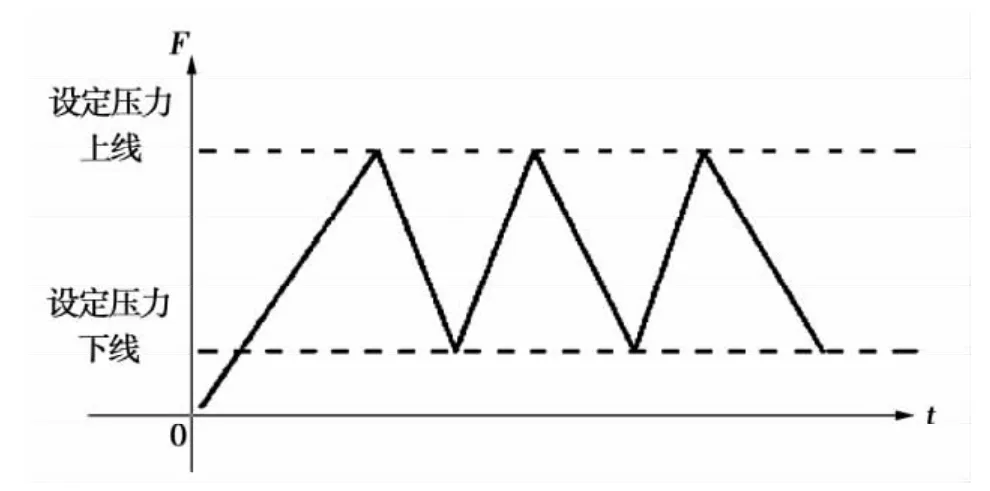

(1)利用电动机频繁启动和停止来调节管路压力,这种方法,首先设定管路压力的上、下限,当管路压力上升达到设定上限时,使电动机断电,空压机停止运行,管路压力随着现场用气和管路泄露逐渐下降,当压力降至设定下限时,使电动机通电,空压机重新启动运行,管路压力又开始上升,如此周而复始,这种方式管路压力变化如图1所示。这种方式的控制简单、成本低,但电机启动频繁,只适用于小功率电动机的驱动;

(2)利用空压机的压力气阀控制,这种方式是当管路压力达到设定压力上限时,空压机进气阀门关闭,空压机处于空载运行,虽然空压机在电动机带动下运转,但空压机不输出压缩空气,管路压力不再上升,当管路压力达到设定下限时,空压机进气阀打开,空压机输出压缩空气,管路压力上升,如此往复,这种方式的压力变化与图1类似,整个运行过程电动机保持运行,避免了频繁起停,适用于大功率的电动机驱动。

目前空压机的运行控制采用空压机压力阀门控制的方法居多,这种方法不考虑电动机的运行控制,对电动机只须设计其启动控制,对空压机中的大功率电动机,一般采用两种方法[3],即线绕式异步电动机的转子串频敏电阻方法和定子的Y-△启动方法。线绕式异步电动机转子串电阻的启动特性如图2所示。

图1 管路压力变化图

图2 转子串电阻起动特性示意图

这种方式,电动机的启动转矩大,但电机的启动电流冲击仍然很大,同时转子电刷机构增加了电动机的结构复杂性;定子Y-△启动,即电机启动时定子接成Y形,电机正常运转时定子接成△形,这样可以降低启动电流,但也降低了启动转矩,增加了相应的启动装置。总之,上述传统控制方式存在的问题是明显的:

(1)管路空气压力波动较大;

(2)空压机频繁加载卸载造成电网电压波动大;

(3)空压机总处于高速运转状态,造成空压机机械故障增多和空压机机体温升高;

(4)空压机运转噪声大,此噪声一方面由空压机高速运转产生,另一方面在空压机气阀动作时产生;

(5)电动机运转效率低,能耗大,尽管空压机处于卸载时,电动机负载小,消耗的电能小,但大功率电动机在轻载时的功率因数很低;

(6)空压机运转状态不能实时监控。出于对空压机运行的节能、环保和减少故障考虑,对空压机运行加以控制很有必要[4]。

2 空压机运行的微机变频控制改造

随着微电子技术的发展,尤其是计算机技术和大功率半导体技术的日益成熟,为空压机运行的微机变频控制改造提供了可靠的技术支持,一方面,以大功率半导体器件为核心的变频控制技术解决了空压机的电动机的调速控制;另一方面,以微机为核心的检测监控系统解决了空压机运转的状态监测,这包括空压机运行中的冷却水、润滑油压力和机体温升的监测,保证空压机在这些参数不正常时自动停止空压机的运行,避免由于操作人员疏忽而造成空压机故障。同时,电子控制设备的价格大幅度降低也大大减少了改造成本[5]。

2.1 基于管路压力控制的电动机变频控制原理[6-7]

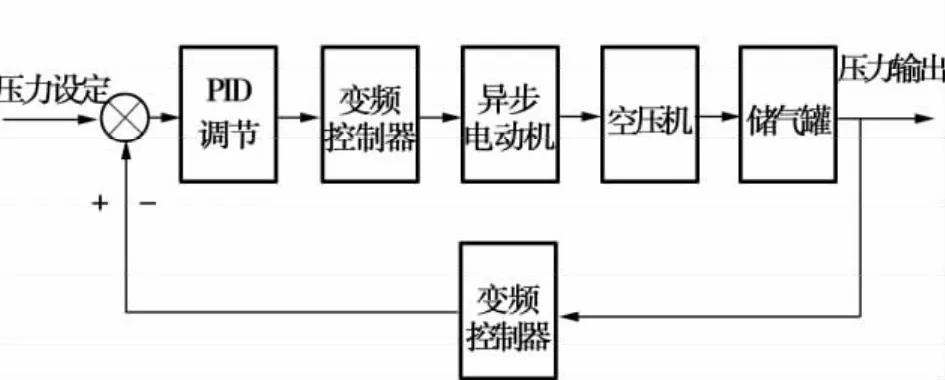

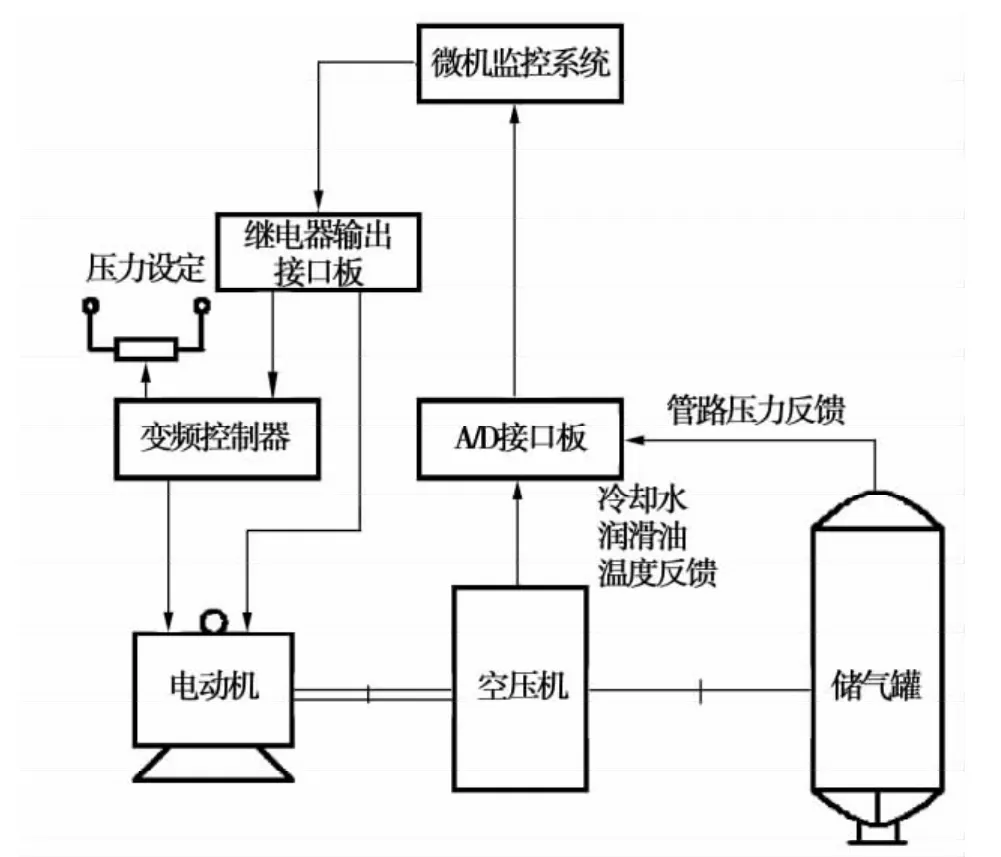

与传统的空压机运行控制管路压力的方法不同,变频控制方式是通过控制电动机的运转转速来控制空压机的单位时间出风量,从而达到控制管路压力的目的。其系统控制框图如图3所示

图3 管路压力控制框图

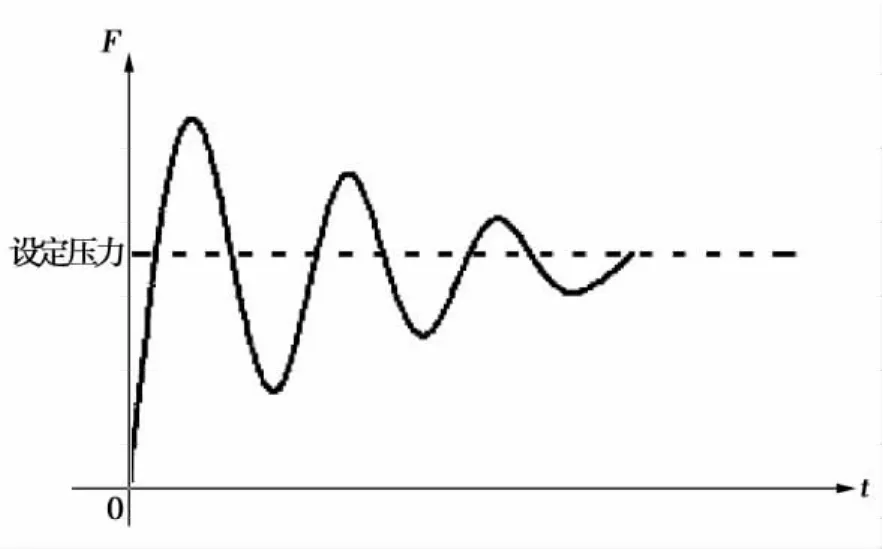

其控制过程是:通过压力设定和压力反馈的比较,得到被控量和期望值的偏差,经PID调节计算出变频器输出的控制异步电动机旋转速度的交流电频率值,由变频器输出相应频率和幅值的交流电,在异步电动机上得到相应的转速,直到管路压力与设定压力相同,其管路压力控制过程如图4所示,实际控制系统中往往采用变频控制器中内置的PID调节。

图4 管路压力变化示意图

2.2 空压机运行监测

空压机运行过程中,冷却水和润滑油的正常工作是保证空压机正常工作的必要条件,机体温升是反映空压机运行是否正常的因素之一。当然,反映空压机运行状态参数较多,其中上述参数的监测是方便可行的。

(1)机体温升监测

机体温度是空压机运行故障的综合反映之一,监测方法可以检测冷却水出口处的水温来间接反映机体温度;

(2)冷却水监测

冷却水监测是预防由于水泵故障等原因造成的冷却水供应异常,监测时可以监测管路中的水流量或水的压力,从成本和可靠性考虑,监测水的压力较为方便、经济;

(3)润滑油监测

润滑油监测目的是监测润滑油是否需要补充和润滑泵油器工作是否正常,比较方便的方法是监测润滑油压力;

上述检测方法,检测元件均安装于空压机外部管路,对空压机机体没有任何改装,安装工作量小,简单易行。

2.3 空压机运行的微机变频改造设计[8]

(1)空压机微机变频控制系统的硬件设计

系统组成简图如图5所示,系统由原空压机、电动机加上电动机变频控制器、微机监控系统和参数测量传感器组成。变频器根据空压机驱动电动机的功率选择,选择中考虑成本和系统组成方便,可选择带PID控制的风机水泵型变频器;微机系统配置多路AD转换接口板检测各压力传感器的模拟信号,配置多路继电器输出接口板用于变频器、报警输出和电机的接触器控制,配置通讯接口便于系统的联网,根据通讯距离选择相应的通讯接口如RS232C、422、485或加MODEM;压力传感器根据压力检测范围选择成本低、安装方便和接口设计容易的产品。

图5 空压机微机变频控制系统组成图

(2)系统监控的软件设计及参数调整

系统监控软件可包括以下功能模块:主界面模块、数据管理模块、密码输入模块、运行模块和在线帮助模块。主界面显示系统功能选择,包括数据管理、运行管理、帮助和退出。数据管理界面用于系统运行的数据管理,包括用气单位的用气记录、空压机运行的异常记录;运行管理界面用于空压机运行管理,包括进入运行状态的密码输入、运行中管路压力值、机体温度、润滑油压力值和冷却水状态显示,同时可显示系统的运行模式如设定运行或自由运行,还包括如自由运行、设定运行、停止运行和返回的命令按钮;在线帮助用于方便用户在线查询系统的使用方法。

参数调整的主要项目有各传感信号的数值整定和PID控制的参数整定,其中PID参数要经过多次试探,保证系统压力在短时震荡后稳定于设定的值。

(3)空压机变频控制改造后的节能分析

空压机变频控制的节能分析如下[9]:

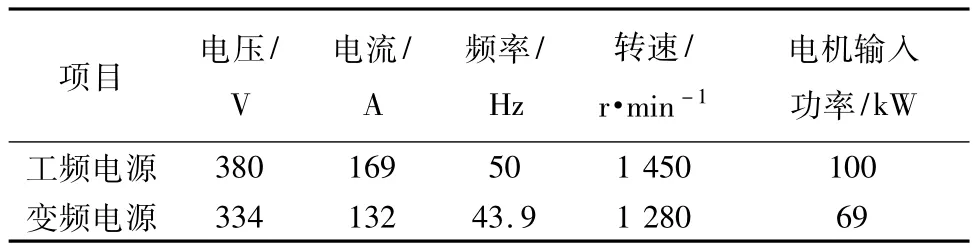

某75 kW和110 kW引风机的变频改造,改造前经过多组测试,表1为75 kW风机的测试参数,该风机在42 Hz就能满足井下抽风的要求[10-11]。

表1 75 kW风机的测试参数

由表1可知:运行时电流下降率

δ=I前-I后/I前×100%=117 -80/117=31.6%

节电率

δ=P前-P后/P前×100%=69.5 -39.8/69.5=42.7%

按每天24 h、每年300 d计算,每年可节约电能:

W=(69.5 -39.8) ×24 ×300=2.14 ×105kWh

表2 110 kW风机的测试参数

由表2可知:运行时电流下降率

δ=I前- I后/I前× 100% =169 - 132/169=21.9%

节电率

δ=P前-P后/P前×100%=100-69/100=31%

按每天24 h、每年300 d计算,每年可节约电能:

W=(100-69)×24×300=2.23×105kWh。

3 结论

实践表明,在大功率异步电动机驱动的空压机中采用变频控制和微机监控,可以大大降低空压机运行的故障率,降低空压机运行噪声,节约电能,在生产单位中有一定的推广应用价值。

[1]郭奇,任芳,杨田锋,等.模糊自适应内模控制在电加热锅炉温度控制中的应用研究[J].热能动力工程,2011,26(4):449-452.

[2]郭奇,杨秀利,任芳,等.基于预测模型的模糊——PID控制试验研究[J].热能动力工程,2011,26(3):343-346.

[3]邓星钟.机电传动控制[M].武汉:华中科技大学出版社,2002.

[4]陈重灿,陈家权,刘晓红.涡流法在风力致热上的应用[J].电网与清洁能源,2011,27(2):71-73.

[5]杨柱兴,常喜强,王维庆,等.对风电功率预测系统中预测精度的讨论[J].电网与清洁能源,2011,27(1):67-71.

[6]韩安荣.通用变频器及其应用[M].北京:机械工业出版社,2000.

[7]贾东梨,孟晓丽,宋晓辉.智能配电网自愈控制技术体系框架研究[J].电网与清洁能源,2011,27(2):14-18.

[8]刘现起,曹扬.分布式发电并联接入微网的控制技术研究综述[J].电网与清洁能源,2011,27(5):40 -46.

[9]张锦荣.风机变频调速节能的应用实例[J].节能,2001(2):38-39.

[10]李成喜,王焕新,陈国艳.发电厂锅炉引风机节能改造[J].节能技术,2012,30(1):91 -95.

[11]项丽,王冰,李笑宇,等.光伏系统多峰值MPPT控制方法研究[J].电网与清洁能源,2012,25(8):68-76.