独立焦化企业干熄焦技术经济分析

郑立国,祝新全,秦 强,王志伟

(河北南网电力节能服务有限公司,河北 石家庄 050011)

0 引言

干熄焦是一项采用循环惰性气体冷却焦炭回收余热资源的节能技术,与传统湿熄焦相比,干熄焦技术可节约用水,减少大气污染物排放,有效提高能源利用效率,同时提高焦炭质量,降低炼铁工序耗能,对于钢铁、焦化等高耗能行业节能效果显著[1-4]。我国自1985年上海宝钢引入日本4台75 t/h干熄焦装置以来,干熄焦技术在我国得到了迅速发展[5-9],国内大中型钢铁企业干熄焦普及率已达85%以上。但与世界发达国家95%以上焦炭生产能力布局在钢铁企业内部不同,我国焦炭生产能力约三分之二布局在独立焦化企业,这些企业干熄焦普及率很低,还不到20%,节能潜力巨大。为了加快独立焦化企业干熄焦技术的推广,本文分析了独立焦化企业干熄焦普及率低的原因,提出了一种适合独立焦化企业建设干熄焦的模式—EMC,对该模式下的经济可行性进行了分析,并将计算结果与燃煤供热发电项目进行了对比,最后提出了实施建议。

1 独立焦化企业干熄焦普及率低的原因

与自身建有焦化厂的钢铁企业相比,独立焦化企业干熄焦普及率偏低主要有以下原因:

1.1 废水处理

焦化企业在煤干馏、氨水冷却煤气等工艺中产生大量的焦化废水,焦化废水含有大量酚类、氰类、联苯、吡啶等难降解的有机化合物,还含有无机氟离子等无机物,污染物浓度高,难以处理,其中氨氮、COD很难达到排放标准。采用湿熄焦工艺时,湿熄1 t焦炭约消耗0.5 t水,企业每天产生的废水基本与湿熄焦耗水量平衡,焦化废水不需外排。采用干熄焦工艺后,钢铁企业可以将焦化废水送到烧结、炼钢等工序循环利用,独立焦化企业通常没有消化焦化废水的工艺,废水处理成了难题,只能配套深度水处理装置,投资和运行成本大大增加。

1.2 投资成本

独立焦化企业比钢铁企业建设干熄焦在投资上的增加除了深度水处理装置外主要有以下三个方面:

(1)干熄焦采用惰性气体冷却焦炭,最常用的惰性气体是氮气,运行中氮气的补充主要是通过干熄炉负压吸入空气与焦炭进行化学反应从而间接补充氮气。平时氮气主要用于仪表吹扫、停炉时水汽系统管道保养、事故状态下快速充氮备用。1套处理能力100 t/h的干熄焦装置氮气用量约为200 m3/h。钢铁企业建有制氧站,副产的氮气可以直接供应给干熄焦装置,对于独立焦化企业,如果没有焦炉煤气制甲醇等附属工艺副产氮气,则需要增加投资配套制氮装置;

(2)干熄焦装置设有汽轮发电系统,需要锅炉补给水和冷却循环水,有些钢铁企业建有现成的能满足干熄焦装置需要的制水车间和循环水系统,独立焦化企业则需要重新投资建设;

(3)干熄焦装置设备多、体积大,独立焦化企业早期建设的焦炉一般没有预留干熄焦场地,一旦建设干熄焦对原有设备的改造量较大,工程投资增加。

1.3 延伸效益

干熄焦与湿熄焦相比,避免了湿熄焦急剧冷却对焦炭结构的不利影响,机械强度、耐磨性提高,粒度更均匀,入炉焦比降低约2%,能为钢铁企业带来显著的经济效益。对于独立焦化企业,该效益属于延伸效益,在本企业内部不能直接体现,需要与下游钢铁企业客户进行商业谈判,受市场因素影响较大。

另外,干熄焦炭的水分约为0.1% ~0.3%,湿熄焦炭为2%~5%,而焦化企业向钢铁企业出售焦炭时是连带水分的,水分低给干熄焦带来的经济损失也需要商业谈判来争取,同样受市场因素制约。

1.4 市场状况

独立焦化企业容易受产业链上游煤炭企业、下游钢铁企业的挤压,抵御市场风险的能力较差。钢铁企业在遇到市场需求下降时,首先会减少外部焦炭采购。2008年以来受经济形势影响,焦炭市场低迷,独立焦化企业产能过剩,企业处于微利或亏损状态,再加上干熄焦装置投资较大,一套处理能力100 t/h干熄焦装置投资约1.4亿元,所以大部分独立焦化企业都没有足够的富裕资金建设干熄焦。

1.5 技术力量

钢铁企业有烧结余热发电、高炉煤气发电等多种余热余压发电技术,自身建有电站,有长期稳定的发电机组运行和检修队伍,能提供现成的技术力量,独立焦化企业则缺乏相关经验和技术力量。

1.6 国家政策

2005年发布的《国家钢铁产业发展政策》、2008年修订的《焦化行业准入条件》对钢铁企业焦炉配套干熄焦装置提出了强制性要求,但尚未有明确要求独立焦化企业建设干熄焦的政策,所以由于以上原因独立焦化企业很少主动建设干熄焦。

2 独立焦化企业建设干熄焦选择EMC模式的优点

合同能源管理,国内简称EMC(Energy Management Contracting),是20世纪70年代在加拿大、美国等欧美发达国家发展起来的一种基于市场运作的全新节能机制,合同能源管理项目的实施主体是节能服务公司(国外简称ESCO)。节能服务公司通过与客户签订节能服务合同,为客户提供能源效率审计、节能项目设计、材料和设备采购、工程施工、设备安装调试、人员培训、运营管理等一条龙服务,并从客户节能改造后获得的节能效益中收回投资、获取利润。在EMC模式下,用户零投资,没有资金、技术风险,在降低用能成本的同时获得节能带来的收益并最终拥有节能设备资产。EMC模式已成为美国、日本等发达国家普遍推行的、运用市场手段促进节能的服务机制,我国于20世纪90年代引入合同能源管理机制,“十一五”以来得到了快速的发展[10]。

EMC模式比较适合独立焦化企业建设干熄焦。对于独立焦化企业,不需要投入资金、技术,不受投资成本、技术力量、市场状况等因素的制约,在运营期享受延伸效益,运营期过后拥有全部节能效益和设备资产。对于节能服务公司,有技术和资金优势,尽管承担一定经营风险,但干熄焦技术节能量大,无燃料成本,国家政策支持,享有财政补贴和税收优惠,有较大的节能和环保社会效益。

3 EMC模式下经济评价指标计算

由于干熄焦技术方面已比较成熟,EMC模式下建设干熄焦项目的可行性主要取决于经济指标。下面以节能服务公司在某独立焦化企业投资建设处理能力100t/h的干熄焦装置为例,计算该项目的主要经济评价指标。

(1)基础条件

根据经验假设1 t干熄焦可生产0.55 t压力3.8 MPa、温度450℃的蒸汽,发电120 kWh,则处理能力100 t/h的干熄焦装置可配12 MW汽轮发电机组;项目总投资约1.4亿,自用资金和贷款各50%,贴现率取10%,贷款10年还清;EMC模式运营期为20年。

(2)运营期年收入

假设节能公司所分享的节能效益为全部售电收入,不含延伸效益、焦粉利润,不考虑财政补贴,税收减免。

发电机组负荷率取90%,年运行时间取7 200 h,则年发电量为:

12×103kW/h×90% ×7200h=77.8×106kWh

干熄焦装置厂用电率取经验值15%,则年供电量为:

77.8 ×106kWh×85%=66.1×106kWh

该焦化企业自用电量为45×106kWh,节能服务公司向焦化公司售电电价取0.60元/kWh,富裕电量上网电价取0.39元/kWh。则售电收入为:

0.60元/kWh×45×106kWh+0.39元/kWh×(66.1-45)×106kWh=3523万元

(3)运营期年成本

水费、材料费约200万元;检修费约431万元(结合实际情况取总投资的3.0%),人工费约100万元(16~20人),管理费约282万元(取年营业收入的8%),设备折旧按20年计提每年717.5万元。不考虑焦炭烧损,氮气、压缩空气的消耗计入厂用电率,蒸汽消耗假设取自汽轮机抽汽。

(4)计算结果

经计算该项目投资回收期为8.1年,资本金财务内部收益率为14%(所得税后),财务净现值为2621万元(所得税后),项目经济上可行。销售电价、检修费、负荷率是影响经济评价指标最重要的三个因素。不考虑节能服务公司向焦化公司所售电价的增加,将所发电量全部按照0.39元/kWh计算时,投资回收期为13.0年;检修费按800万元计算时,投资回收期为10.4年;发电机组负荷率取80%时,投资回收期为9.7年。

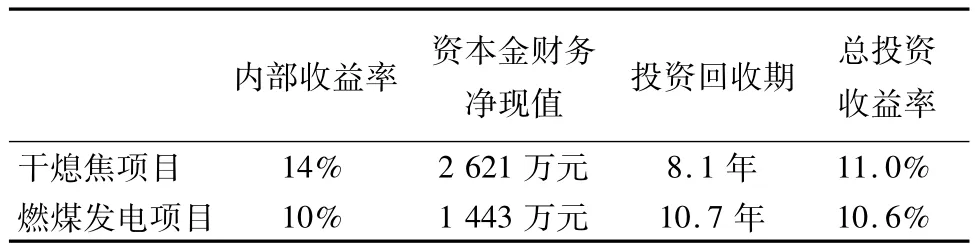

将以上结果与某300 MW燃煤供热发电项目的经济评价指标进行对比,见表1。

表1 干熄焦与燃煤发电项目经济评价指标对比

由上表可以看出干熄焦项目经济可行性优于300 MW燃煤供热发电项目,主要原因是干熄焦项目的燃料是免费的,而燃煤发电项目燃料成本开支较大,约占其经营成本的85%。

4 结语

(1)目前钢铁企业内部的干熄焦市场已经基本饱和,干熄焦主力市场开始由钢铁企业转向独立焦化企业。EMC模式能发挥节能服务公司的技术资金优势,顺应国家节能环保产业政策,经济指标良好,适合独立焦化企业选择。

(2)EMC模式下节能服务公司承担资金和经营风险,风险防控主要有两方面:一是在合作伙伴上优先选择进入《焦化行业准入条件》公告、经营状况好的焦化企业,严控合作伙伴的行业政策风险和经营风险;二是在节能效益谈判中除了售电收益外,争取获得部分焦炭延伸效益,以便尽快收回投资,降低资金回收风险。

[1]潘立慧,魏松波,等.干熄焦技术[M].北京:冶金工业出版社,2009.

[2]罗时政,乔继军,张丙林.干熄焦生产操作与设备维护[M].北京:冶金工业出版社,2009.

[3]上海五冶检修公司.干熄焦设备状态维护与检修技术[M].上海:上海交通大学出版社,2006.

[4]李红星,宁述芹.济钢干熄焦运行节能效益分析[J].节能技术,2004,22(1):61 -62.

[5]张欣欣,张安强,冯妍卉,等.焦炉能耗分析与余热利用技术[J].钢铁,2012,47(8):1 -4,12.

[6]倪菠,刘杰.重钢150 t/h干熄焦装置烘炉实践与分析[J].煤化工,2012,40(3):34 -37.

[7]张堃.新疆八钢焦化工程应用干熄焦技术[J].冶金能源,2009,28(6):12 -14,60.

[8]刘庆华,李红星.干熄焦余热锅炉入口循环气体温度的调节与控制[J].节能技术,2005,23(3):286 -288.

[9]刘庆华,李红星.干熄焦红焦烘炉的研究与应用[J].节能技术,2004,22(5):49 -51.

[10]黄芳,俞自涛,胡亚才,等.合同能源管理的现状分析和发展对策[J].节能技术,2011,29(4):375 -378.