MVR热泵精馏处理回收稀DMAC水溶液

杨德明,陶 磊,叶梦飞,杜 鹏

(常州大学 石油化工学院,江苏 常州 213164)

针对低浓度N,N-二甲基乙酰胺(DMAC)有机废水的处理回收,目前比较节能的回收工艺一般采用多效精馏[1-4],但能耗还是偏高。而机械蒸汽再压缩(MVR)热泵蒸馏技术[5-11]是将过程产生的二次蒸汽经压缩机压缩后,提高蒸汽的压力、温度和焓值,再将此高温高压蒸汽在换热器中冷凝放热,充分利用其二次蒸汽的潜热,以达到大幅度节能的效果。

本文针对DMAC沸点(166℃)较高的特点,提出了三种不同的MVR精馏回收工艺,采用Aspen Plus化工流程模拟软件,对三种工艺流程进行模拟计算和优化,研究分析MVR热泵精馏的特点,为DMAC废水的回收处理和MVR热泵技术在精馏领域的应用提供理论依据和设计参考。

1 基础数据

模拟基础数据见表1,规定塔底再沸器的传热温差为15℃。精馏塔选用填料塔,类型为 Mellapak500X型规整填料,等板高度 HETP取 0.4 m[12]。

表1 基础数据Table.1 Basic data

2 MVR热泵精馏工艺流程

MVR热泵一般适合于塔顶塔底温差不大的蒸馏过程[13-15]。由于蒸汽压缩机其压缩比一般不会超过2,因此若塔釜温度太高,经一次压缩后的蒸汽冷凝温度难以满足塔釜换热所需的温差要求,为此笔者提出了以下三种工艺方案:(1)MVR-常规两塔精馏工艺;(2)三级MVR单塔精馏工艺;(3)三级MVR三塔精馏工艺。

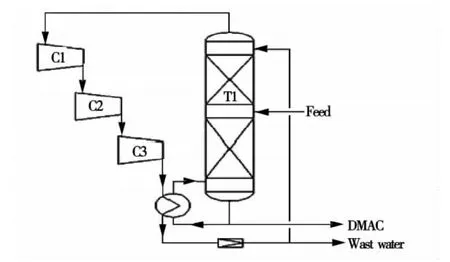

2.1 MVR-常规两塔精馏工艺(方案1)

MVR-常规两塔精馏工艺流程见图1。T1塔采用MVR热泵蒸馏浓缩,T2塔采用常规精馏,两塔均在常压下操作。T1塔顶蒸汽V1进入压缩机压缩后升温升压,为T1塔底再沸器供热,冷凝液经减压后部分回流,部分作为废水采出。T1塔釜液(DMAC浓缩液)进入T2塔,在T2塔内把剩余的水在塔顶脱除,T2塔釜液即为合格的DMAC成品。T1塔由压缩蒸汽供热,T2塔由外部蒸汽供热。

图1 MVR-常规两塔精馏工艺流程Fig.1 Schemeof MVR-convention double-tower distillation

2.2 三级MVR单塔精馏工艺(方案2)

三级MVR单塔精馏工艺流程见图2。由于塔底得到的是DMAC成品,因此塔底物料的温度约为155℃(DMAC含量为99%时的泡点温度)。单级压缩无法使塔顶蒸汽温度满足塔底传热温差的要求,因此必需采用多级压缩,以提高塔顶蒸汽温度。根据塔底温度以及规定的传热温差(15℃)可知,离开末级压缩机的蒸汽温度应达到170℃(155+15=170℃,饱和温度),对应的压力为0.8 MPa(绝)。该塔采用常压操作,规定每级压缩比为2,则采用三级压缩即可满足工艺要求。整个系统无需外部蒸汽供热,全部能耗由压缩机提供。

图2 三级MVR单塔精馏工艺流程Fig.2 Scheme of three stage MVR distillation

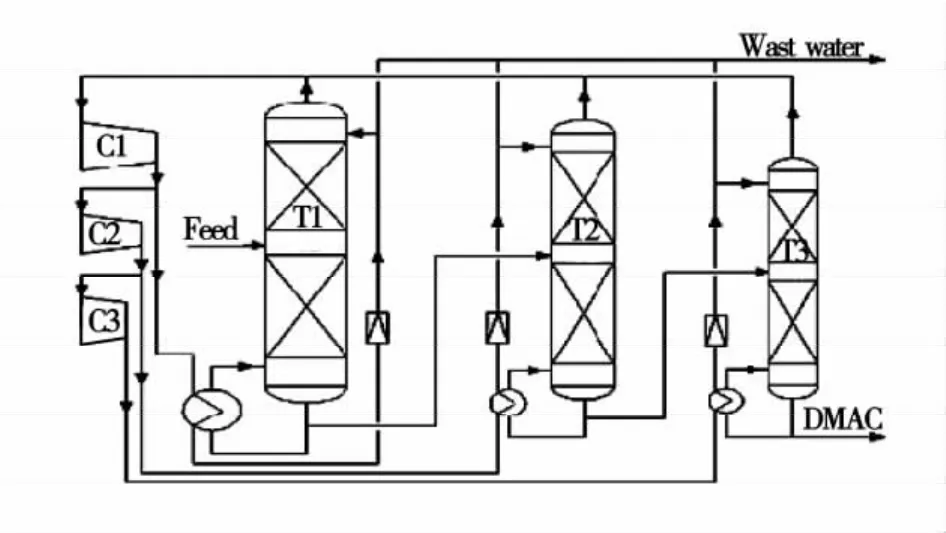

2.3 三级MVR三塔精馏工艺(方案3)

三级MVR三塔精馏工艺流程见图3。三个塔均在常压下操作,塔顶蒸汽汇集后进入C1压缩机。经一次压缩的蒸汽部分为T1塔底再沸器供热,部分进入C2压缩机再次压缩;二次压缩蒸汽部分为T2塔底再沸器供热,部分进入C3压缩机第三次压缩;三次压缩蒸汽全部为T3塔底再沸器供热。三个塔塔底换热后的冷凝液经减压后部分分配到各塔做回流,部分作为废水采出。整个系统无需外部蒸汽供热,全部能耗由压缩机提供。

图3 三级MVR三塔精馏工艺流程Fig.3 Scheme of three stage MVR - triplex-tower distillation

3 MVR热泵精馏工艺模拟

选用Aspen Plus软件中的RADFRAC模块模拟计算精馏塔、Compr模块模拟计算压缩机。选用NRTL-RK物性计算方法,以能耗最低为目标函数对各工艺进行优化计算。其中压缩机的热功比定义为制热量与压缩机的输入功率之比,表示压缩机热功转化的能力。

为考察比较以上三种MVR热泵精馏工艺的节能效果,笔者对常规单塔精馏工艺进行了优化模拟,结果见表2。

表2 常规单塔精馏模拟结果Table.2 Simulation results of convention single - tower distillation

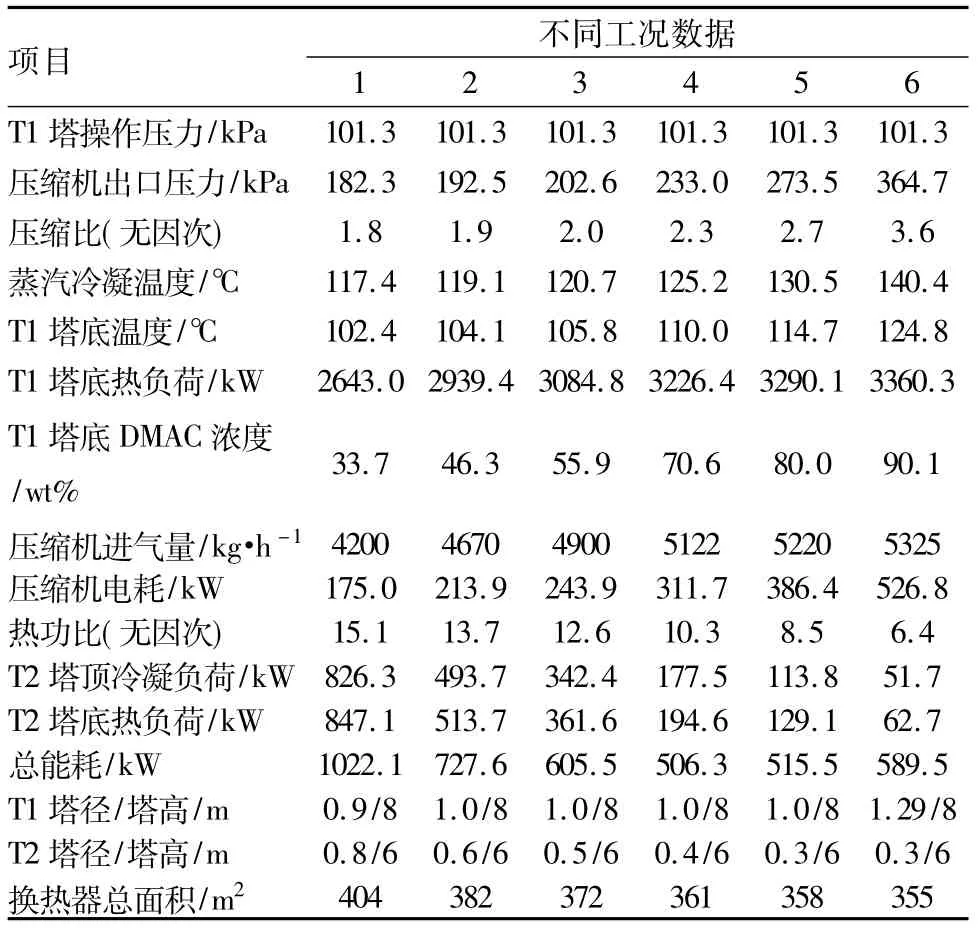

表3 MVR-常规两塔精馏工艺模拟结果Table.3 Simulation results of MVR -convention doubletower distillation

3.1 MVR-常规两塔精馏工艺模拟结果

增加T1塔塔顶的废水采出量,可以提高T1塔塔底DMAC的含量,导致塔底温度升高,为此必须提高压缩机的压缩比才能保证塔底再沸器规定的传热温差。因此T1塔塔底DMAC含量的高低势必同时会影响压缩机的功耗和T2塔的能耗。表3给出了不同T1塔塔底DMAC含量与各工艺参数以及能耗之间的关系。

由表3可以看出,随着T1塔底DMAC含量的提高,总能耗先下降而后又上升。考虑到目前压缩机压缩比的限制,因此采用压缩比为2,即T1塔底DMAC含量为55.9wt%的工况,该工况的能耗为605.5 kW。

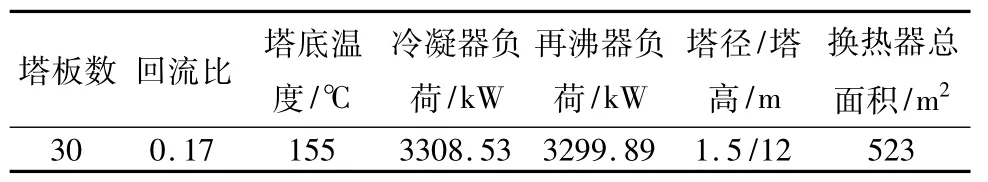

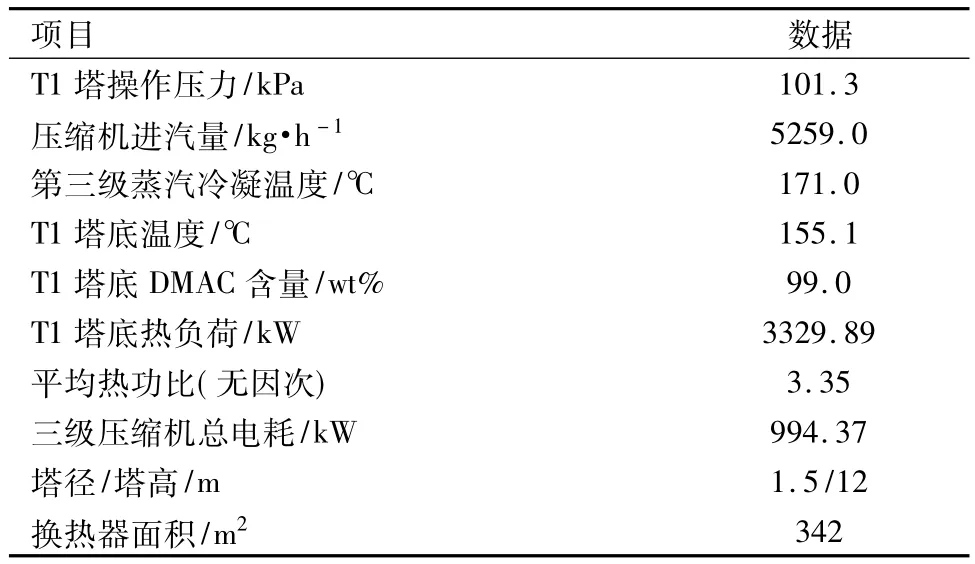

3.2 三级MVR单塔精馏工艺模拟结果

精馏塔采用常压操作,若规定每级压缩比为2,则采用三级压缩即可满足工艺要求。优化模拟结果见表4,该工艺的总能耗为994.37 kW。

表4 三级MVR单塔精馏工艺模拟结果Table.4 Simulation results of three- stage MVR singletower distillation

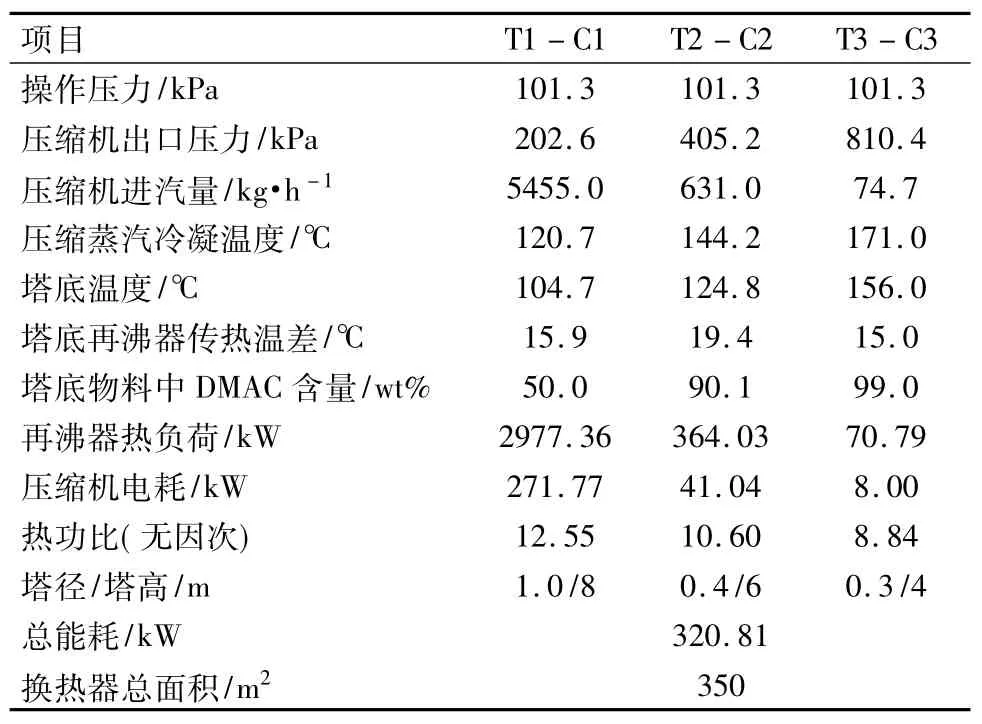

3.3 三级MVR三塔精馏工艺模拟结果

由于塔顶采出的水量与塔底物料中DMAC的含量有直接的关系,因此同时满足塔底再沸器的热负荷以及传热温差条件,就要求与之对应的压缩机的压缩量和压缩比也要相应的调整。在规定了每级压缩比为2的条件下,利用软件中的设计规定,对三级MVR三塔精馏工艺进行优化模拟,结果见表5。

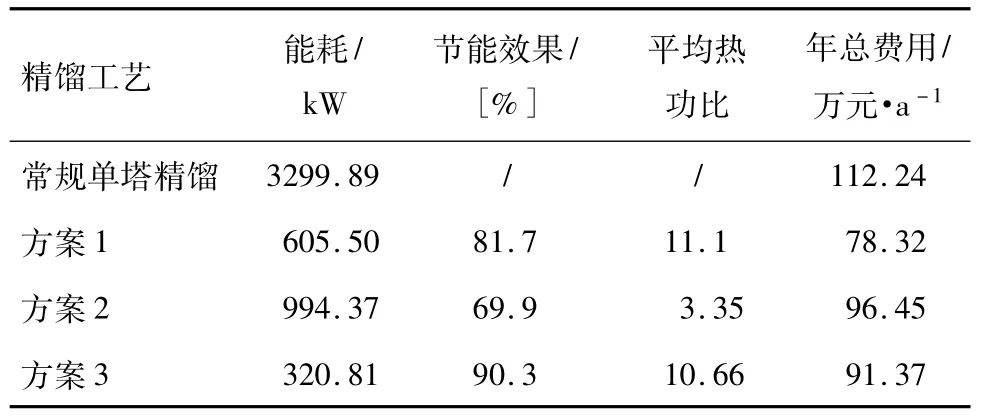

3.4 模拟结果汇总与综合经济效益评价

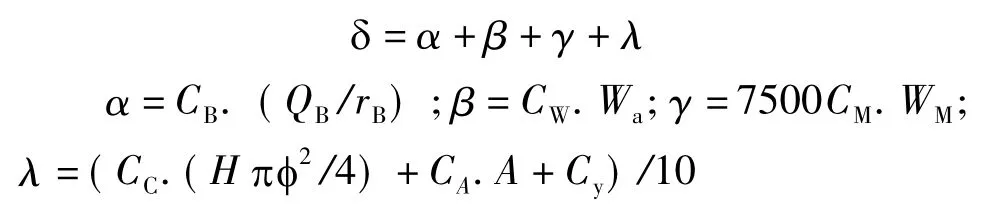

四种DMAC回收精馏工艺的能耗以及相应的热功比结果见表6,表中的节能效果是以常规单塔精馏工艺为基准计算得出。综合经济效益用年总费用进行评价。年总费用(δ)主要由以下四部分组成:塔釜加热蒸汽费用(α)、塔顶冷却水费用(β)、压缩机耗电费用(γ)以及设备折旧费(λ)。采用以下费用模型计算各精馏工艺的年总费用,假定设备使用周期为10年,结果一并见表6。

表5 三级MVR三塔精馏工艺模拟结果Table.5 Simulation results ofthree-stage MVR triplextower distillation

式中 CB——蒸汽单价/元·t-1;

CW——冷却水单价/元·t-1;

CM——电价/元·(kW·hr)-1;

CC——塔的造价/元·m-3;

CA——换热器造价/元·m-2;

Cy——压缩机造价/元·台-1;

QB——再沸器负荷/kW·a-1;

rB——蒸汽潜热/kW·t-1;

Wa——冷却水年消耗量/t·a-1;

WM——年消耗电量/kW·hr·a-1;

H——塔高/m;

A——换热器总面积/m2;

φ——塔径/m。

表6 各精馏工艺能耗与综合经济效益比较Table.6 Comparison of energy consumption and overall economic benefits for different schemes

由表6可以看出,采用MVR热泵技术处理稀DMAC溶液,可大幅度节约回收过程的能耗,其平均节能效果到达81%,就其三种MVR热泵精馏工艺而言,方案3的节能效果最好,且热功比也比较大。但就综合经济效益而言,方案2(MVR-常规两塔精馏工艺)是一条比较合适的新型节能技术方案。

4 结论

(1)MVR热泵精馏工艺非常适合处理类似稀DMAC溶液中有机溶剂的回收过程,可大幅度节约回收过程的能耗。

(2)单纯采用多级压缩以提高压缩比的方式,会导致压缩机热功比的下降,并不能达到最佳的节能效果,应视物系的性质和浓缩程度而定。

(3)对于本文提出的回收体系,三级MVR三塔精馏工艺最为节能,与常规单塔精馏工艺相比,节能效果到达90.3%。但综合经济效益评价结果表明,MVR-常规两塔精馏工艺是一条最为合适的新型节能技术方案。

[1]孙钦鹤,胡仰栋,伍联营.低浓度DMF废水的热集成回收新工艺[J].计算机与应用化学,2012,29(4):413 -418.

[2]岳金彩,闫飞,邹亮,等.精馏过程节能技术[J].节能技术,2008,26(1):64 -67.

[3]杨德明,廖巧,王杨.差压热耦精馏回收处理含二甲基乙酰胺废水的工艺研究[J].现代化工,2010,30(9):65 -67.

[4]王桂云,张述伟,刘长厚.双效精馏节能影响因素的研究[J].节能技术,2007,25(1):148 -151.

[5]庞卫科,林文野,戴群特.机械蒸汽再压缩热泵技术研究进展[J].节能技术,2012,30(4):312 -315.

[6]高丽丽,张琳,杜明造.MVR蒸发与多效蒸发技术的能效对比分析[J].现代化工,2012,32(10):84 -86.

[7]Christopher Enweremadu,Adekojo Waheed,Jeremiah Ojediran.Parametric study of an ethanol- water distillation column with direct vapour recompression heat pump.Energy for Sustainable Development,2009,13:96 -105.

[8]Díez E,Langston P,Ovejero G,et al.Economic feasibility of heat pumps in distillation to reduce energy use[J].Applied Thermal Engineering,2009,29(5):1216 -1223.

[9]杨德明,陶磊.基于多级蒸汽再压缩热泵的稀DMF水溶液蒸馏浓缩工艺[J].石油化工,2012,41(11):1298 -1301.

[10]戴群特,杨鲁伟,张振涛,等.蒸汽再压缩热泵系统用于固体干燥节能分析[J].节能技术,2011,29(4):353 -356.

[11]Kazuo Matsuda,Kenichi Kawazuishi,Yasuki Kansha.Advanced energy saving in distillation process with self-heat recuperation technology[J].Energy,2011,36:4640 -4645.

[12]俞晓梅,袁孝竞,等.塔器[M].北京:化学工业出版社,2010.

[13]G.Uday Bhaskar Babu,Etendra K.Pal,Amiya K.Jana.An Adaptive Vapor Recompression Scheme for a Ternary Batch Distillation with a Side Withdrawal[J].Ind.Eng.Chem.Res.,2012,51:4990 -4997.

[14]冯惠生,刘叶凤,单纯,等.蒸馏过程节能减排的策略与新技术装备[J].化工进展,2011(30):381-387.

[15]赵博,马国远,许树学.水蒸气再压缩热泵系统的性能分析[J].制冷技术,2012,32(2):29-32.