真空回潮机蒸汽喷射泵余汽热能的回收利用

张蒙生,袁永强,张振华,罗 健,毋玉莲

(河南中烟工业有限责任公司 漯河卷烟厂,河南 漯河 462000)

在烟草制丝生产线中[1],真空回潮机蒸汽喷射泵的作用是将储存在筒体内的烟片抽吸成9.80 kPa(绝对压力)的负压真空,完成片烟的膨胀松散、去杂气、杀虫、增温增湿工艺。蒸汽喷射泵需消耗蒸汽330 kg/批(锅)[2],排放的废蒸汽不仅造成热能浪费而且对环境产生噪声和腐蚀污染。废热回收一是直接吸收式,二是热交换吸收式,前者冷却水与乏汽及抽吸的筒体空气直接接触,热能初次回收彻底,但回收的热水被污染,不能直接利用,需要二次热交换,热能散热严重,因此虽有卷烟厂使用,但推广应用受到限制;后者通过换热器吸收,回收热水可直接被利用,回收效率高,但对换热器管阻有特殊设计要求。本文基于降低换热器管阻和提高换热效率为出发点,设计一种可回收蒸汽喷射泵废蒸汽的冷凝器,该冷凝器回收具有瞬时、间歇和大流量废蒸汽的特点,可作为该类型真空回潮机的配套产品使用,结果表明,蒸汽余热温度由110~120℃下降到80℃,冷却水温可提高到60~80℃,达到节能减排目的。

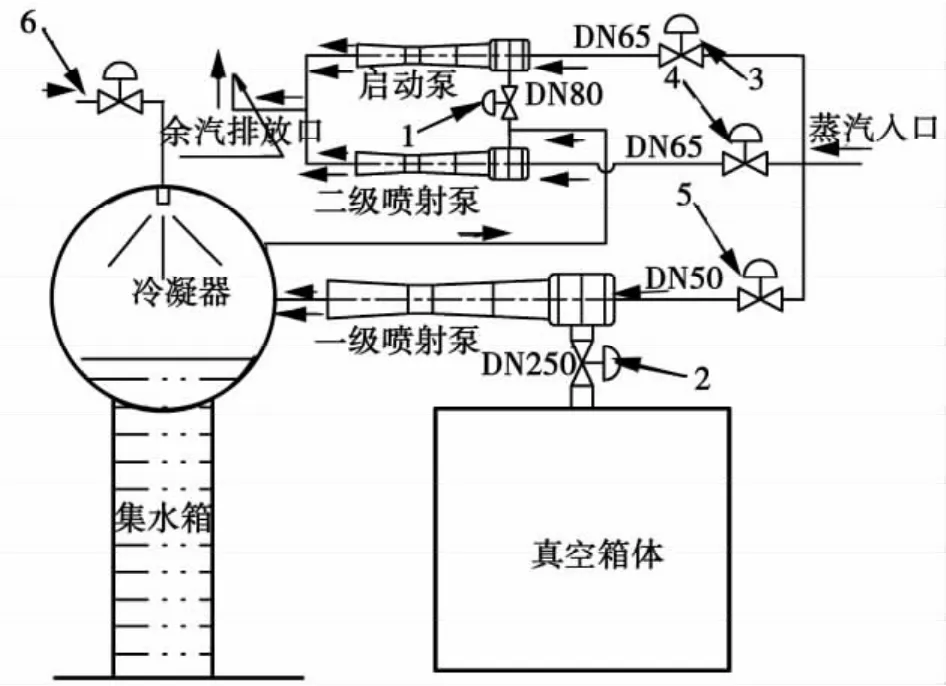

图1 蒸汽喷射泵工作原理图

1 真空回潮蒸汽喷射泵的工作原理和真空回潮工艺流程

本文以WZ1004型喷射式真空回潮机为例,其抽吸真空过程如图1所示。启动1、2和3、4气动阀,高速蒸汽流在启动泵和二级泵内产生真空,箱体内气体经一级喷射泵、冷凝器、二级喷射泵,随启动泵,与蒸汽混合经管路输出到室外排放。箱体内真空度迅速下降,当真空度达到13.32 kPa时,同时启动气动阀5,三泵同时抽吸箱体内气体。冷凝器吸收一级泵蒸汽,增大其流速,增强一级泵抽吸能力[3]。当箱体内真空度达到将真空回潮抽空温度设定10℃时,所有泵体停止工作。

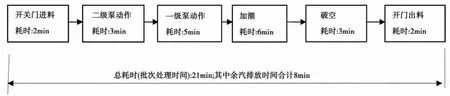

真空回潮机工艺过程如图2所示,根据喷射泵工作原理,只有启动泵和二级泵消耗的蒸汽被排出,一级泵蒸汽余热被冷凝器吸收。根据管径和工作时间,其排放余汽量占蒸汽总消耗的55%。每锅(批次)片烟处理时间为21 min[4],则消耗蒸气总量为2400×21/60=840 kg(蒸汽消耗2 400 kg/h)。其中,余汽排放时间8 min,余汽排放量为840×0.55=462 kg/批,批次余汽排放流量为3 465 kg/h。该废蒸汽排放特点为低压、间歇和大流量特点。

2 真空回潮机蒸汽引射器余汽热能回收系统的结构

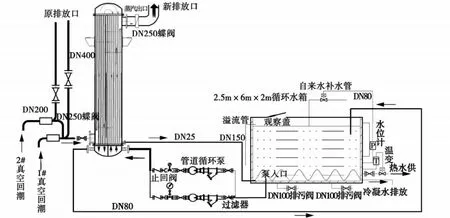

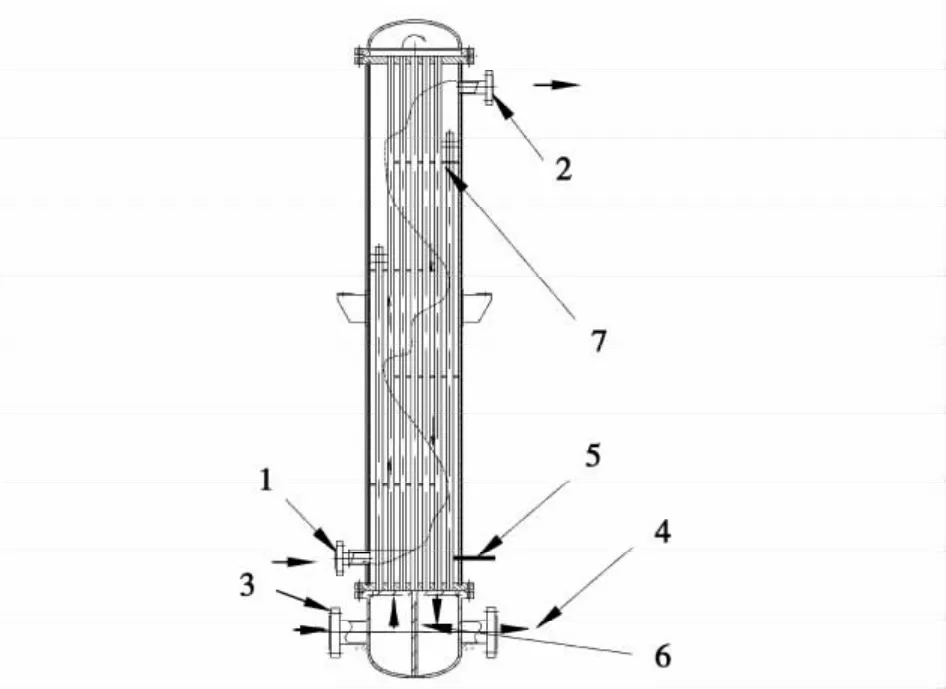

设计制作一换热器,将原对空排放的余汽经换热器冷凝,热能被冷却水吸收,冷却水被反复循环加热,提高其温度可被重新利用。其余热回收管网及设备布局如图3所示。具有温度为110~120℃的真空回潮二级喷射泵余汽,从冷凝器下部进入,蒸汽走散热管外,在导流板的导流下,降低流速,增大管程,其热能被散热管内流动的低温水吸收,进行热交换,蒸汽冷凝成水,凝结水从底部排水口排出,未完全冷凝的水蒸气从顶部出口排走;冷水自冷凝器底部走管内被加热,水在冷凝器中走管内双程,在顶部堵头折返,进行二次吸热,水被加温后从冷凝器中排走,冷凝水经水箱再次放热,排放掉的冷凝水热能被充分利用;冷却水不断循环从而提高其水温,达到能利用的温度。

3 热能回收核心技术——换热器(余汽冷凝器)的结构设计

3.1 换热器技术要求

批次余汽排放量大,而余汽排放流量更大,余热回收利用经济可行,但对其热能回收的核心部件换热器的设计选型提出更高要求。其换热器的基本参数应满足如下条件:

蒸汽流量:3 465 kg/h(脉冲流动,每21 min期间8 min排一次汽)

蒸汽入口压力:0.14 MPa

蒸汽入口温度:110℃

热交换效率:≥75%

冷却水温度:≤40℃

热媒入口管径:Φ250

管阻尽可能小

图2 真空回潮机工艺流程

图3 真空回潮机蒸汽引射器余汽热能回收管网图

3.2 换热器设计方案

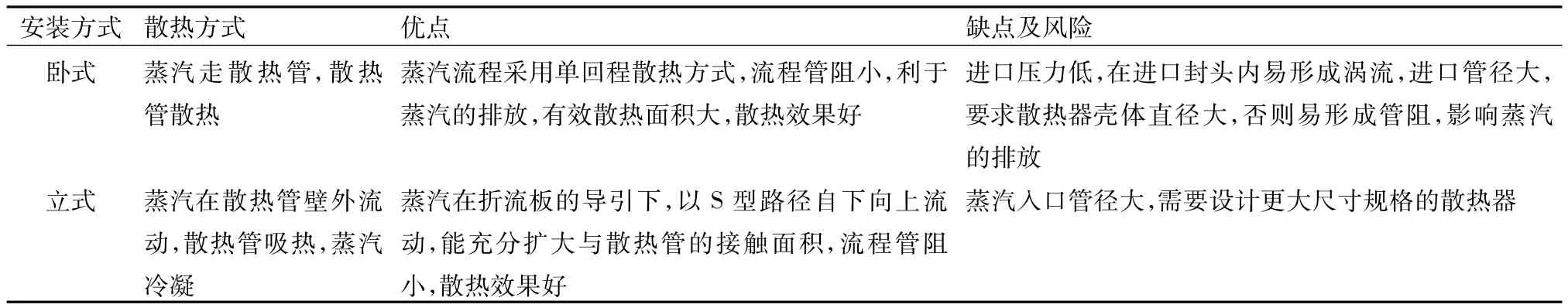

管壳式换热器是一种成熟的标准化产品,它具有散热效果好,设计规范,计算简便,使用广泛等特点,其散热和安装方式对比如表1所示。

表1 散热器设计方案优化表

综上两套方案的比较,在对第二方案进行改进的基础上,可实行第二方案,即减少管阻对蒸汽排放的影响,如可对水循环进行双回程设计,增大水循环管程,加粗管壳直径,与原余汽排放管直径相匹配[5]。基于标准化的 BQM -DN800-0.6-70-2/25Ⅰ型固定管板管壳式换热器,按专用真空余热冷凝器进行设计,尽量减少管阻和提高换热面积和换热效率。

3.3 余热冷凝器热管的设计计算

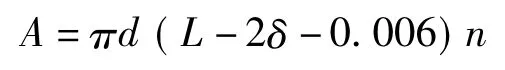

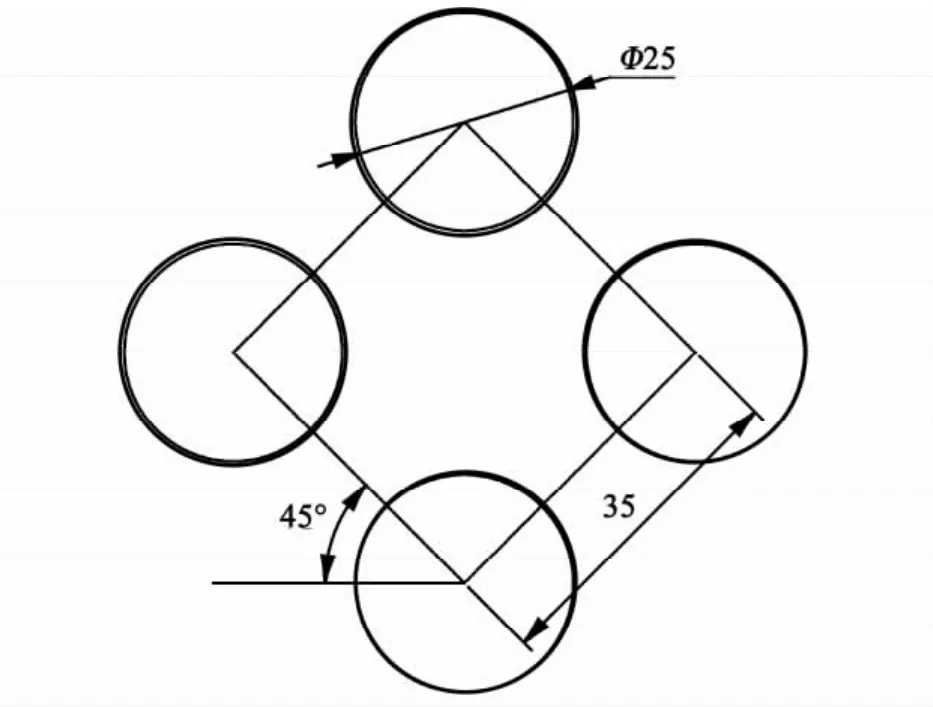

为保证蒸汽在冷凝过程中有良好的散热,采用焊接铜管[6],为了便于清洗,采用标准的25×2(外径×厚度)散热铜管,换热管采用双回程转置正方形排列,管间距为1.4 d(换热管外径),其排列规则如图4所示。按此规律,可在Φ800圆筒断面(管板放置2×181=362根散热管),管板侧视如图5所示。整体结构设计如图6所示,中间加隔板。

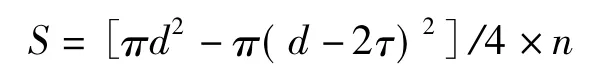

[7]散热面积 A 的计算

式中 d——散热管外径/m,取0.025 m;

L——散热管长度/m,取4 m;

δ——管板厚度/m,取0.015 m;

图4 散热管转置正方形排列图

n——管子根数/根,取362根。

则 A=3.14 ×0.025(4 -2 ×0.015 -0.006) ×362=112.6 m2

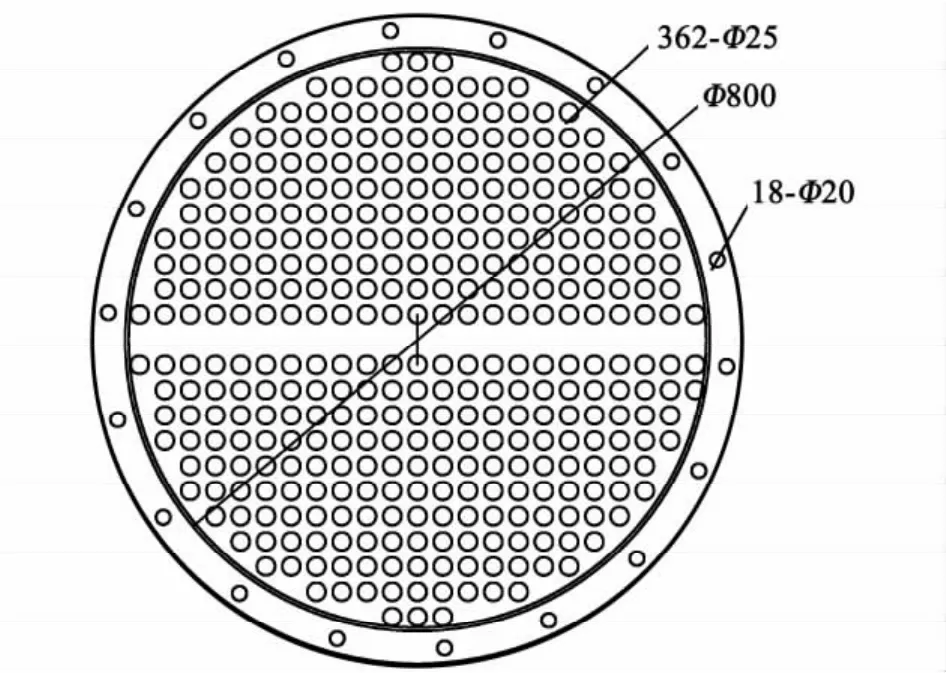

管程流通面积

式中 d——散热管外径/m,取0.025 m;

τ——散热管厚度/m,取0.002 m;

n——管子根数/根,取262根。

图5 散热管排列轴向图

图6 余热冷凝器结构设计图

S=[3.14 ×0.0252-3.14(0.025 -2 ×0.002)2]/4 ×181=0.026 m2(相当 DN180)

壳程流通面积

S=(πD2-nπd2)/4

式中 D——壳筒直径/m,取0.6 m;

d——散热管外径/m,取0.025 m;

n——管子根数/根,取472根。

S=(3.14 ×0.62-362 ×3.14 ×0.0252)/4=0.105 m2(相当DN365)

壳体为低合金钢圆筒,Φ800×6,长度4 m

蒸汽的压降值为15 ~35 kPa,(0.015 ~0.035 MPa)

冷却水流速:0.7 ~1.0 m/s

管内蒸汽流速:大于1.5 m/s

3.4 热负荷的计算

蒸汽冷凝过程可分为两个阶段,第一阶段,潜热释放;蒸汽由0.1 MPa(表压)110℃降至0 MPa(表压)100℃水蒸气[6],其热量释放为两种状态的总焓之差,为 2691.26 ~2675.71=15.55 kJ/kg;第二阶段由0.1 MPa(表压)100℃饱和水蒸气降至60℃热水继续释放热能,为其焓值之差,2675.71-376.96=2298.75 kJ/kg,两个阶段合计放热为2 314.3 kJ/kg。

余汽排放流量3 465 kg/h,批次排放量为462 kg,则每锅烟蒸汽冷凝释放的热量为2314.3×462=1069206.6 kJ

其瞬时热负荷为:1069206.6kJ/480s=2227.5=2.23 MW.

根据相关文献关于换热器热负荷计算公式[8],当水流量为13.9 kg/s时,水升温为:δT=38.1℃,总传热系数为450 W/m2·℃。

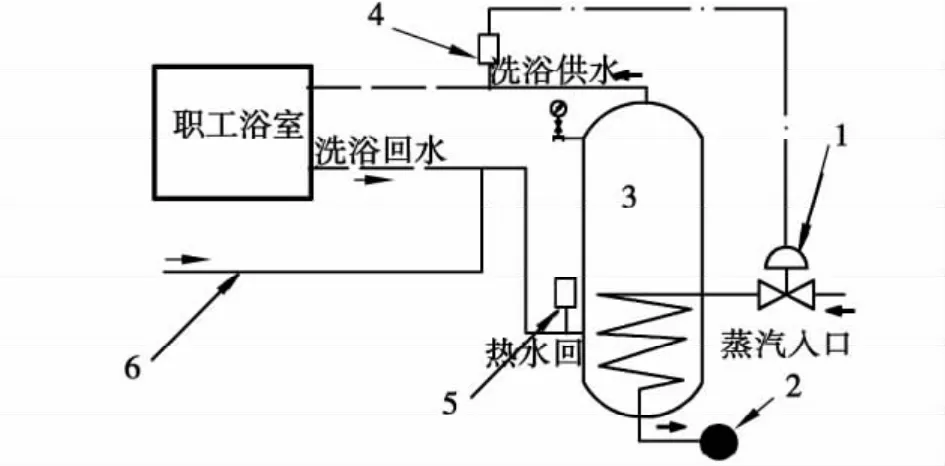

4 应用效果

将该管壳式冷凝器接入热回收管网中,如图3所示,水箱内热水经电磁阀排放,输送至洗浴热交换室内与盘管热水器回水口相连,用于职工洗浴的补水,当冬季管路散热温度下降时,经洗浴热交换蒸汽二次加热,确保常年供给浴室温度在设定的范围内。真空回潮机余热利用于洗浴管网如图7所示。

图7 真空回潮机蒸汽余热利用于洗浴管网图

漯河卷烟厂通过设计和安装真空回潮机余热回收系统,2011年安装运行2年来,日均卷烟产量1 100箱(约40 000 kg烟叶),回潮机批次处理烟叶能力为2 400 kg/批,日生产15批,累计排放余汽时间为2 h,回收热能2×2.23 MW·h,日产生60℃热水75 t,基本能满足日均300人职工洗浴需求。通过安装的能源计量仪表测试统计如表2。

表2 真空回潮机蒸汽余热节能技术经济对比表

表2测试统计表明,安装正常运行1年来,年节约燃料9.8万m3,折合费用27.4万元,经济效益和社会效益显著。

[1]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

[2]张振华,卓永冰.真空回潮机抽真空蒸汽余热回收的实现[J].中国设备工程,2011(6):9.

[3]姚光明,等.真空回潮工序对烤烟烟叶感官质量的影响[J].烟草科技,2011(3):5-8.

[4]张振华,邵国洋.卷烟工业企业基于关键节点的能源管理[J].能源研究与管理,2011(4):88.

[5]董昱廷,王海云,唐新安.风电机组状态监测系统现状研究[J].电网与清洁能源,2013,29(3):85 -89.

[6]于勇.管壳式换热器的设计计算[J].特种油气藏,2004,11(6):106.

[7]钱颂文主编.换热器设计手册[M].北京:化学工业出版社,2002.8.

[8]余晓福.水和水蒸气热力性质图表[M].北京:高等教育出版社,2009.02.