中小型循环流化床锅炉分离器改造

林金辉

(福建省东锅节能科技有限公司,福建 福州 350000)

0 引言

近年来随着我国“节能减排增效”政策的提出,90年代建立的中小型循环流化床锅炉由于分离效率偏低、分离器失效、高能耗等面临淘汰的危机,但通过对循环流化床锅炉的分离器技术改造后,不仅实现了节能减排的目的,而且也大大减少了企业的负担,因此对中小型循环流化床锅炉分离器改造研究成为了企业重点研究的对象。国内外学者企业也对此进行了相关的研究:美国黑狗电站2#煤粉锅炉通过在空气预热器前加装多管式旋风分离器改造成循环硫化床锅炉,取得了较好的效果[1];波兰Turrow电厂也进行了相关项目改造[2];此外日本、印度、俄罗斯等都为了满足节能环保增效而进行了相关改造[3-5]。在我国,魏治中对沉降器旋风分离器进行了直联改造[6];姚世伟等对480t/h循环流化床锅炉旋风分离器中心筒进行了改造[7];谭松对循环硫化床锅炉分离器设计与改造提出了一些改造意见[8];孔凡新等提出了220 t/h循环流化床锅炉分离器改造技术[9];张庆红提出了抛煤机锅炉改造成循环流化床锅炉的设计方案[10];薛立志等人对75 t/h循环流化床锅炉进行了节能技术改造[11]。基于以上,笔者结合实际工程改造,着重对几种典型的分离器技术改造进行了阐述。

1 循环流化床锅炉分离器简介

1.1 循环流化床锅炉分离器作用

循环流化床锅炉分离机构的主要作用是将大量的高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室的快速流态状态,保证燃料和脱硫剂多次循环、反复燃烧和反应[12]。这样方可达到理想的燃烧效率和脱硫效率。因此,循环流化床锅炉分离机构的性能,将直接影响整个循环流化床锅炉的出力、效率和运行性能。

1.2 分离效率低对循环流化床锅炉经济运行的影响

如果分离器效率偏低,颗粒将不能从烟气中有效的分离出来,这会使大量颗粒不经循环而一次通过炉膛,由此带来以下问题:

(1)未燃尽的颗粒无法通过分离器进行捕捉后送入炉膛内循环燃烧,直接带出,未燃尽的颗粒得不到有效燃烧,必然导致飞灰含炭量较高,锅炉效率低而影响锅炉的运行经济性;

(2)由于分离效率低,尾部受热面直接受到浓度较高的含尘气流的冲蚀,加剧尾部受热面的磨损,影响设备使用寿命,以及增加尾气除灰设备的能耗;

(3)进入循环回路的循环灰量减少,循环量下降,不能有效控制床温,影响锅炉的高负荷运行及炉膛传热特性,造成锅炉的出力不足;

(4)炉内脱硫剂一次带走,未能进行多次循环、反复燃烧和反应,影响脱硫效率。

1.3 旋风分离器工作机理

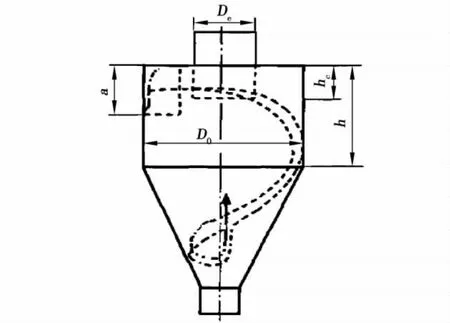

旋风分离器是目前在循环流化床锅炉燃烧技术领域运用的最多的气固分离装置。该装置最常见的型式由圆柱形旋流筒体和圆锥形加速段两部分构成。两相流气体沿切向引入筒体后主体部分以筒壁为边界作螺旋向下运动,此为外旋气流。旋转产生的离心力使重度大于气体的固体颗粒脱离气体主流汇聚到筒壁,并在进口动量和重力的作用下沿筒壁下滑至加速段,由其下口排出后经料腿、回灰阀等回送到炉膛。旋转下降的外旋气流到达锥体后受圆锥形壁面制约而向分离器中心收缩,由于旋转矩不变,故其切向速度不断提高。当气流到达锥形加速段下端某一位置时,开始以同样的旋转方向反弹上升,继续作螺旋形流动,形成内旋气流。失去所携固体成分的内旋气流经排气芯管离开分离器(如图1所示)。

图1 旋风分离器结构简图

2 循环流化床锅炉分离器技术改造典型实例

2.1 多管旋风分离器改为上排气旋风分离器

某实业公司15 t/h改造锅炉在当时的技术条件下采用多管旋风分离装置,现存在燃烧效率低、运行煤耗高以及故障率高等缺陷。

2.1.1 原因分析

通过现场考察分析,由该锅炉运行中床温易控制在较高区域、炉膛上部温度低、运行中不排灰等现象判断煤耗高的主要原因是飞灰分离效率低,因为分离效率低至少造成:(1)200 μm以下的煤粒子一次通过炉膛,大大减少了细粒子在炉内的停留时间;(2)炉内飞灰浓度低,造成炉膛内温度梯度大,不能形成有利于煤粒子燃尽的较高的高温区域。该循环流化床锅炉分离器选用多管旋风分离器,多管旋风分离器的分离效率低,运行时容易积灰堵塞,旋风分离器易于磨损失效,严重时造成分离器失去分离作用。

2.1.2 改造措施

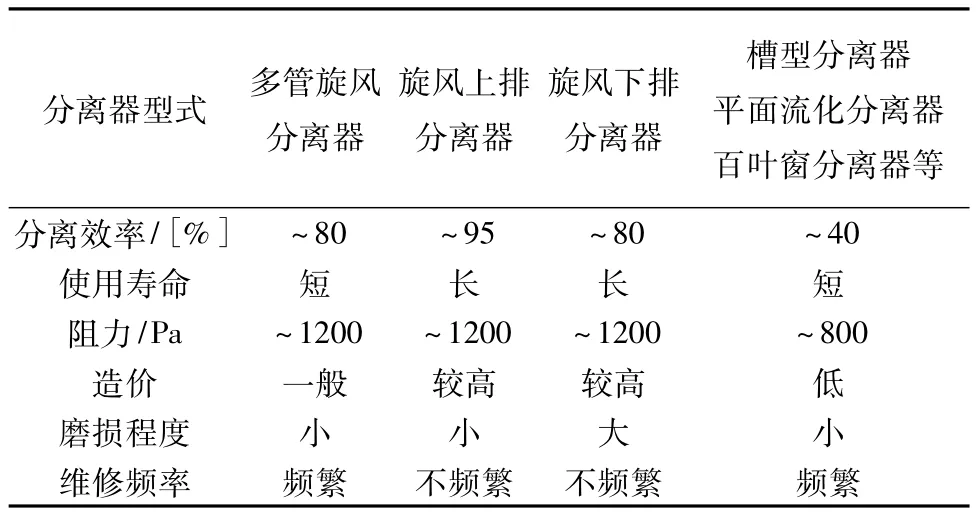

选择合适的分离装置以提高分离效率是改善该锅炉燃烧状况的关键。循环流化床的分离装置种类繁多:旋风上排气分离器、旋风下排气分离器、多管旋风分离器、U型分离器、槽型分离器、方型分离器、百叶窗分离器、平面流分离器等。根据国内外普遍的设计和运行经验作综合比较,可以看出旋风分离器因在众多分离装置中最成熟可靠而备受青睐。这些分离装置虽然各有优缺点,但从实际运行的效果看,旋风上排气分离器最适合用于燃烧福建无烟煤的锅炉。下面我们列表分析目前投运的各种分离器的分离性能,进行比较(如表1所示)。

综合上述分析,我们采取两个分离效率高、对省煤器影响小的上排气旋风分离器取代原有的多管旋风分离器。这样,不但可以提高燃烧效率,而且锅炉的带负荷能力也可以提升。

表1 各种分离器的分离性能比较

2.1.3 改造效果及经济性分析

(1)改造后运行,锅炉出力增加,锅炉热效率提高,故障率降低;

(2)改造前后的平均煤耗(煤的热值约为16 747 kJ)由3.125 t/h 降低为2.875 t/h,每小时煤耗减少0.25 t,按年运行6 000 h,无烟煤价格650元/t计,年节约燃料成本97.5万元;

(3)技改投资的28万元,只需运行三个半月即可收回。

2.2 旋风分离器尺寸结构不合理改造

某化工厂有台YG-75/3.82-M1的循环流化床锅炉。运行中经常出现以下问题:(1)锅炉出力不足;(2)尾部受热面磨损严重,运行周期短;(3)锅炉飞灰含碳量较高,热效率较低。

2.2.1 原因分析

本台锅炉的分离装置是在炉膛出口处设有两个由磷酸盐耐火砖砌成的旋风分离器。含灰烟气在炉膛出口处分为左右两股进入两个旋风分离器。经分离器分离出来的固体颗粒返回炉膛再燃烧,相对干净的烟气通过分离器顶部的中心筒排出。烟气经过过热器、省煤器和空气预热器进入尾部烟道。

通过多方面的摸索、分析与试验,确认造成以上问题的主因是分离器的结构不合理造成分离效率低,分离器捕捉的回灰量较少,造成炉膛内灰浓度偏低,无法建立起正常的物料循环,从而直接影响锅炉的出力。由于分离效率低,尾部受热面直接受到浓度较高的含尘烟气的冲蚀,导致过热器和省煤器管磨损严重,泄露造成停车,运行周期较短。又由于灰粒不能得到多次循环燃烧,必然导致飞灰含碳量较高,锅炉效率低。

2.2.2 改造措施

分离器的效率和阻力是评价其性能的主要指标。

影响旋风分离器特性的因素主要是结构、粉尘的物理性质和分离器的运行参数。运行参数包括进口风速、烟气温度、粉尘浓、粉尘粒径度、切向进口形状、中心筒直径、中心筒长度和固体的再夹带等。由于烟气旋流在中心筒与分离器壁面之间运动,因此中心筒插入深度直接影响分离器性能。

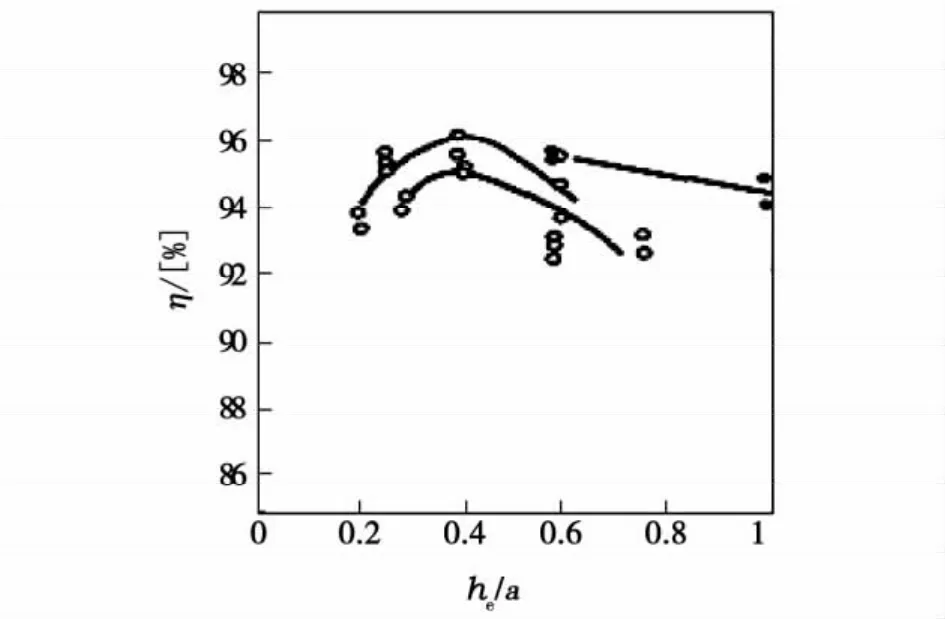

(1)中心筒长度对分离效率的影响如图2。由图2可以看出,随着中心筒长度增加,分离效率提高。当中心筒长度大约是入口管高度的0.4~0.5倍时,分离效率最高,随后效率随着中心筒长度增加而降低。因此,中心筒过短或过长都不利。中心筒插入过深会缩短其与锥体底部的距离,增加二次夹带机会;插入过浅,会造成正常旋流中心的弯曲,甚至破坏,使其处于不稳定状态,同时也容易造成气体短路而降低分离效率。

图2 中心筒长度对分离效率的影响

(2)中心筒长度对压力损失的影响如图3。中心筒的压力损失主要是筒内摩擦和气流耗能。中心筒过长或过短压力损失都增加,而当中心筒长度为入口管高度的0.4~0.5倍时,压力损失最小,此时分离效率也最高。

图3 中心筒长度对压降的影响

(3)中心筒直径的影响。一定范围内,中心筒直径越小,中心筒体积越小,使分离器有效分离空间增大,大大减少二次风夹带的细粉颗粒数量,使更多的细粉被分离出来。当De/Do=0.3~0.5时,分离效率已较高,压力损失也较小。再缩小直径,分离效率提高不大,但压力损失急剧上升。

通过以上分析,决定针对分离器中心筒结构进行如下改造:

(1)调整中心筒直径与长度。把旋风分离器中心筒直径由原来的1 500 mm改成1 200 mm,中心筒长度1 925 mm改成1 835 mm。在保证压降小于2000 Pa的前提下,缩小中心筒直径以提高分离效率,且De/Do=0.375(在0.3 ~0.5 范围内),在保证分离效率不降低的条件下,缩短了中心筒长度,使压力损失减少。

(2)改造中心筒内部结构。原中心筒内部用钢板沿轴向十字交叉支撑以防止中心筒热变形,但对上升气流产生一定阻力。改造后,用筒外的加强筋防止中心筒热变形。这样,中心筒的通流面积增大,阻力减小。

2.2.3 改造使用效果

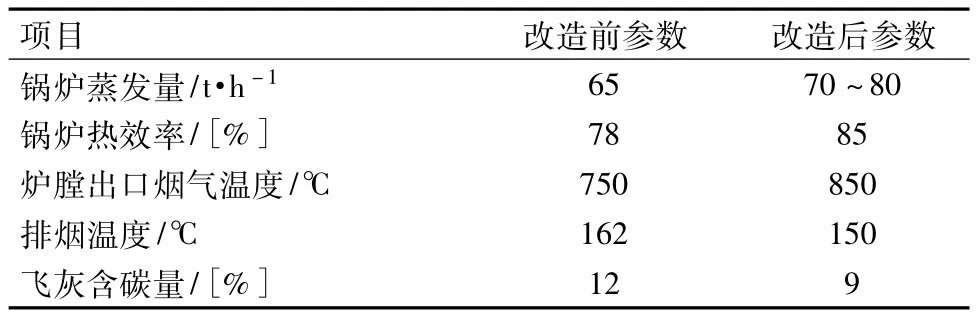

改造后,经多次检验测试运行效果较好,锅炉参数达到设计要求,而且运行周期较长,能在满负荷状态下稳定运行。改造前后锅炉的运行参数对照如表2所示。

表2 改造前后锅炉的运行参数对照表

由于分离效率的提高,脱硫效率也有很大提高,使二氧化硫排量达到了国家环保要求。该锅炉的改造投资在25万元左右,锅炉改造完后,由于出力提高,耗煤减低和风机耗电量降低等,可在很短时间内收回投资,其经济效益非常可观。

2.3 旋风分离器防磨措施改造

某化工厂的1台35 t/h循环流化床锅炉自投运两年多以来,各项指标均达到设计要求。但旋风分离器磨损严重,先后多次造成停炉检修,给正常的生产造成极大的影响。

2.3.1 原因分析

该35 t/h循环流化床锅炉的两个旋风分离器左右对称布置在炉膛水平烟道出口。分离器采用下出灰、上排气方式,分离后的烟气通过布置在分离器上部的连接烟道引出,进入省煤器上部烟道。分离器捕捉下来的返料灰通过J阀回料装置送入炉膛循环燃烧。

该台锅炉运行了两年多,先后多次发现分离器中心筒磨穿(如图4所示)和内衬耐磨可塑料多处脱落(如图5所示),其他部位也有磨损痕迹,此外分离器入口处、迎流面等局部磨损严重。

图4 中心筒冲蚀情况

图5 可塑料脱落情况

从中心筒的磨损情况可以清楚地看出,被磨损部位都是由内侧往外壁磨的,同时烟气流冲蚀轨迹清晰可见(如图6所示)。

图6 改造后中心筒磨损情况

业主单位曾更换中心筒和出口转向室材料,采用12 mm厚的310S(0Cr25Ni20Si2)耐磨耐热不锈钢替代12Cr1MoV,并对筒体耐磨可塑料进行修补。使用不到一年又被磨穿,情况与上述基本相似。

根据上述的现象分析造成磨损的主要原因是:

(1)该分离器区域的烟气流速设计过快,加剧了分离器的磨损。

(2)锅炉厂在设计时,低估了旋风分离器恶劣的工作环境,没有充分考虑中心筒的磨损问题(其内壁没有衬任何耐磨材料),使高速的含尘烟气直接冲刷、撞击金属元件而造成严重磨损。

2.3.2 改造措施

公司技术人员在现场充分调研的基础上,借鉴其他锅炉的成功经验,采用以下两方面措施对分离器进行技术改造,取得了良好的效果。

(1)主动性防磨措施

结合循环流化床锅炉的燃烧机理,根据磨损情况可以判断,分离器的磨损是受到含尘烟气的高速撞击和冲刷而造成的,即是一种冲蚀磨损。对于循环流化床锅炉而言,冲蚀磨损的影响因素主要有粒子速度、粒子浓度、粒子颗粒度、环境温度、材料性能及冲蚀时间等。根据有关试验得出经验公式。

即:磨损率ε与粒子浓度p成正比关系,与粒子颗粒度d成二次方关系,与粒子速度υ成三次方关系。其中,煤的特性和烟气浓度是与锅炉给煤密切相关的,一旦原煤确定后,其特性(硬度、可磨性等)就基本确定。由于循环流化床锅炉炉内是一个高灰浓度区域,其运行时发生的磨损主要与烟气速度有关。根据以上分析,在本次改造主要是通过合理设置其烟气流速来主动的减小中心筒的磨损。

表3 分离器局部改造前、后参数对比表

通过以上的改造,降低了分离器区域的烟气流速,主动有效的减小了磨损。

(2)被动性防磨措施

鉴于公司在其他项目上的成功经验,采用“Y/V型金属销钉+纯刚玉耐磨耐火可塑料”对分离器进行技术改造:

①在分离器入口处、筒体内壁及中心筒内侧上焊接Y/V型金属销钉,布置间距为100 mm×100 mm;

②在金属销钉及分离器内侧刷上2~3 mm的沥青层;

③在分离器入口处、筒体内壁及中心筒内侧上金属销钉敷设一层厚度为70 mm的纯刚玉耐磨耐火可塑料。

施工时需注意以下几点:

①敷设可塑料前,将筒内的焊渣及杂物清除干净;

②严格按纯刚玉耐磨耐火可塑料生产厂家提供的施工工艺,将可塑料、添加剂、磷酸盐胶水按比例混合后,在搅拌机内充分搅拌至料色均一、手捏成团且不粘手后方可出料浇捣;

③将拌好的可塑料浇捣在分离器内侧后,应及时用橡皮锤沿同一方向或呈放射状方向捣打至实。敷设时,注意可塑料的施工厚度以盖过金属销钉5 mm为宜,过薄起不到防磨作用,太厚则容易脱落,必须按照规定厚度一次性布料,切忌在平行于工作面的方向上出现分层施工现象;

④耐磨浇注料施工时要正确留置膨胀缝,按约1 000 mm×1 000 mm的间距预留5 mm的膨胀缝,膨胀缝内可用石棉板填充。

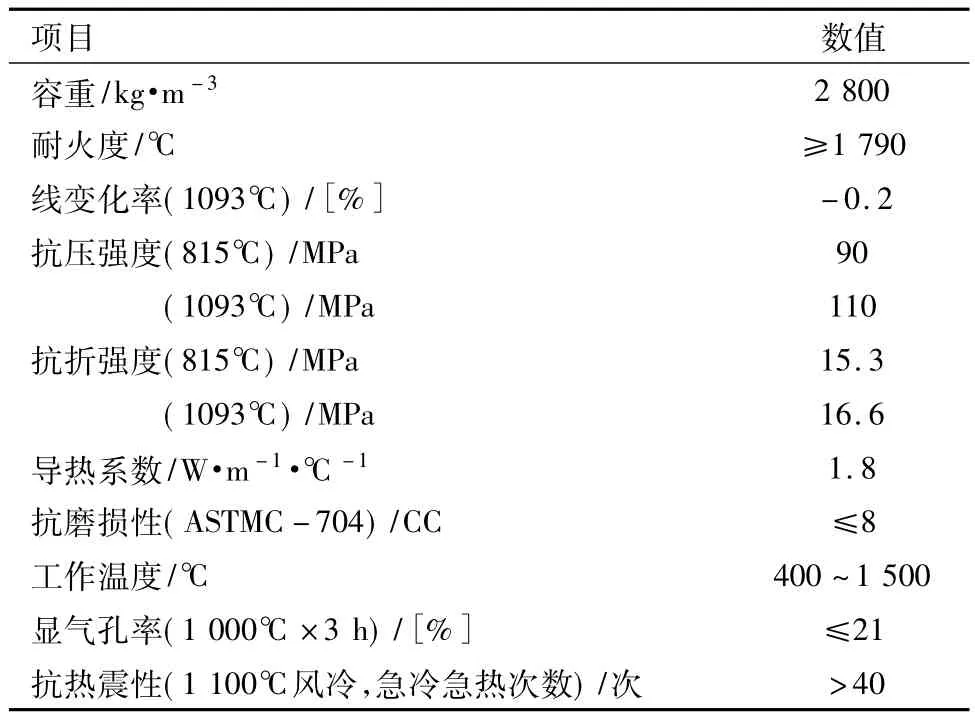

表4 纯刚玉耐磨耐火可塑料性能表[13-14]

2.3.3 改造效果及经济性分析

改造后运行20个月后进行检查,除分离器入口、迎流面和中心筒法兰等处表层有小面积脱落、磨损外,大部分耐磨耐火可塑料表面仍基本完好,没有明显的磨损痕迹(如图6)。锅炉平均效率提高1.50%,按年运行7 000 h计算,每年可节约标煤500 t,折合人民币40万元。根据目前的磨损情况,改造后的分离器运行周期可以达到3年。每年可以节约此项维护费用25万元以上,大大减低了检修人员的劳动强度和对正常生产经营的影响。技改投资额约26万元,只需运行四个多月左右就可回收。

3 结论

(1)经过技术改造后,旋风分离器和中心筒磨损得以改善,施工工艺合理、可行;

(2)与改造前相比,热效率和经济性大大提高,实现了“节能减排增效”的目的,也为同类产品改造提供切实的实践指导。

[1]Gobirsch G.M.,Weisbecker T.L.,Rosendahl S.M.AFBC retrofit at black dog:a project overview[C].Proc of the 1987 Inter.Conf on Fluidized Bed Combustion Ed.By Mustonen J.P.,Boston,Massachustts:ASME,1987:185 -189.

[2]Delong M.M.,Heinschel K.J.,Lawrenee C.C.O-verview of the AFBC demonstration projects[C].Proc of the1987 Inter.Conf on Fluiddized Bed Combustion Ed.By Mustonen J.P.,Boston Massachusetts:ASME,1987:132 -139.

[3]S.Kavidass,D.J.Walker,G.S.Norton,IR - CFB Repowering:A Cost一 Effective OPtion for Older PC-Fired Boilers[M].Power- Gen Americas'95,1995,10 -15.

[4]Sen,A.N.,Miller,L,Basu Dutta,A,Revamping of 4x58 M With pulverized coal-fired boilers with circulating fluidized bed firing[C].Proceedings of the International conference on Fluidized Bed Combustion,2003:125 -132.

[5]G.A.Ryabov,I.I.Nadirov.The implication of CFB technology for repowering of oldpulverized coal boiler[C].Proceedings of the 15th International Conference on Fluidized Bed Combustion,1999:3 -11.

[6]魏治中.沉降器旋风分离器直联改造[J].炼油技术与工程,2012,42(11):41 -43.

[7]姚世伟,赵俊平.480 t/h循环流化床锅炉旋风分离器中心筒改造[J].科技创新导报,2012(21):101-111.

[8]谭松.对循环流化床锅炉旋风分离器设计与技术改造的一些浅在分析[J].化学工程与装备,2012(5):119-121.

[9]孔凡新,刘建平,赵永刚.220 t/h循环流化床锅炉分离器技术改造[J].东北电力技术,2004(11):42-43.

[10]张庆红.35 t/h抛煤机锅炉改造为40 t/h循环流化床锅炉的设计方案[J].节能技术,2005,23(6):557 -567.

[11]薛立志,杨大哲,黄新元.75 t/h循环流化床锅炉的节能技术改造[J].锅炉制造,2008(3):27-29.

[12]岑可法,倪明江.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[13]姚佰洪,林观振.HMS高耐磨砖在循环流化床锅炉上的应用[J].江苏陶瓷,2003,36(2):29-30.

[14]吴剑恒.循环流化床锅炉旋风分离器的磨损及解决措施[C].福建省循环流化床锅炉技术协作网论文集,2002(12)