车用PET/PP分散复合熔喷吸音材料的研究

丁先锋, 王 洪

(东华大学 产业用纺织品教育部工程研究中心, 上海 201620)

车用PET/PP分散复合熔喷吸音材料的研究

丁先锋, 王 洪

(东华大学 产业用纺织品教育部工程研究中心, 上海 201620)

采用分散复合融喷技术分别制得PET/PP分散复合熔喷材料和羽毛/PP分散复合熔喷非织造材料,研究了材料厚度、面密度、熔喷纤维平均直径及分布对其吸收因数的影响,结果表明:吸收因数随着材料厚度的增加而增大,面密度对吸收因数影响较小,随着面密度的增加,样品的吸收因数也有所增大,但增幅较小;熔喷纤维直径在1.7~2.4 μm内变化时对吸收因数无显著影响。选用3M公司吸音产品和传统废纺毡吸音材料,对比分析了4种材料的吸音性能,结果表明:PET/PP分散复合熔喷吸音材料的吸音性能接近3M公司产品,而且其吸音性能优于传统车用废纺毡吸音材料及羽毛/PP分散复合熔喷非织造材料。

分散复合; 熔喷; 吸音材料; 吸收因数

随着汽车工业的发展,汽车用降噪材料的研制与应用已成为汽车噪声控制领域的研究热点。熔喷非织造材料以其超细的纤维结构、工艺流程短、可回收等特点,越来越多地应用于汽车降噪领域[1-2]。聚酯/聚丙烯(PET/PP)纤维作为一种特殊工艺成型的材料,已经逐渐取代普通纤维作为整车吸音材料进行使用[3]。美国3M公司研发的新雪丽Thinsulate系列车用降噪材料具有优越的吸音性能,但价格较高。降噪材料发展滞后直接制约了我国国产汽车行业的进步[4-5]。因此,开发一种降噪性能好、便于大规模生产的材料来满足国内中低档轿车的降噪需求,对于发展我国汽车工业、提高国产汽车企业的国际竞争力具有重要的意义。

本文重点介绍了PET/PP分散复合熔喷吸音材料的制备及其吸音性能,并与Thinsulate系列车用降噪材料、传统车用废纺毡吸音材料及羽毛/PP分散复合熔非织造材料进行物理性能及吸音性能对比,总结出一定的规律,对于PET/PP分散复合熔喷吸音材料作为车用吸音材料使用时的设计和选用具有一定的意义。

1 样品制备

1.1 PET/PP吸音材料的制备

PET/PP分散复合熔喷吸音材料是将骨架纤维和熔喷纤维通过熔喷技术结合而成,骨架纤维为三维卷曲涤纶短纤维,用于控制材料的厚度,平均纤维直径为25 μm,长度为60 mm;熔喷纤维采用熔融指数为1 800 g/(10 min)的聚丙烯切片制成,平均纤维直径为2 μm。涤纶短纤维的质量分数为35%。本文实验共包括2部分:1) 生产面密度均为350 g/m2,厚度分别为4、6、8 mm的样品;2) 生产厚度均为8 mm,面密度分别为320、360和410 g/m2的样品。其工艺流程为

短纤维→粗开松→精开松→气流输送

↓

聚合物→熔融挤压→计量过滤→纺丝→拉伸→立体接收

复合成型→卷绕

↑

纺粘布退卷

短纤维经过2道开松,经气流输送形成均匀分散的混合纤维流,在拉伸空气作用下聚集在双滚筒中间,上下表面粘合,制得PET/PP分散复合熔喷吸音材料。本文所述的1~6号样品由该工艺制备。

1.2 羽毛/PP非织造材料的制备

采用熔喷指数为35 g/(10 min)的聚丙烯切片,羽毛纤维是未经特殊处理,直接将鸭毛分离去杂而得到的绒丝和羽丝,纤维平均直径为26 μm,质量百分比为61%。其工艺流程为

聚合物切片→上料机→螺杆挤出机→法兰→弯头→模头→滚筒接收装置

实验时,人工将松散的羽毛纤维放置在熔喷纤维流下方,由牵伸热空气把羽毛纤维喂入形成混合纤维流,集结于接收滚筒上,制得羽毛/PP分散复合熔喷非织造材料。本文所述的7~8号样品由该工艺制备。

1.3 车用废纺毡吸音材料的制备

废纺毡吸音材料采用棉、涤混纺纤维为原料,纤维平均直径为24 μm,在半固化毡生产线上制得。其工艺流程如下,本文所述的9~10号样品由该工艺制备。

2台圆盘抓棉机→粗开松→大仓混棉→精开松→特殊气压棉箱→烘燥定型→分切成型

1.4 Thinsulate系列样品

为了更好地比较本文分散复合熔喷材料的吸音性能,对比分析了3种规格的3M公司产Thinsulate

系列样品,分别2047号、3047号和4047号。PET短纤维直径为25 μm,长度为60 mm,质量分数为35%,熔喷PP纤维直径为1.7~2 μm。

2 样品物理性能及吸音性能测试

2.1 厚度测试

根据GB/T 24218.2—2009《纺织品 非织造布试验方法 第二部分:厚度的测试》,对样品进行厚度测试。

2.2 面密度测试

根据GB/T 24218.2—2009《纺织品 非织造布试验方法 第一部分:单位面积质量的测定》,采用FA2004A型电子天平对样品进行面密度测试。

2.3 熔喷纤维平均直径的测试

根据GB/T 10685—2007《羊毛纤维直径试验方法 投影显微镜法》进行纤维细度测试,采用BEION F6纤维细度仪对熔喷纤维直径进行测试。放大倍数为20倍,测量50根纤维的直径,然后计算其平均值及CV值。

2.4 孔隙率的测试

非织造材料的孔隙率[6]是指材料的孔隙体积与总体积的比值,可以通过式(1)计算得到。

(1)

式中:m为材料的面密度,g/m2;ρf为纤维密度,g/m3;δ为材料厚度,m。

2.5 拉伸强度的测试

采用HD026NS电子织物强力仪,对样品进行拉伸强度测试。样品裁成条状,长30 cm,宽5 cm;预加张力为5 N,夹持距离为20 cm,拉伸速度为100 mm/min,纵向测5次,取其平均值,输出拉伸强度值。

2.6 吸音性能测试

采用丹麦B&K公司生产的3560 C-T41型单边阻抗管双传声(传递函数法)吸音测试系统对样品进行吸音性能测试。

3 结果与分析

3.1 吸音材料厚度与吸音性能的关系

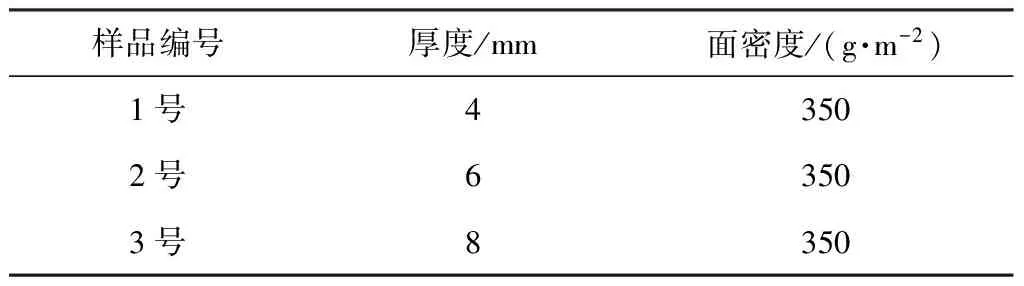

选取1号、2号、3号样品,样品的基本结构参数见表1。这3种样品具有相同的结构和面密度,熔喷纤维平均直径及其分布相近,厚度依次增大,可以较好地反映材料厚度与其吸音性能之间的关系。

表1 样品基本规格Tab.1 Basic specifications of samples

在不同入射声波频率下,1号、2号、3号样品厚度与其吸音性能的关系如图1所示。

图1 不同厚度样品的吸收因数曲线Fig.1 Sound absorption coefficients of samples with different thicknesses

从3条曲线的走向来看,3种样品在全频波段内表现出相似的吸音性能规律,随着入射频率的升高,吸声系数逐渐增大,即吸声能力逐渐增强。

根据声学理论[7],多孔吸声材料可以看成是由毛细管组成的三维杂乱复合体,声波在多孔材料中传播时,会表现出毛细管中的声学特性。毛细管中的声能吸收因数为

(2)

式中:α为声波衰减系数或称细管黏滞吸收因数;c为声速;r为毛细管半径;ρ为空气密度;η为流体的切变黏滞系数;ω为频率;b为引入参数。

由式(2)可知,细管的吸收因数与管子的半径r成反比,与频率ω的平方根成正比,即管子越细或频率越高,由黏滞产生的声能吸收效应就越显著。说明入射频率越高,多孔材料的吸声能力越强。

对图1所示曲线进行分析,可以得出以下几点结论:1)当声波入射频率为1 600 Hz时,样品的吸收因数曲线都存在1个拐点。这是因为在测试过程中,由中低频测试转向中高频测试时,需要把阻抗管由大管换成小管,测试系统本身会造成一定的误差。2)在低频波段,样品的吸收因数都比较低,吸声能力比较差;在高频波段,样品的吸收因数比较高,吸声能力较好。这是因为低频时,孔隙中的空气在单位时间内的振动次数较少,对声波的衰减作用不大,故吸收因数很低。而高频时,声波可使空隙或间隙中空气质点的振动速度加快,黏滞效应使声能加速转化为热能而消耗掉,同时小孔中空气和孔壁或纤维之间的热交换加快也引起热损失,使声能衰减,故高频吸收因数较高[8]。3)在面密度相同,纤维直径接近的情况下,相同入射频率时,样品的吸收因数随着厚度的增加而增大。其原因为:1号、2号和3号样品的面密度相同,厚度逐渐增加,样品的体积密度逐渐减小,单位体积内所含的纤维数减少,孔隙率逐渐增大。当声波进入柔软多孔吸音材料时,声波在材料内部不断进行反射,和纤维壁碰撞和摩擦,损失机械能,将机械能转化为热能或者其他形式的能量。随着纤维层的增厚,纤维对声波的反射次数增加,碰撞增多,能量损失增加,纤维层对声波能量的吸收增加,因而吸收因数增大[9]。

3.2 吸音材料面密度与吸音性能的关系

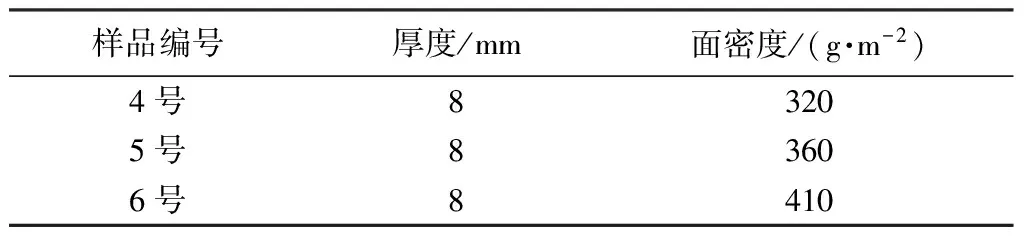

选取4号、5号、6号样品,样品的结构参数见表2。这3种样品具有相同的厚度和结构,面密度依次增大,可以较好地反映材料面密度与其吸音性能的关系。

表2 样品基本规格Tab.2 Basic specifications of samples

在不同入射声波频率下,4号、5号、6号样品面密度与其吸音性能的关系如图2所示。

由图2可看出:在入射声波频率相同的情况下,

图2 不同面密度样品的吸收因数曲线Fig.2 Sound-absorbing coefficients of samples with different basis weights

随着样品面密度的增加,其吸数也在增大。因为4号、5号和6号样品在同样厚度的条件下,随着其面密度增大,单位体积内纤维的根数越多,纤维与纤维之间的空腔体积就越小,空腔的个数就越多。声波在通过样品时,空腔体积的减小和个数的增多使声波在材料中的反射次数增多,与纤维壁碰撞和摩擦的次数增多,声场内的声能转化为机械能做机械运动的次数增多,机械能转化为热能损失,导致声能减少[10]。因此,增加样品的面密度可以提高其吸声性能。

但是,样品面密度的变化对吸收因数的影响不是十分显著。在厚度相同的情况下,4号、5号、6号样品的面密度依次增加了40、50 g/m2,但在相同入射频率声波条件下,其吸收因数在高频波段才增加0.05左右,低频波段只增加了0.02左右。因此,使用汽车降噪材料时,在满足基本面密度要求的情况下,尽量使厚度最优化以达到轻量化的目的。

3.3 纤维结构与材料吸音性能的关系

选取3号、5号、3047号样品,其结构参数见表3。这3种样品具有相近的厚度和面密度,其熔喷纤维平均直径依次减小,可以较好地反映材料熔喷纤维平均直径与其吸音性能的关系。

表3 样品基本性能一览表Tab.3 Properties of differents samples

5号、3号、3047号样品熔喷纤维平均直径与其吸音性能的关系如图3所示。

图3 不同熔喷纤维直径样品的吸收因数曲线Fig.3 Sound absorption coefficient of samples with different fiber diameters

从图3可看出,3号、5号、3047号样品在面密度与厚度基本相同,熔喷纤维平均直径依次减小的情况下,样品的吸收因数在相同入射声波频率下依次增大,但增幅很小。5号样品与3047号样品在相同入射声波频率下吸音性能差异略大,可能是因为本文制备的样品在成型工艺及内部结构方面与3M公司产品存在差异,导致熔喷纤维直径对吸音性能的影响不同。3M公司生产的3047号样品直径最小,直径分布最均匀,但其吸音性能的提高不明显。因此,熔喷纤维平均直径在1.7~2.4 μm范围内变化对样品的吸声性能影响不大。

4 样品吸音性能对比分析

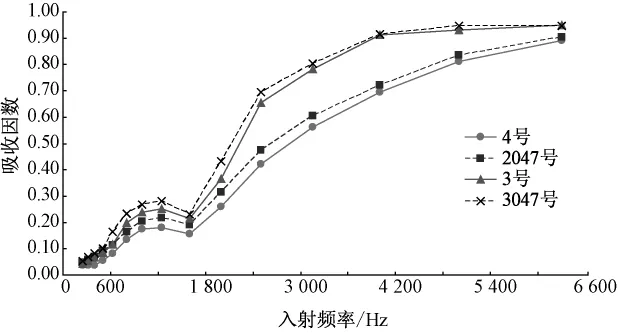

4.1 吸音材料与Thinsulate样品对比分析

选取3号、4号样品,分别与Thinsulate2047号、3047号样品进行物理性能和吸音性能对比分析,结果如表4所示。3号和4号样品的基本物理性能与2047号和3047号比较接近,但拉伸强度高于2047号和3047号。3号和4号样品与2047号和3047号的吸音性能对比如图4所示。

表4 样品物理性能Tab.4 Physical properties of samples

图4 3号和4号样品与2047号和3047号吸音性能对比Fig.4 Sound-absorbing performances of PET/PP scattered composite melt-blown nonwoven and 3M′s sample

如图4可知,3号样品吸音性能接近3047号样品,4号样品吸音性能接近2047号样品,表明样品达到了3M公司产品所具有的吸声性能。由表4可知,3号样品的厚度和面密度均大于3047号样品,4号样品的厚度和面密度同样大于2047号样品,但是在相同入射声波频率下,3号样品的吸音性能略低于3047号样品,4号样品的吸音性能也略低于2047号样品。这可能是因为3号样品的纤维平均直径变异系数大于3047号样品,约为1.52倍;4号样品的纤维平均直径变异系数也大于2047号样品,约为1.55倍,如表5所示。

4.2 PET/PP与羽毛/PP材料的对比分析

选取4号、5号样品与羽毛/PP分散复合熔喷材料的7号、8号样品进行吸音性能对比分析,其基本结构参数如表6。

表5 样品熔喷纤维平均直径变异系数Tab.5 CV values of melt-blown fibres of samples

表6 样品物理性能一览表Tab.6 Physical properties of samples

由表6可以看出:羽毛/PP分散复合熔喷材料和4号、5号样品在厚度、面密度及熔喷纤维平均直径方面基本接近,其吸音性能如图5所示。

图5 4号、5号样品与7号、8号样品吸音性能对比Fig.5 Sound-absorbing performance of PET/PP and feather fibers/PP scattered composite melt-blown nonwovens

图6 羽毛纤维结构图Fig.6 SEM image of feather fiber

图7 羽毛/PP复合熔喷材料电镜图Fig.7 SEM image of feather/PP composite melt-blown nonwoven

由图5可以看出,在入射声波低频波段(<1 600 Hz),羽毛/PP复合熔喷材料的吸音性能比4号、5号样品略好,但在高频波段羽毛/PP复合熔喷材料的吸音性能比4号、5号样品低很多。羽毛纤维及羽毛/PP复合熔喷材料SEM照片见图6、图7。

从图6可看出,羽毛纤维具有较粗的羽枝,通过图像分析进一步测得羽毛纤维平均直径为26 μm,与4号、5号样品中短纤直径(25 μm)基本相同。但羽毛/PP复合熔喷材料中聚丙烯纤维含量较少(39%),羽毛纤维含量过多(61%),可能导致该材料内部空隙较大且较少,入射声波反射次数较少,转化为机械能再转化为热能耗散较少,吸音性能较差。

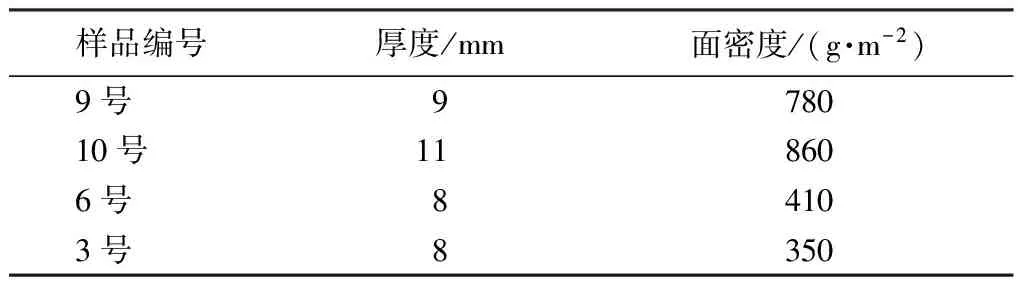

4.3 吸音材料与传统车用废纺毡的对比分析

选取3号、6号样品与传统车用废纺毡样品进行吸音性能对比分析,其厚度和面密度如表7所示。样品的吸音性能对比如图8所示。

由图8可看出,在相同入射声波频率下,废纺毡的吸音性能均低于3号和6号样品,而3号和6号样品的面密度只有废纺毡的一半左右。因此,用PET/PP分散复合熔喷吸音材料替代传统车用降噪材料,不仅可以保持较好的吸音性能,而且能达到轻量化的目的。

表7 样品的厚度与面密度Tab.7 Thicknesss and basis weights of samples

图8 3号、6号样品与废纺毡样品吸音性能对比Fig.8 Sound-absorbing performancess of PET/PP scattered composite melt-blown nonwoven and waste fiber sound-absorbing material

5 结 语

1)厚度是影响样品吸收因数的首要因素,样品吸收因数随着厚度的增加而增大。面密度对吸收因数影响较小,随着面密度的增加,样品的吸收因数也有所增加,但增幅较小。熔喷纤维平均直径在1.7~2.4 μm内变化时对吸收因数无显著影响。

2)面密度和厚度较接近的PET/PP分散复合熔喷吸音材料与3M公司产品的吸音性能相近,可替代3M公司产品。

3)厚度接近、面密度仅为传统车用废纺毡吸音材料一半的PET/PP分散复合熔喷吸音材料的吸音性能仍优于传统车用废纺毡。

4)面密度和厚度较接近的羽毛/PP分散复合熔喷非织造材料的吸音性能在低频波段比PET/PP分散复合熔喷吸音材料略好,但在高频波段比PET/PP分散复合熔喷吸音材料低很多,说明羽毛/PP分散复合熔喷非织造材料总体吸音性能较差。

FZXB

[1] 李昌稳,靳向煜,吴海波. 非织造多孔降噪材料的制造工艺及新技术[J].产业用纺织品,2011(1):26-29. LI Changwen,JIN Xiangyu,WU Haibo. Manufacture process and new technology of porous sound-absorbing nonwovens [J]. Technical Textiles,2011(1):26-29.

[2] 马永喜,王洪,靳向煜,等. 二次加固对复合针刺吸音材料结构和性能影响的研究[J].非织造布,2009,17(5):28-31. MA Yongxi,WANG Hong,JIN Xiangyu,et al. Structure and performance influence research for second-reinforced composite needle-punched acoustical-absorbent material[J]. Nonwovens,2009,17(5):28-31.

[3] 岳洋,赵福全,金建伟,等. 汽车用纤维吸音材料性能研究[J].振动工程学报,2010,23(6):670-675. YUE Yang,ZHAO Fuquan,JIN Jianwei,et al. Study on the performance of sound-absorbing fiber materials for vehicle[J]. Journal of Vibration Engineering,2010,23(6):670-675.

[4] 齐烨. 汽车降噪非织造材料的研发与测试[D].上海:东华大学,2009. QI Ye. R&D and test of the nonwoven material for automobile noise reduce[D].Shanghai: Donghua University,2009.

[5] SEYED A A,JOHN M B,JAMES E S. Method of making melt blown fiber web with staple fibers: US,2008/0315454 A1[P].2008-12-25.

[6] 柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2004:332-333. KE Qinfei,JIN Xiangyu. Nonwovens[M].Shanghai: Donghua University Publishing Company,2004:332-333.

[7] 苏文,李新禹,刘树森.厚度和容重对非织造布吸声材料吸声性能的影响[J].天津工业大学学报,2009,28(23): 34-36. SU Wen,LI Xinyu,LIU Shusen. Influence of thickness and density on sound-absorption capability of nonwoven sound-absorbing material[J]. Journal of Tianjin Polytechnic University,2009,28(23):34-36.

[8] 李海涛,朱锡,石勇,等.多孔性吸声材料的研究进展[J].材料科学与工程学报,2004(6):935-938. LI Haitao,ZHU Xi,SHI Yong,et al. Developments of porous sound-absorbing materials[J]. Materials Science and Engineering,2004(6):935-938.

[9] 罗以喜,奚柏君.非织造降噪复合材料的研究[J].纺织学报,2004,25(4):38-39. LUO Yixi,XI Baijun. Study on the nonwoven noise-reducing composite[J]. Journal of Textile Research,2004,25(4):38-39.

[10] 高翼强,王欣,李向红.纤维集合体的密度与隔声效果关系的研究[J].产业用纺织品,2009(12):42-45. GAO Yiqiang,WANG Xin,LI Xianghong. Research on the relation between strand density and sound-proof effect [J].Technical Textiles,2009(12):42-45.

2013年全国针织技术交流会于厦门召开

由中国纺织工程学会指导,中国纺织工程学会针织专业委员会主办,江南大学承办的“2013年全国针织技术交流会”于2013年7月26-28日在福建厦门召开。中国纺织工业联合会副会长兼秘书长高勇,中国针织工业协会会长杨世滨,中国产业用纺织品行业协会会长李陵申,中国纺织机械器材工业协会副理事长祝宪民等领导出席会议。江南大学高卫东副校长代表承办单位致大会欢迎辞。

中国纺织工程学会针织专业委员会主任、江南大学教授蒋高明,总后军需装备研究所教授级高工施楣梧,以及来自纺织高校、研究院所、针织产品及设备生产企业、原料生产企业的十多位专家针对行业和针织技术发展的热点和难点问题进行深入交流和探讨。此外,大会还安排了实地参观泉州佰源机械科技股份有限公司、福建信泰新材料科技有限公司、晋江佶龙机械工业有限公司的活动,为“产学研用”层面的理论与实践探索,为全国针织行业的技术交流与合作搭建了一流的沟通平台。

本次会议以“技术创新引领针织未来”为主题,围绕覆盖经编、圆纬编和毛衫三大针织领域,就国内外针织技术的创新与发展、未来针织产品的关键应用领域、针织装备技术的发展方向、针织用新型原料、针织产品的研发及信息化管理等针织行业面临的主要问题和机遇进行深入探讨。引发学术界和产业界对针织技术发展方向的关注和思考,带动我国针织技术的创新研发与技术进步。此次会议共吸引了来自产业集群地、全国针织机械生产企业,纱线企业,经编、纬编、毛衫企业,以及20多所纺织高校、科研院所的代表共计510余人。

Study on PET/PP scattered composite melt-blown sound-absorbing materials for automobiles

DING Xianfeng, WANG Hong

(EngineeringResearchCenterofTechnicalTextiles,MinistryofEducation,DonghuaUniversity,Shanghai201620,China)

PET/PP and feather fiber/PP scattered composite melt-blown nonwovens were made by scattered composite melt-blown process, respectively. The influences of the thickness and surface density of the material and average diameter of fiber and distribution on the sound-absorbing property of the materials were studied. It is found that the sound absorption coefficient increases with the increase of the thickness. The influence of surface density on the absorption coefficient is not as obvious as the thickness. Increasing the surface density also increases the sound absorption coefficient but with less margin. The variations of average diameter of the melt-blown fibers in the range of 1.7-2.4 μm has insignificant impact on the absorption coefficient. In addition, the sound-absorbing material made by 3M and the conventional waste fiber sound-absorbing material were selected to compare the sound-absorbing property. It indicates that the sound-absorbing coefficient of PET/PP scattered composite melt-blown sound-absorbing material is similar to that of 3M Company′s product but better than those of the conventional waste fiber sound-absorbing material and feather fiber/PP scattered composite melt-blown nonwoven material.

scattered composite; melt-blown; sound-absorbing material; sound absorption coefficient

0253- 9721(2013)09- 0027- 07

2012-06-29

2012-11-15

上海市自然基金资助项目(11ZR1400900)

丁先锋(1987—),男,硕士生。主要研究方向为熔喷工艺。王洪,通信作者,E-mail: wanghong@dhu.edu.cn。

TS 131.9

A