磁悬浮拉幅定型传送单元

吴 强, 马苏扬, 廖 萍

(南通大学 机械工程学院, 江苏 南通 226019)

磁悬浮拉幅定型传送单元

吴 强, 马苏扬, 廖 萍

(南通大学 机械工程学院, 江苏 南通 226019)

为解决传统拉幅定型传送装置采用接触式导轨副存在的传送精度低、接触磨损大、运行稳定性差等问题,提出一种新型的用于拉幅定型机中的磁悬浮拉幅定型传送单元。介绍了该传送单元的结构及其工作原理,分析了磁悬浮垂直支承系统和水平导向系统的工作过程及受力情况。水平导向系统包括直线和弧形水平导向2部分,由于悬浮气隙和运动方式不同,使得水平导向系统比垂直支承系统复杂。结果表明:与传统拉幅定型传送装置相比,该传送单元具有传送精度高、抗干扰能力强、能耗低等优点,符合现代纺织机械精密化、高速化的发展要求。

磁悬浮; 传送单元; 拉幅定型; 摩擦; 磨损

拉幅定型机是织物后整理的重要设备,拉幅定型传送单元是其极为重要的功能部件之一[1-2],主要功能是将织物通过针板拉伸至所要求的幅宽后送热定型烘房进行烘燥及固化,以消除织物在练漂和印染过程中由于经受多次径向拉力作用而造成的幅宽不匀、布边不齐、纬纱歪斜等缺陷[3]。目前,织物的后整理加工工艺对拉幅定型传送单元的响应速度、运动精度、传送速度稳定及张力恒定性等提出了越来越高的要求[4],但传统的拉幅定型传送装置大多设计成针铗链的结构形式,即将针板通过针铗座安装在链条上,再由电动机驱动链条沿运行导轨运动,从而带动刺在针板上的织物在烘房内传送[5],由于采用了接触式导轨副,不仅使链条在运行过程中产生接触磨损和振动,降低了系统运行时稳定性,对织物加工质量造成影响,还使驱动电动机的能耗较高,为克服上述缺陷,本文提出一种以磁悬浮技术为主要特征的磁悬浮拉幅定型传送单元,可满足织物后整理加工工艺要求。

1 结构及工作原理

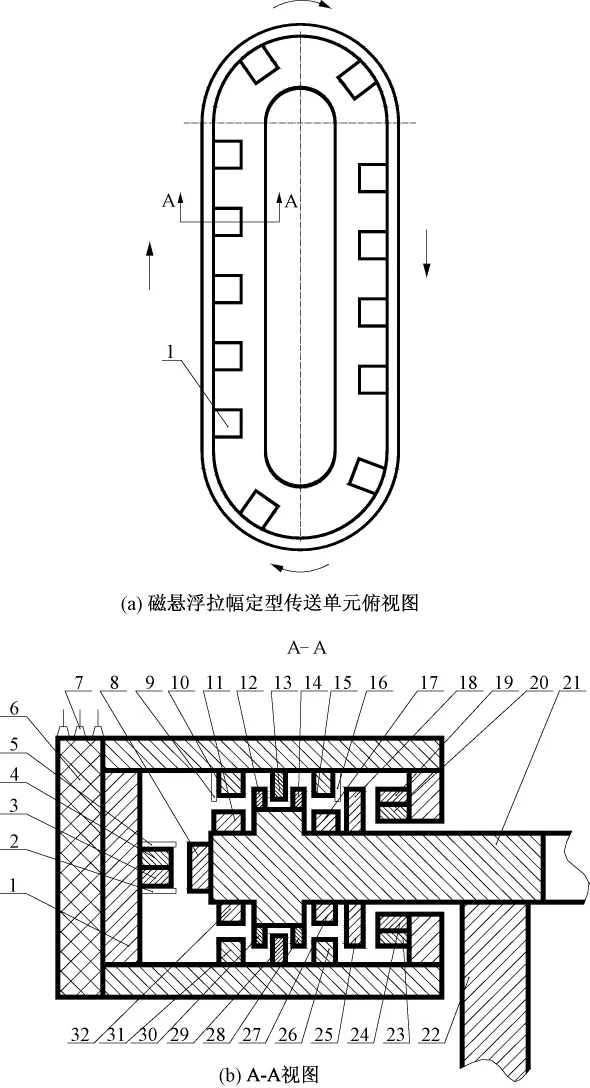

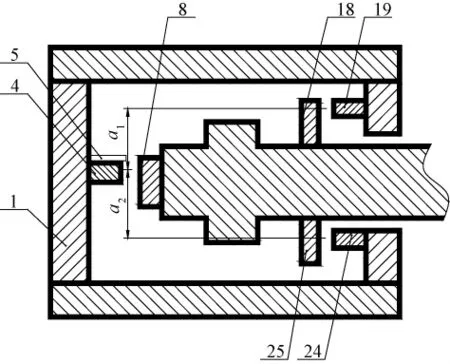

新型磁悬浮拉幅定型传送单元的结构如图1所示。其主要由支撑部件和传送部件组成,根据运动和实现磁悬浮的要求,将若干个滑动块1的侧面与柔性传送带6相连,柔性传送带6的上表面密集的分布着针板7,滑动块1通过驱动块13坐落在支承座21上。工作时,首先给滑动块的垂直支承电磁铁10、15、26、31和位于支承导轨直线段的直线导向电磁铁4、19、24及位于支承导轨圆弧段的弧形导向电磁铁3、20、23通电,滑动块稳定悬浮后,驱动系统工作,通过驱动块13、29和驱动电磁铁12、14及28、30带动柔性传送带6及各滑动块沿如图1(a)所示的环状轨迹做循环运动,从而使针板1带动刺于其上的织物随滑动块前进。传送单元工作结束时,驱动系统停止工作,待滑动块停止进给运动后,逐渐减小各电磁铁中线圈电流的大小,直至所有滑动块中的驱动块13坐落在支承座21上。

注:1—滑动块;2—弧形位移传感器;3、20、23—弧形导向电磁铁;4、19、24—直线导向电磁铁;5、9、16—直线位移传感器;8、18、25—导向导轨;6—柔性传送带;7—针板;11、17、27、32—支承导轨;10、15、26、31—垂直支承电磁铁;12、14、28、30—驱动电磁铁;13、29—驱动块;21—支承座;22—支架。图1 磁悬浮拉幅定型传送单元结构示意图Fig.1 Sketch diagram of magnetic transport unit of tentering and setting machine.(a)Top view of tentering and setting machine;(b)A-A view

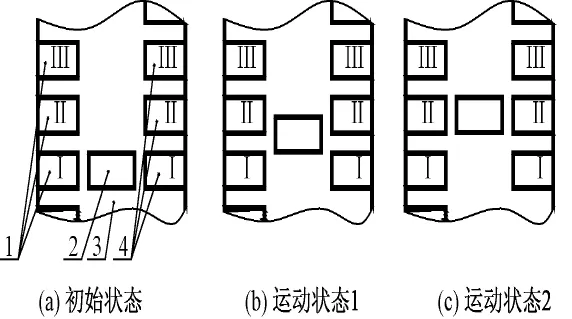

驱动系统的工作原理如图2所示。多对驱动电磁铁均匀对称地分布在驱动块两侧的支承导轨内,1对驱动块对称地安装在滑动块上下位置的内侧,相邻驱动电磁铁之间留有一定的间隙。工作前,所有驱动电磁铁和驱动块均不通电,工作时,驱动块首先通电,若驱动块处于图2(a)所示的位置时,驱动电磁铁Ⅱ-Ⅱ通电,对驱动块产生电磁吸力,使驱动块沿进给方向运动,当驱动块运动至图2(b)位置时,驱动电磁铁Ⅱ-Ⅱ停止通电,驱动块在惯性作用下继续沿进给方向运动,当滑动块运动至图2(c)位置时,驱动电磁铁Ⅲ-Ⅲ通电,从而重复上述动作,使驱动块继续沿进给方向运动。工作结束时,驱动块和所有通电的驱动电磁铁同时断电,驱动系统停止工作。另外,驱动系统仅设计在支承导轨的直线段上,即仅位于支承导轨直线段上的滑动块才具有驱动力,当滑动块运动至支承导轨圆周段时,依靠位于支承导轨直线段上滑动块的驱动力和柔性传送带的作用带动其沿实现进给运动。

注:1、4—驱动电磁铁;2—驱动块;3—支承导轨。图2 驱动块工作原理示意图Fig.2 Working principle diagram of drive block.(a)Initial status;(b)Moving status-1;(c)Moving status-2

根据传送单元运动轨迹,滑动块在运行过程中既有直线运动又有圆弧运动,因此在滑动块中设计了直线导向系统和弧形导向系统,实际运行时,二者是交替工作,即滑动块在直线段运行时仅直线导向系统工作,在圆弧段运行时仅弧形导向系统工作。为了实现2个水平导向系统之间的顺利转换,在设计时要合理选择各滑动块之间的距离,如图3所示。当滑动块中的直线导向电磁铁1、3运动至直线导向导轨2终点时,应保证与其相邻的前一滑动块处于弧形导向导轨4中,此时,后一滑动块中的直线导向电磁铁1、3停止通电,待依靠前一滑动块中弧形导向电磁铁5、6和齿形带的作用进入弧形导向导轨4后,开启弧形导向系统。

注:1、3—直线导向电磁铁;2—直线导向导轨;4—弧形导向导轨;5、6—弧形导向电磁铁。图3 直线-弧形导向系统切换示意图Fig.3 Switch schematic diagram of between straight and circular guidance systems

2 磁悬浮垂直支承系统

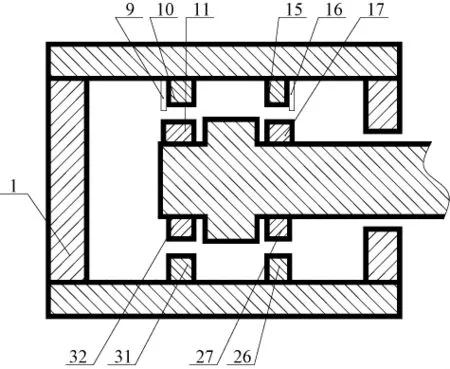

磁悬浮垂直支承系统是本传送单元实现垂直方向非接触、平稳运动的关键部件,其结构示意图如图4所示。共包括2对支承电磁铁,要求安装在滑动块中的直线位移传感器9和16能及时检测到外界对滑动块在垂直方向的扰动,并反馈给控制器,通过控制器的作用使滑动块在垂直方向始终处于稳定悬浮状态[6-7],因此采用响应速度快、控制性能优越的差动控制技术[8],其原理如图5所示。

注:1—滑动块;9、16—直线位移传感器;11、17、27、32—支承导轨;10、15、26、31—垂直支承电磁铁。图4 磁悬浮垂直支承系统结构示意图Fig.4 Sketch diagram of magnetic vertical bearing system

图5 磁悬浮垂直支承系统控制原理图Fig.5 Control principle diagram of magnetic vertical bearing system

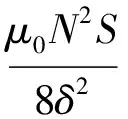

由于每对支承电磁铁的结构参数和控制原理完全一致,因此仅取左侧1对支承电磁铁进行介绍。由图5可知,在差动控制系统中,上、下支承电磁铁10、31分别对支承导轨11、32产生电磁吸力,为克服滑动块的总重力G实现稳定悬浮,要求下支承电磁铁31对支承导轨32产生的电磁吸力F31必须大于上支承电磁铁10对支承导轨11产生电磁吸力F10,F31和F10通过重力控制电流ig调节[9-10],即:

式中:μ0为真空磁导率;N为线圈匝数;I为偏置电流;ig为克服自重的控制电流;S为电磁铁磁极总面积;δ为稳定悬浮时的空气隙厚度;G为所有滑动块、针板以及柔性传送带的总质量;n为滑动块的个数。由于每个滑动块中有两对支承电磁铁,因此每对支承电磁铁承担一半的质量。

若某一时刻在垂直方向出现向上的扰动,使得滑动块向上偏离平衡位置x,经直线位移传感器9检测后,通过控制器同时施加给上、下支承电磁铁10、31一控制电流ic,使上电磁铁产生的电磁力F10增大的同时,下电磁铁产生的电磁力F31减小,即:

此时,支承电磁铁所产生的电磁合力为

根据式(1)~(6)可计算出,若每个滑动块的重力为200 N,支承电磁铁稳定悬浮时的空气隙厚度δ为0.6 mm,线圈匝数N为192,偏置电流I为2 A,电磁铁磁极总面积S为1 570 mm2,则每个滑动在垂直方向最大可承受600 N的扰动力,而传统的拉幅定型传送装置在工作时沿垂直支承方向的局部扰动力一般不超过100 N,因此,磁悬浮垂直支承系统的设计满足实际要求。

3 磁悬浮水平导向系统

磁悬浮水平导向系统是本传送单元决定织物拉幅张力精确、稳定控制以及消除水平方向接触磨损的关键结构,包括直线和弧形2部分,二者由于悬浮气隙和运动形式的不同而存在差异,因此需分别对其进行分析。

3.1 直线水平导向系统

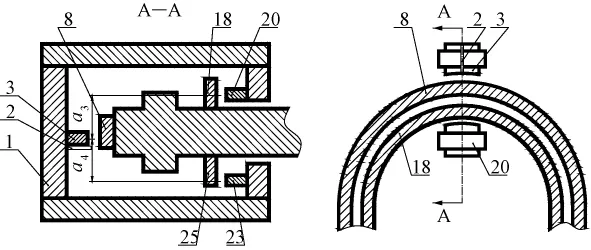

直线水平导向系统主要用于滑动块在直线导向导轨上进给时的精确导向,采用的电磁铁形状与支承电磁铁一致,均为直线,但由于滑动块的结构特点,直线导向系统中电磁铁的安装不能像支承电磁铁一样对称地安装在磁悬浮工作台的两侧,其结构示意图如图6所示。

注:1—滑动块;4、19、24—直线导向电磁铁;5—直线位移传感器;8、18、25—导向导轨。图6 磁悬浮直线导向系统结构示意图Fig.6 Sketch diagram of magnetic straight guidance system

由图6可知,直线导向系统由直线导向电磁铁4、19、24组成,工作时,3个电磁铁分别对导向导轨8、18、25产生电磁吸力,吸力分别记为F4、F19、F24,且满足以下关系:

由式(7)、(8)可知,由于滑动块在做直线进给运动时,其导向方向不受任何外力,因此,F4、F19、F24的合外力为零,且电磁铁19、24产生的电磁力为电磁铁4产生电磁力的一半。为便于控制系统的实施,在对电磁铁4、19、24设计时,一般在保证电磁铁的结构尺寸以及线圈参数一致的情况下,通过改变线圈电流的大小调节各电磁铁的电磁力,因此,F4、F19、F24的大小分别为

实际工作时,通过张力控制电流iz调节织物的张力,由于织物的张力方向与F4方向相反,因此,织物被拉幅时,iz将得F4减小,F19和F24增大,即:

若某一时刻滑动块在导向方向上受到一水平向右的扰动偏离平衡位置,则直线位移传感器5立即将该信号传送至控制器,由控制器发出控制电流ic,在增大F19和F24的同时,减小F4的大小,使得滑动块迅速回到平衡位置,即:

由式(13)、(14)可知,直线导向系统与支承系统的控制原理基本相似。此外,电磁铁4的中心至电磁铁19中心的距离a1,应与电磁铁4的中心至电磁铁24中心的距离a2相等,以使F19和F24对电磁铁4处产生的力矩相等,保证滑动块在做直线进给时,始终处于正常运行状态。

根据式(7)~(14),若每个滑动块中直线导向电磁铁稳定悬浮时的空气隙厚度δ为0.6 mm,线圈匝数N为192,偏置电流I为2 A,电磁铁磁极总面积S为1 570 mm2,织物拉幅张力为150 N,则每个滑动块在直线水平方向上最大可承受250 N的扰动力。

直线水平导向系统是磁悬浮拉幅定型传送单元中最重要的系统,直接决定了拉幅张力的精度和稳定性。织物在拉幅定型时的平均张力一般不超过150 N,水平方向的局部扰动力一般不超过200 N,因此,直线水平导向系统的设计满足实际要求。

3.2 弧形水平导向系统

弧形水平导向系统主要用于滑动块在支承导轨中弧形段上进给时的精确导向,由于此处的悬浮气隙为圆环状,因此滑动块运动至该处时,需采用由弧形导向电磁铁构成的弧形水平导向系统,其结构示意图如图7所示。

注:1—滑动块;2—弧形位移传感器;3、20、23—弧形导向电磁铁;8、18、25—导向导轨。图7 弧形水平导向系统结构示意图Fig.7 Sketch diagram of magnetic circular guidance system

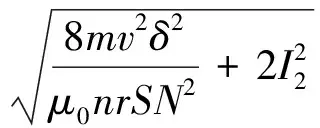

由图7可知,弧形水平导向系统由弧形导向电磁铁3、20和25组成,所产生的电磁力分别记为F3、F20和F25,由于滑动块在弧形段上需依靠向心力才能保证其工作的正常进行,因此,F3、F20和F25在导向方向上的电磁合力不能为零,应满足以下关系

式中:m为所有滑动块、针板以及柔性传送带的总质量;n为滑动块的个数;v为滑动块作直线进给运动时的线速度;r为弧形导向导轨中心线处的半径。

式中:I1为电磁铁3的偏置电流;I2为电磁铁20和25的偏置电流。将式(17)、(18)代入式(15)即可得出I1和I2之间的关系

(19)

当某一时刻滑动块在弧形段受到一水平导向的扰动,通过控制电流ic的作用,使得滑动块迅速回到平衡位置。同理,为了抵消F20和F25分别对电磁铁3处的力矩作用,要求电磁铁3的中心至电磁铁20中心的距离a3等于电磁铁3的中心至电磁铁25中心的距离a4。

根据式(15)~(19),若每个滑动块的质量为10 kg,弧形导向导轨中心线的半径r为0.6 m,滑动块作直线进给运动时的线速度v为2.75 m/s,弧形导向电磁铁稳定悬浮时的空气隙厚度δ为0.6 mm,线圈匝数N为192,偏置电流I1、I2分别为3.6、2 A,电磁铁磁极总面积S为1 570 mm2,则每个滑动换在弧形水平方向最大可承受460 N的扰动力。

弧形水平导向系统是为实现滑块的循环运动而设置的,不对织物产生拉幅张力,主要承受滑块沿圆弧段运行时的向心力,传统的拉幅定型传送装置在运行至圆弧段时的向心力及局部扰动力之和一般不超过200 N,因此,弧形水平导向系统的设计满足实际要求。

4 结束语

根据提出的新型磁悬浮拉幅定型传送单元,试制了样机模型,并初步对其运动稳定性和运动精度等进行了试验测试,结果表明:

1)在滑动块垂直方向施加10~200 N的扰动力时,滑动块在垂直方向上偏离平衡位置的最大偏移量不超过0.4 mm,支承系统的稳定性较好。

2)在直线导向系统中,织物的拉幅张力由50 N逐渐升至200 N时,直线导向系统运行平稳,滑动块在直线水平方向上偏离平衡位置的最大偏移量不超过0.2 mm,滑动块在直线和弧形水平导向导轨之间转换时的稳定性较好。

3)与传统拉幅定型传送系统相比,磁悬浮拉幅定型传送单元由于采用了磁悬浮技术,使得结构更为紧凑,工作时的能耗可降低27%左右,系统运行时的噪音和磨损得到有效改善,对提高操作工人的工作环境和降低设备的维护成本具有重要意义。

在下一阶段的工作中,将对导轨的几何精度、滑动块的模态和刚度以及电磁铁的布局等进行深入的研究与优化,使得磁悬浮拉幅定型传送单元工作时支承系统的稳定性、导向系统的导向精度以及抗干扰等性能得到进一步的提高。

FZXB

[1] 屈稳太,张森林.热定型机的多变量模糊控制技术[J].纺织学报,2005,26(4):79-82. QU Wentai, ZHANG Senlin. Multivariable fuzzy control technology of heat setting machine[J] Journal of Textile Research,2005,26(4):79-82.

[2] 李金热.基于PLC的拉幅定型机控制系统设计[J].制造业自动化,2010,32(11):132-135. LI Jinre. Design of control system for the tentering and setting machine based on PLC[J]. Manufacturing Automation,2010,32(11):132-135.

[3] 陈林,李明才.变频器在拉幅定型机位置同步上的应用[J].变频器世界,2005(8):90-92. CHEN Lin, LI Mingcai. The application of inverter in position synchronization of chain tenter[J]. The World of Inverters,2005(8):90-92.

[4] 谭宝成,曾卉.定型机拉幅控制系统研究[J].电子设计工程,2011,19(23):112-115. TAN Baocheng, ZENG Hui. Research of setting machine tentering control system[J]. Electronic Design Engineering,2011,19(23):112-115.

[5] 盛慧英.染整机械[M].北京:中国纺织出版社,1999:36. SHENG Huiying. Dyeing Machine[M]. Beijing: China Textile & Apparel Press, 1999:36.

[6] 张殿峰,魏绍义,段广仁.磁悬浮系统的自适应控制器设计[J].黑龙江大学自然科学学报,2006,23(2):173-177. ZHANG Dianfeng, WEI Shaoyi, DUAN Guangren. Design of adaptive controllers for magnetic floating systems[J]. Journal of Natural Science of Heilongjiang University,2006,23(2):173-177.

[7] 胡汉辉,谭青.磁悬浮平台的解耦模糊PID控制[J].中南大学学报:自然科学版,2009,40(4):963-968. HU Hanhui, TAN Qing. Decoupling fuzzy PID control for magnetic suspended table[J]. Journal of Central South University:Science and Technology Edition,2009,40(4):963-968.

[8] ZHANG Yi, MA Shuyuan, ZHANG Lei. Magnetic field analysis and optimization design of magnetic stage[J]. Nanotechnology and Precision Engineering,2010,8(3):221-225.

[9] 吴国庆.用于数控机床的磁悬浮支承系统及其控制技术[D].上海:上海大学,2006:10-14. WU Guoqing. Magnetic suspension supporting system and its control technology used for numerical control machine[D]. Shanghai:Shanghai University,2006:10-14.

[10] MA Suyang, LIAO Ping, WU Guoqing, et al. Research on electromagnetic field analysis of magnetic levitation rail machine [J]. Applied Mechanics and Materials,2010(37/38):1010-1016.

Magnetic transport units of tentering and setting range

WU Qiang, MA Suyang, LIAO Ping

(SchoolofMechanicalEngineering,NantongUniversity,Nantong,Jiangsu226019,China)

Considering that the transport units of the traditional tentering and setting range have such drawbacks as low precision, serious contact wear, and poor operational stability due to the adoption of contact auxiliary guide rail, a novel magnetic transport unit for the tentering and setting range was proposed. Its structure and operational principle were introduced. The working process and stress status of the magnetic suspension vertical supporting system and horizontal guide system were analyzed. The horizontal guide system is composed of the linear and arc horizontal guide parts. Because the horizontal guide system has unique suspension air gap and operation mode, it is more complex than the vertical supporting system. The preliminary test indicated that this transport unit has the advantages of high precision, strong anti-interference ability, low energy consumption and so on as compared with the conventional transport unit of the tentering and setting range, thus meeting the development requirement of precision and high-speed in the fields of the modern textile machinery.

magnetic suspension; transport unit; tentering and setting; friction; abrasion

0253- 9721(2013)09- 0139- 06

2013-03-01

2013-05-10

国家自然科学基金资助项目(60974049);江苏高校优势学科建设工程资助项目苏政办发(2011)137号;南通市应用研究项目(K2011028)

吴强(1962—),男,副教授,硕士。主要研究方向为机械设计。E-mail:wu.q@ntu.edu.cn。

TQ 630.5

A