管状复合材料拉伸性能测试及夹具原型系统

单鸿波, 徐 方, 孙志宏, 于海燕

(东华大学 机械工程学院, 上海 201620)

管状复合材料拉伸性能测试及夹具原型系统

单鸿波, 徐 方, 孙志宏, 于海燕

(东华大学 机械工程学院, 上海 201620)

针对目前高强度管状复合材料测试方法和手段不成熟的问题,提出了管状复合材料拉伸强度的测试方法——整体拉伸法。通过对基础试验进行对比分析,研制出了一套整体拉伸专用夹具,并通过试验验证了夹具的可行性和优越性,从而突破了高强度管状复合材料强度测试时夹持困难的瓶颈。基于VB语言在Windows环境下,开发了适用于管状复合材料拉伸夹具设计的原型系统。该系统具有4个模块分别对应夹具的4个主要零件,能够根据用户需求生成相应的设计参数,适应各种尺寸复合材料圆管拉伸夹具的设计,具有简单、实用、高效等特点。

管状复合材料; 拉伸强度; 整体拉伸; 夹具; 原型系统

管状复合材料是一种受力形式合理的结构元件,封闭的管状试件能避免板状试件自由边缘应力分布不均匀的问题,广泛应用于航空和航天飞行器结构[1]。为了进一步扩大其应用领域,作为材料性能和安全可靠性保证的手段,试验技术和评价方法的研究必不可少。管状复合材料力学性能的试验与评价在开发与应用中发挥着极其重要的作用,尤其是在材料设计中[2]。

本文主要以碳纤维管状复合材料为例,试验验证了其拉伸性能的测试方法,设计了多种试验方案,分别从试验方案设计、具体试验实施、试验结果、数据曲线等方面进行分析。最后,通过试验过程破坏机制分析及数据的对比得到较好的试验方法。

1 拉伸试验方案设计

复合材料拉伸强度性能测定是测试其在一定环境条件下受轴向力或能量作用时所表现出的特性。其强度的测定与管的设计、材料选择、工艺评价、材质检验等密切相关,测得的力学性能数据不仅取决于材料本身,还与试验条件有关,如取样的部位和方向,试样的形状和尺寸,试验时的加载速度、环境介质的成分和温度等[3]。

目前,在民用、航天及军事科技领域,碳纤维管状复合材料由于性能的优越性,得到越来越多的应用,然而,尚无针对其拉伸性能测试的标准。国内外有一些相类似的标准可供参考,如在美国业界和国防部广泛采用的ASTM标准体中,有ASTMD 5450/D 5450M-93(06)《聚合物基复合材料环形缠绕圆筒横向拉伸性能标准试验方法》,ASTMD 7205/D 7205M-06《纤维增强聚合物基复合材料棒的拉伸性能试验方法》[4]。我国有GB/T 1446—2005《纤维增强塑料性能实验方法总则》、GB/T 1447—2005《纤维增强塑料拉伸性能实验方法》、GB/T 5349—2005《纤维增强热固性塑料管轴向拉伸性能试验方法》等可供参考。

参考GB/T 5349—2005,本文选取受拉试件长度为550 mm,两端夹持段长度各为50 mm,试验段长度450 mm。所用管材为脆性空心管,为避免被夹具夹坏,在夹持段管内塞入外径为18 mm,长度为50 mm的铁芯,在试样的端部夹持部位包缠砂纸后再安装在夹具上进行拉伸。

2 试验及结果分析

试验所用碳纤维管状复合材料采用T300(3K)碳纤维环氧树脂预浸布缠绕而成,经向密度为5根/cm,纬向密度为3根/cm,共2层,每层厚度为0.15 mm。经固化等一系列工序最终制成圆管产品。其外径为20 mm,壁厚为1 mm。碳纤维T300(3K)的性能和ST350环氧树脂的性能[5]如表1所示。

2.2 拉伸试验测试

试验在长春科新实验仪器有限公司制造的WDW-100型微机控制电子万能试验机上进行,最大拉伸载荷为100 kN,准确度为±1,位移分辨率为0.01 mm。试验参照GB/T 1446—2005进行,试验室环境温度为18~23 ℃,相对湿度为65%~80%,加载速度为3 mm/min[6]采用位移连续加载方式。

表1 碳纤维与环氧树脂性能Tab.1 Carbon fiber and epikote properties

2.3 结果及分析

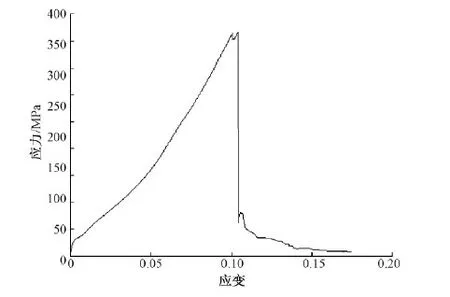

试样在试验机上经拉伸直至断裂。试样完全被拉断成两段,断口比较整齐,可以看到一丝丝纬纱及完全断开的经纱,试件的应力-应变曲线如图1所示。

图1 拉伸方案应力-应变曲线Fig. 1 Tensile proposal stress-strain curve

为增加试样表面的咬合度与摩擦力,尽量减少打滑现象的发生,采用砂纸包缠在试样表面。在实验中,当砂纸与试样完全摩擦着力后,应力曲线开始几乎呈直线上升,此阶段几乎没有肉眼可见的明显变化;当应力达到448.5 MPa 时,能听到剧烈的崩断声,试样在夹持端被拉断,因此曲线瞬间下降。由于破坏发生在夹持段而不在工作段,因此需进一步改进试验方案[7]。

通过在管的夹持端包覆一层增阻材料,能够较好地削弱打滑现象,并且避免夹具中的螺牙直接与管接触咬合,有效地避免了试件端部过早的被夹具破坏,为进行专用夹具的设计提供了宝贵经验。

3 拉伸专用夹具的设计及试验验证

采用适当的夹具,既要对夹持部位不产生破坏,又能对碳纤维管产生足够的摩擦力,保证试样被紧紧夹持,不发生打滑。目前大多数万能试验机配备的夹头为平行块夹头或V型夹头,平行块夹头适用于板条状的试样拉伸,V型夹头适用于圆形试样的拉伸,对实心的棒状试样,V型夹头的效果较好,可以满足实验要求,但对于碳纤维管状复合材料,通过上述实验方案可知,V型夹头对试样产生的剪切力较大,对试样端部造成很大的破坏,使实验最终因为打滑而无法正常进行。

数据表搭建有:机井信息表、监控历史记录表、配水方案表、机井实时数据表、配水项目表、配水结构表,具体关系见图2。

3.1 拉伸专用夹具的设计

针对上述状况,设计改进了一套适用于碳纤维管状复合材料的拉伸实验夹具,如图2所示。其中轴1,刚性外套3,弹性开口衬套5,胀套7材料均为45钢,屈服强度为355 MPa,抗拉强度为600 MPa。实验所用碳纤维管状复合材料外径为40 mm,内径为38 mm,设计抗拉强度为800 MPa。

注:1—芯轴; 2—螺母; 3—刚性外套; 4—碳纤维管状复合材料; 5—弹性开口衬套; 6—端部加强层; 7—瓣形胀套。图2 管状复合材料拉伸夹具Fig.2 Tubular composite materials tensile grip

试验时,由于碳纤维圆管复合材料两端受到夹具体产生的巨大挤压力,因此,夹持端属于薄弱环节,容易发生破坏。为了避免这种现象,需对试样做特殊处理,即在试样两端通过树脂进行2次复合,各增加一定长度的加强保护层,避免夹具与碳纤维管状复合材料直接接触造成破坏,同时增加夹持端的强度,对夹持端进行有效保护,如图2中的端部加强层。

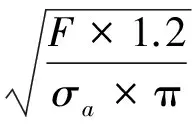

轴1作为该套夹具中最重要的零件之一,其参数的设计直接关系到实验的成败。初步估算碳纤维薄壁管可承受的最大拉力

F=σ×A

式中:σ为表示碳纤维管状复合材料的设计强度,A为试样的横截面积。

为了保证夹具良好的可重复使用性,该轴所承受的最大应力不得大于45钢的屈服强度σb,同时,为了保证轴的可靠性,将轴所需承受的力增大到1.2倍。因此,得到该轴的半径

取整得到光轴的半径R=11 mm。为了将轴1与胀套7之间初始预紧,轴的中偏前段尺寸为20~30 mm,公称直径为M24的螺纹,在螺纹段的前部,设计有退刀槽,宽度为3~5 mm,退刀槽前部是一个锥台,它与胀套内表面通过锥面配合使胀套张开,为了使胀套能够较好地张开并且胀套与轴端部的锥台之间不产生自锁,通过对胀套和锥台之间进行受力分析可知,锥台的锥角和与之配合的胀套内部的锥面角度越小,胀套张开的效果越好越不容易发生自锁现象,但锥度不宜过小,若锥度过小,在胀套产生相同张开量的情况下,轴与胀套之间的位移量较大,轴的行程过长,因此,夹持段长度取为50 mm,则锥角最大值为9.3°,因此在本文设计中取为7°。

瓣形胀套7作为夹具中的一个重要零件,其结构设计非常重要。为使胀套易于张开,其壁厚需相对较薄,同时为了保证整个胀套前后能够均匀张开,在胀套两端分别开4个方槽。为了增加胀套外表面与碳纤维管内壁之间的摩擦力,避免胀套在拉力的作用下与管内壁发生打滑而产生相对位移,在胀套的外表面增加矩形螺纹,由于管的抗拉强度较高,每个螺牙承受的力较大,因此螺纹的牙厚不宜太小,本文牙厚为2 mm,螺距为2 mm,材料选择45钢。

为了避免夹持端胀破,需在夹持端管的外部增加一套弹性开口衬套和刚性外套。为了避免刚性外套与碳纤维管之间有间隙,所以增加弹性开口衬套,衬套内表面为圆柱面,直径与碳纤维管外径相等,开口是为了灵活适应管径的尺寸误差,从而紧紧包覆在碳纤维管外表面。衬套外表面与刚性外套内表面均有锥度为1°的锥面,通过锥度配合使弹性开口衬套和刚性外套将碳纤维管牢固的束缚,阻止管向外胀开。

螺母2的作用是为了给轴和胀套施加预紧力,使胀套预张开一定尺寸挤压碳纤维管,增加胀套与管的咬合力,使胀套在拉伸初始阶段不易滑脱并且在轴端锥台的作用下更容易张开。

其工作原理为:万能试验机的夹头夹住轴1,带动轴1移动使胀套7均匀向外扩张,挤压碳纤维管4,碳纤维管4的外部有弹性开口衬套和刚性外套的束缚,这样随着轴1的移动,瓣形胀套被轴端的锥台挤压而向外胀开,终而使碳纤维管在内部胀套和外部刚性外套的作用下被紧紧挤压,提供足够的拉力使碳纤维管被拉断。

3.2 夹具性能的试验验证

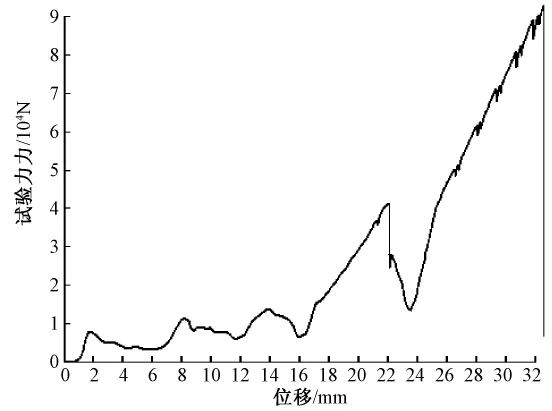

试验所用碳纤维管状复合材料外径为40 mm,内径为38 mm,制样方法同2.1所述,试验条件同2.4,试验设备采用上海益环仪器科技有限公司生产的YHS-229WJ-20T型微控电子万能试验机,其最大承载能力200 kN,试验力分辨率为最大试验力的±1/300 000,位移分辨率为0.02 μm。将拉伸夹具安装在试件两端,最后夹持在万能试验机的V型夹头上进行紧固。启动万能试验机,直至碳纤维管状复合材料在工作段断裂开,得到的试验力与位移的曲线如图3所示。

图3 拉伸夹具试验力-位移曲线Fig.3 Tensile grips test force-displacement curve

在试验的前一部分时间,随着位移的增加试验力产生波动,这是因为在拉伸的初始阶段,胀套外表面与碳纤维管摩擦不够,胀套还未充分胀开,它与轴一同在管内沿万能试验机拉伸方向滑动,在滑动的同时胀套在轴端锥台的作用下慢慢胀开,挤压碳纤维管,胀套外表面的螺牙顶部楔入碳纤维管内壁,于是将胀套在碳纤维管内形成了轴向定位,它和轴不再整体滑动,而是胀套固定不动,轴在胀套内滑动,胀套胀开效果明显,联合管壁外刚性外套的作用将碳纤维管拉紧进入拉伸阶段,也即横坐标24的位置开始,在接下来的2 mm位移内,试验力几乎呈直线急剧上升,此阶段即为碳纤维管的弹性阶段,而后听到有轻微的破裂声,碳纤维管的基体材料局部发生开裂,试验力继续上升,但上升的速率略有降低,此后在横坐标28、29、30、31等位置由于碳纤维管基体材料继续发生破裂产生振动致使曲线发生轻微波动,而后碳纤维逐渐开始被拉伸,试验力曲线继续上升,直至横坐标近33的位置试样发生爆炸性的破坏,纤维和树脂完全脱离,纤维完全拉断,碳纤维管试样从中部断开成2段。实验测得碳纤维管断裂力为95 kN,碳纤维管的强度为776 MPa,与设计值800 MPa误差仅3%。因此,该套夹具能够较准确地测出碳纤维薄壁管的拉伸强度[8-10]。

本文瓣形帐套7与管状碳纤维复合材料之间滑移距离较长,是由于螺母2与芯轴1之间的初始预紧力不够大造成的,在测试前,对螺母2施加较大的预紧力使芯轴1与瓣形帐套7更加充分地胀开,即可有效减少滑移距离,得到较好的应力-应变曲线。

3.3 拉伸夹具机械系统原型开发

当复合材料管外径不变,壁厚有0.5~1 mm的减小量时,通过增加初始预紧力,增加瓣形胀套初始胀开程度,图2所示的夹具仍可适用。但对于直径和壁厚变化较大的复合材料圆管,则需要重新设计新的图纸,以加工制造一套新的夹具。由于该设计方案中各零部件已定型,当要测试的复合材料圆管管径型号较多时,设计人员重复设计的工作量较大,降低了工作效率。同时为了使该套夹具能够得到更好的推广和应用,便于更多的用户能够直接根据自己的复合材料管的尺寸,加工出相应的夹具,特开发出一套拉伸夹具设计的原型系统,它能够根据用户的要求,生成主要零部件的设计图纸。

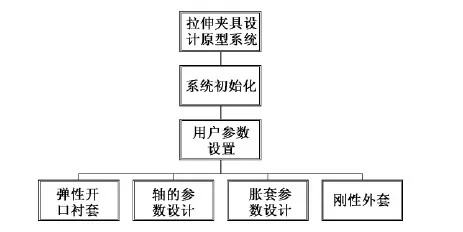

采用模块化设计思想,将整个原型系统分为若干个子系统。该原型系统的主要包括轴的参数设计模块、胀套参数设计模块、弹性开口衬套参数设计模块、刚性外套参数设计模块。其功能模块图如图4所示。

图4 拉伸夹具原型设计系统功能模块图Fig.4 Function module of prototyping system for tensile grips

用户参数设置主要是用户根据测试对象的具体要求,对整套拉伸夹具的相关参数进行设置,如复合材料管的外径、壁厚、材料的选择、设计强度等。该模块位于4个子模块的前端,其他模块的程序运行需调用这些参数。

Visual Basic(VB)是广大用户青睐的可视化程序设计语言,是在BASIC 语言基础上发展起来的,它提供的可视化设计平台把Windows界面设计的复杂性“封装”起来,开发人员不必为界面的设计而编写大量的程序代码,只需按设计要求用系统提供的工具在屏幕上画出各种对象即可。VB 采用面向对象的设计方法,从应用领域内的问题着手以直观自然的方式描述客观世界的实体,以其快捷方便受到很多程序设计者的青睐,因此得到了越来越广泛的应用[11]。

本文在没有完整输入各项参数前,轴、胀套、弹性开口衬套、刚性外套几个子模块按钮均处于不可用的灰显状态,在完整输入初始参数之后,点击“生成参数”按钮,各个模块即可启用,分别点击各个按钮,即可显示子模块的界面。本原型系统集成了拉伸夹具主要零件的设计功能,能够根据用户的需求,生成相应的夹具设计方案,用户可以利用该系统生成的图纸直接进行加工,操作简单、方便、可靠性高,适于推广应用。

4 结 语

本文以碳纤维管状复合材料为例,研究了管状复合材料的拉伸强度测试方法。通过设计专用夹具,对碳纤维管状复合材料采用整体拉伸法,较准确地测得其拉伸强度,克服了使用常规拉伸夹具时易出现打滑及夹持端破坏失效等问题,夹具的制作成本较低,可重复利用,性能可靠。该种方法能够较好地测出碳纤维管状复合材料的拉伸强度。

开发了拉伸夹具原型设计系统,便于用户根据测试对象的要求,快速地生成相应的拉伸夹具设计方案。该系统具有操作简单,适应性强,效率高的优点。但也需改进,例如界面的美化,图纸随参数动态变化等,后续将逐步完善。

FZXB

[1] 冼杏娟,蒋灿兴. 高模玻璃纤维复合材料圆管力学性能及破坏分析[J].机械工程材料,1982(1):48-51. XIAN Xingjuan,JIANG Canxing. Mechanical properties and failure analysis of high modulus glass fiber composite tube[J].Materials for Mechanical Engineering, 1982(1):48-51.

[2] 王瑞,杨连贺,王建坤. 复合材料力学性能的试验评价方法及其标准化动向[J]. 玻璃钢&复合材料,2000(4):39-42. WANG Rui,YANG Lianhe,WANG Jiankun. Evaluation methods of composite mechanical property test and standardization[J]. Fiber Reinforced Plastics & Composites,2000(4):39-42.

[3] 徐艳华,袁新林,胡红.机织针织复合结构增强复合材料拉伸性能[J].东华大学学报:自然科学版,2011, 37(1): 42-45. XU Yanhua, YUAN Xinlin, HU Hong. Tensile properties of the co-woven-knitted structure reinforced composite[J].Journal of Donghua University: Natural Science Edition,2011,37(1) : 42-45.

[4] 韩小平, 曹效昂. 正交复合材料层板冲击拉伸力学性能研究[J]. 西北工业大学学报, 2006, 24(3) : 330- 333. HAN Xiaoping,CAO Xiaoang. Determining impact tensile properties of orthogonally anisotropic composite laminates[J].Journal of Northwestern Polytechnical University, 2006, 24(3) : 330- 333.

[5] 钟天麟,周祝林.碳纤维复合材料圆管性能研究[C]//第十五届全国玻璃钢/复合材料学术年会论文集.2003:51-55. ZHONG Tianlin, ZHOU Zhulin.Study of tube properties of carbon fiber composites[C]//The Fifteenth National FRP/Composites Conference Proceedings. 2003:51-55.

[6] 徐艳华,袁新林.机织针织复合织物与多层双轴向编织物拉伸性能对比[J]. 纺织学报, 2012, 33(6): 30-34. XU Yanhua, YUAN Xinlin. Comparison of tensile properties of co-woven-knitted fabric and multi-layered biaxial weft knitted fabric[J]. Journal of Textile Research, 2012, 33(6) : 30-34.

[7] 李苏苏,陈凤山,刘毅.碳纤维增强复合材料力学性能的实验与分析[J]. 工业建筑, 2007, 37 (5): 69-72. LI Susu, CHEN Fengshan, LIU Yi. Experiment and analysis of long time mechanical property of carbon fiber reinforced polymer[J].Industrial Construction: 2007, 37 (5) : 69-72.

[8] XIA M,TAKAYANAGI H,KEMMOCHI K.Bending behave ior of filament-wound fiber-reinforced sandwichpipes[J]. Composite Structures, 2002,56(2):201-210.

[9] PAMAS L, KATIREI N. Design of fiber-reinforced composite pressure vessels under various loading conditions[J]. Composite Structures. 2002(58):83-95.

[10] FU Tao, ZHAO Junliang, XU Kewei. The designable elastic modulus of 3D fabric reinforced bio-compo-sites[J]. Materials Letters,2007, 61: 330- 333.

[11] 高荣慧,张岩,罗辉. 基于VB和ANSYS的塔式起重机臂架参数化设计[J]. 机械工程与自动化, 2008(1): 12-16. GAO Huirong,ZHANG Yan, LUO Hui. Tower Crane Boom′s Parametric Design Based on VB and ANSYS[J]. Mechanical Engineering & Automation,2008(1):12-16.

Research on testing methods of tensile strength for tubular composite materials and grip prototype system

SHAN Hongbo, XU Fang, SUN Zhihong,YU Haiyan

(CollegeofMechanicalEngineering,DonghuaUniversity,Shanghai201620,China)

According to the immature testing methods of the current high-strength tubular composite materials, the article elucidates a method of tensile strength for tubular composite materials-the whole stretch method. Through comparative analysis on the basic experiments, the author developed a special grip for overall tensile testing, while also verifying the feasibility and superiority of the grip by experiments. Thereby breaking through the bottleneck of clamping difficulty with the high-strength tubular composite strength test. Based on VB language in Windows environment, developed a tensile grip prototype system suitable for tubular composite materials. The system has four modules corresponding the four main parts of the grip, according to user needs to generate the corresponding design parameters, it can be adapted to the design of various sizes of grip for tubular composite materials, which is simple, practical, and efficient.

tubular composite materials; tensile strength; overall tensile; grip; prototype system

0253- 9721(2013)09- 0134- 05

2012-11-15

2013-05-08

科学技术部支撑计划资助项目(2011BAF08B03)

单鸿波(1973—),男,副教授,博士。研究方向为先进产品设计理论和方法、轻量化复合材料3D织造装备、人因机械工程。孙志宏,通信作者,E-mail:zhsun@dhu.edu.cn。

TB 302.3

A