高分子板材多点热成形中的压痕及其影响因素

曹鋆汇,付文智,李明哲,彭赫力

(吉林大学 无模成形技术开发中心,长春 130022)

多点成形技术(Multi-point forming)[1-2]已被广泛应用在金属板材加工领域。多点热成形(Multi-point thermoforming)是基于多点成形技术的原理,利用多点模具代替传统热成形[3]中的固定模具,从而实现小批量高分子板类零件的快速、柔性成形。表面压痕是多点成形过程中特有的一种成形缺陷[4],它是由板料与多点模具基本体之间的点接触所引起的。目前关于金属板料多点成形过程中的压痕缺陷已经有了一些研究[5-7]。在多点热成形过程中,高分子板材首先被加热到高弹态,此时板料的变形抗力非常小,只需要较小的成形压力即可实现板料的成形。同时,由于板料在高弹态时变形抗力较小,成形件极易出现表面压痕缺陷。本文通过对聚碳酸酯(Polycarbonate)板料的多点热成形过程进行系统的数值模拟研究,分析了成形件表面压痕的基本形态、产生原因以及多点模具参数对表面压痕的影响,并通过热成形试验验证了数值模拟的分析结果。

1 多点热成形设备及成形原理

由于传统热成形工艺所用模具的设计与生产制造需要投入较大的人力和物力,因此传统热成形技术只适用于大批量产品的制造。

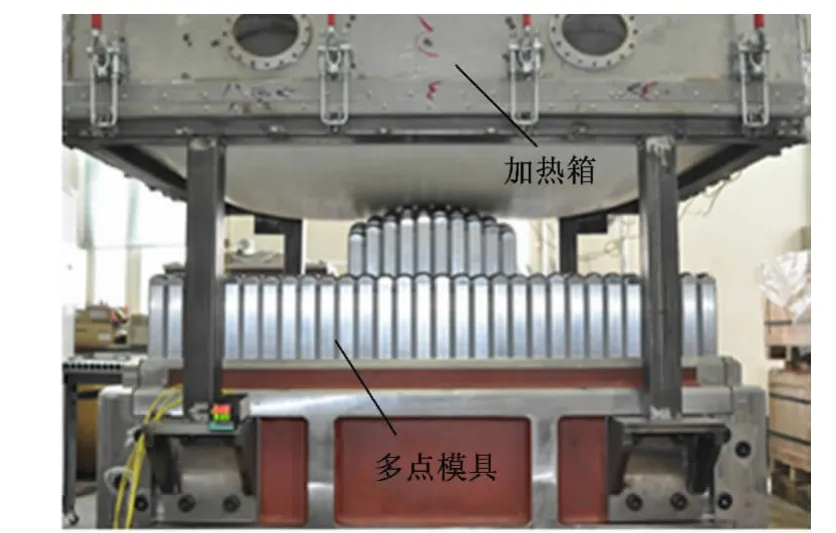

多点热成形方法充分利用了多点模具的可重构性,能够快速改变模具形面,甚至可以在成形过程中实时调节模具形面,从而实现小批量高分子板类零件的快速、低成本生产。图1为吉林大学无模成形技术开发中心研制的多点热成形试验机,该设备由加热箱和多点模具组成,加热箱底部由耐高温硅胶膜密封,加热箱温度可以根据所加工材料的玻璃态转变温度进行调节。板料被加热后,通过向加热箱中通入压缩空气,加热箱可以同时实现压力箱的功能。多点模具的成形尺寸可以根据被加工零件的大小和形状随意选择。

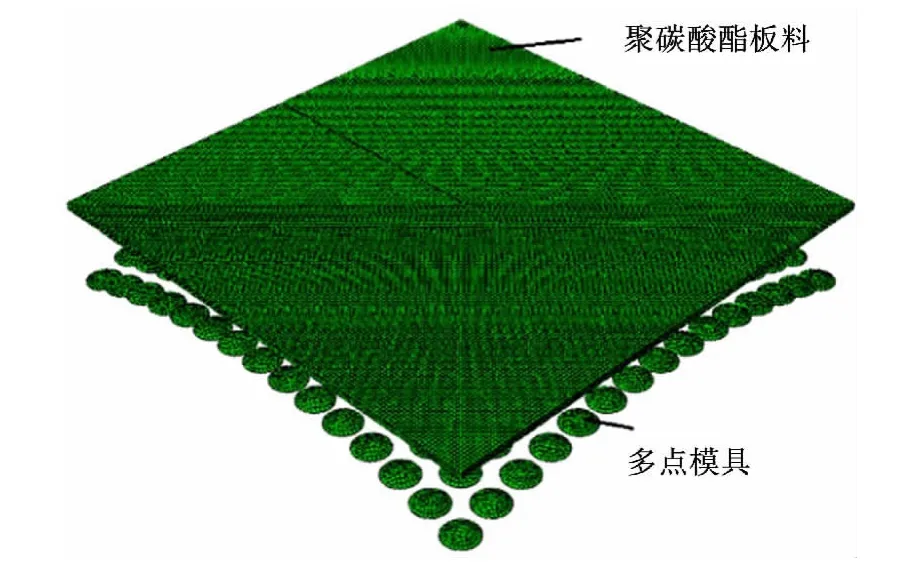

图2为多点热成形原理示意图。首先将多点模具调整为所需要的形面;然后将高分子板料放入加热箱并加热;待板料温度达到设定的成形温度后,将压缩空气通入加热箱中,使板料上下表面形成压力差,压力差迫使板料与多点模具表面贴合;当板料与模具表面贴合后,加热箱停止加热,零件冷却后即可取出。

图1 多点热成形试验装置Fig.1 Experimental setup for multi-point thermoforming

图2 多点热成形原理示意图Fig.2 Schematic representation of multi-point thermoforming

2 多点热成形过程的数值模拟

2.1 材料模型

聚碳酸酯是一种性能优良的热塑性工程材料。本文采用G′sell本构方程[8]来描述聚碳酸酯板料在高弹态的变形行为,具体表达式为

式中:k为比例因子;[1-exp(-wε)]用于描述应力-应变曲线开始阶段的黏弹性;exp(hε2)表现了材料大变形时的硬化情况;(ε·/ε·0)m反映了材料对应变率的敏感性。

该本构方程的优点在于仅需要确定4个参数(比例因子k、黏弹性系数w、应变率相关硬化指数h和应变率敏感性系数m)就可以准确地表达材料在当前温度时的变形行为。聚碳酸酯在160℃下的G′sell本构方程参数为:k=32MPa;w=11;h=0.58;m=0.45。

2.2 有限元模型

图3 多点热成形过程的有限元模型Fig.3 FEM for multi-point thermoforming process

图3为球面件多点热成形有限元模型。数值模拟所使用的软件为Abaqus/Explicit动态显式模块。聚碳酸酯板料尺寸为300mm×300mm、厚度为4mm,采用实体单元C3D8R划分网格,厚度方向划分5层单元。多点模具成形尺寸为300mm×300mm,基本体冲头采用刚体壳单元R3D4离散。成形件的目标形面为半径500mm的球形面。模拟成形压力为0.01MPa,成形压力均匀施加在聚碳酸酯板料上表面。

3 压痕的分类及其影响因素

3.1 多点热成形中压痕的形式

由于多点模具的离散性,多点热成形过程中板料与多点模具的接触是不连续的,板料可以被划分为接触区和非接触区。由于板料的变形抗力较小,接触区的板料在基本体冲头的作用下会产生厚度方向上的压缩变形,进而形成压痕,定义为接触区压痕;非接触区的板料由于缺乏支撑,在成形压力的作用下会发生凹陷,这种凹陷定义为非接触区压痕,如图4所示。接触区压痕会导致成形件板厚分布不均匀,严重影响成形件的表面质量,而非接触区压痕会使成形件表面偏离目标形面,虽然板厚变化较小,但严重影响成形件的成形精度。

图4 多点热成形过程中的压痕形式Fig.4 Dimpling modes in multi-point thermoforming

3.2 基本体尺寸对压痕的影响

多点模具基本体的尺寸是决定多点热成形件成形质量的关键因素之一。本节在数值模拟过程中所选用的基本体尺寸分别为10mm×10mm、20mm×20mm、30mm×30mm、40mm×40 mm,为了方便研究,基本体球头半径均为20 mm。图5为采用不同尺寸基本体所成形的球面件沿其中心线的厚度分布曲线。曲线上的波谷反映了成形件厚度的急剧减小,每个波谷对应成形件表面上的一个接触式压痕。从图5中可以看出:当基本体尺寸为40mm×40mm时,成形件厚度分布曲线的波动最为明显,压痕最为严重。随着基本体尺寸的减小,成形件厚度分布曲线的波动明显减小,当基本体尺寸为10mm×10mm时,厚度分布曲线基本没有波动,说明此时压痕已基本消失。

图5 基本体尺寸对成形件厚度的影响Fig.5 Effect of the punch element size on the thickness distribution of the formed part

图6为采用不同尺寸基本体成形时成形件的等效应力分布云图。从图中可以看出:当基本体尺寸较大时,单位面积内基本体数量较少,板料与基本体冲头接触点的应力集中现象明显,导致成形件表面出现明显的接触区压痕。随着基本体尺寸的减小,相同面积内基本体数量增加,板料所受到的成形压力被分散到多个接触点,应力集中现象明显改善,因此成形件表面的接触区压痕减轻或消失,说明减小基本体的尺寸可以有效地抑制接触区压痕,提高成形件的表面质量。

图6 基本体尺寸对球面件等效应力分布的影响Fig.6 Effect of the punch element size on the stress distribution in spherical parts

为了研究成形件非接触区压痕的程度,定义了成形件非接触区平均形状误差D,其表达式为

式中:n为非接触区数目;di为非接触区中心点与目标形面之间的偏差量。

图7为基本体尺寸对成形件平均形状误差的影响。当基本体尺寸为40mm×40mm时,由于基本体之间的间隙较大,非接触区的板料在成形压力的作用下出现了明显的凹陷,成形件表面出现严重的非接触区压痕,成形件的平均形状误差较大。随着基本体尺寸的减小,基本体间隙减小,非接触区板料的挠曲变形刚度增大,成形件的平均形状误差减小,成形件表面的非接触区压痕得到了有效抑制。

图7 基本体尺寸对球面件平均形状误差的影响Fig.7 Effect of the punch element size on the shape error of the spherical part

图8为基本体尺寸对球面件成形精度的影响。从成形件的误差分布可以看出:随着基本体尺寸的减小,成形件的成形精度有了明显的提高。因此,为了提高成形件的表面质量和成形精度,在多点热成形过程中应该尽可能采用基本体尺寸较小的多点模具。

图8 基本体尺寸对球面件成形精度的影响Fig.8 Effect of the punch element size on the shape accuracy of spherical parts

3.3 基本体球头半径对压痕的影响

基本体球头半径分别取10、15、20和25 mm,基本体尺寸均为20mm×20mm。图9为不同球头半径的基本体所成形的球面件沿其中心线的厚度分布曲线。随着基本体球头半径的增加,球面件的厚度分布曲线波动减小,成形件表面的接触区压痕得到抑制。这是因为基本体球头半径较大时,板料与多点模具的接触面积增加,减小了接触压强,因此,增大基本体球头半径可以有效地抑制成形件表面的接触式压痕,提高表面质量。

图9 基本体球头半径对接触区压痕的影响Fig.9 Effect of the punch element radius on the dimpling at contact areas of the spherical parts

图10为基本体球头半径对球面件平均形状误差的影响。随着基本体球头半径的增大,成形件的平均形状误差减小,说明增大基本体球头半径可以抑制成形件表面的非接触区压痕,提高成形件的成形精度。需要说明的是在选择基本体球头半径时还应当根据目标形面的特点综合考虑。当零件的曲率较大时,基本体球头半径过大反而会影响成形件的质量。

图10 基本体球头半径对球面件平均形状误差的影响Fig.10 Effect of the punch element radius on the shape error of the spherical part

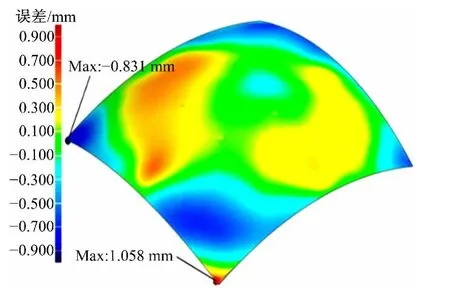

4 多点热成形试验

根据数值模拟的结果,在多点热成形试验机上进行了聚碳酸酯板材的多点热成形试验。试验机的基本体尺寸为10mm×10mm;基本体球头半径为10mm;设定成形温度和成形压力分别为160℃和0.01MPa;试验用板材厚度为4mm,尺寸为300mm×300mm。成形件的目标形状为半径500mm的球形,如图11所示。从图中可以看出:成形件表面十分光滑,没有出现压痕。利用三维扫描测量系统对所成形的球面件进行测量,并将测量数据与目标形面进行对比,分析球面件的成形误差。图12为该球面件的成形误差分布云图,从图中可以看出,球面件的成形误差分布在-0.831mm至1.058mm之间。试验结果表明:通过选择合适的多点模具,多点热成形技术可以加工出高精度、无缺陷的成形件。

图11 多点热成形球面件Fig.11 Spherical part formed by multi-point thermoforming technique

图12 试验件的成形误差分布云图Fig.12 Forming error distirbution of the experimental part

5 结束语

根据聚碳酸酯板材的高温拉伸试验数据建立了聚碳酸酯板材多点热成形过程的有限元模型。通过数值模拟分析了多点模具基本体尺寸和基本体球头半径对成形件表面压痕的影响。结果表明:减小基本体尺寸可以有效地抑制成形件表面的接触区压痕和非接触区压痕;增大基本体球头半径可以减轻成形件表面的压痕,提高成形件的表面质量和成形精度。试验结果表明多点热成形技术可以实现热塑性高分子板材的无缺陷、高精度成形。

[1]李明哲,中村敬一,渡辺忍,等.基本的な成形原理の检讨(板材多点成形法の研究第1报 )//日本平成4年度塑性加工春季讲演会论文集,横滨,1992:519-522.Li Ming-zhe,Nakamura K,Watanabe S,et al.Study of the basic principles(1st report:Research on multipoint forming for sheet metal)//Proc of the Japanese Spring Conf for Technology of Plasticity,Yokohama,1992:519-522.

[2]Li M Z,Cai Z Y,Sui Z,et al.Multi-point forming technology for sheet metal[J].Journal Material Processing Technology,2002,129(1-3):333-338.

[3]申长雨,陈静波,刘春太,等.塑料热成型技术[J].工程塑料应用,2000,28(1):37-41.Shen Chang-yu,Chen Jing-bo,Liu Chun-tai,et al.Thermoforming of plastics[J].Engineering Plastics Application,2000,28(1):37-41.

[4]蔡中义,李明哲,付文智.板材多点成形中压痕缺陷的分析与控制[J].锻压技术,2003,28(1):16-19.Cai Zhong-yi,Li Ming-zhe,Fu Wen-zhi.Analysis and control of dimpling in multi-point forming for sheet meta[J].Forging & Stamping Technology,2003,28(1):16-19.

[5]孙刚,李明哲,蔡中义,等.多点成形时工艺方式对工件压痕的关系研究[J].材料科学与工艺,2004,12(4):360-363.Sun Gang,Li Ming-zhe,Cai Zhong-yi,et al.Study on the relationship of technology modes and dimple of sheet metal parts in multi-point forming[J].Materials Sinence &Technology,2004,12(4):360-363.

[6]Cai Zhong-yi,Wang Shao-hui,Li Ming-zhe.Numerical investigation of multi-point forming process for sheet metal:wrinkling,dimpling and springback[J].Inernational Journal of Advanced Manufacturing Technology,2008,37(9-10):927-936.

[7]Liu Qi-qian,Lu Cheng,Fu Wen-zhi,et al.Optimization of cushion conditions in micro multi-point sheet forming[J].Journal of Materials Processing Technology,2012,212(3):672-677.

[8]G′sell C,Jonas J.Determination of the plastic behaviour of solid polymers at constant true strain rate[J].Journal of Material Science,1979,14(3):583-591.