热冲压钢板氧化行为对传热动力学性能的影响

常 颖,李 烨,盈 亮,卢金栋,唐行辉,郭 威

(1.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024;2.大连理工大学 汽车工程学院,辽宁 大连 116024;3.吉林大学 材料科学与工程学院,长春 130022)

0 引 言

为应对汽车节能、安全与环保的发展趋势,高强度钢板在车身制造中的应用受到广泛关注。但是随着强度的提高,其在室温下的成形性能降低[1]。热冲压技术是解决上述问题的有效方法,可制备成形强度在1500MPa以上的冲压件。热冲压过程中板料表面不可避免地将发生氧化脱碳行为,板材氧化减薄明显降低了其强度,由于热量在板料与模具之间传递,氧化层影响到了板料与模具表面的接触换热性能,从而影响零件质量的稳定性。目前国内外学者对防止钢板氧化脱碳主要从涂层和气体保护两方面入手[2-3],一方面由于工艺复杂、成本昂贵限制了诸如Al-Si涂层钢板的普遍应用;另一方面,实际氧化过程无论是覆盖涂层还是引入气氛保护都不会杜绝氧化行为的发生,因此,研究氧化行为对实际热冲压过程的传热性能影响规律具有较大实际意义。

目前,相关学者针对热冲压过程中接触换热进行了一些研究[3-4],邢磊等基于瞬态问题利用反传热算法,研究了TP2铜与3Cr2W8V模具钢之间的换热过程[5];Merklein研究了有微小间隙时,热成形中的接触换热[6];Hojaefard基于稳态实验研究了不锈钢和铝之间的换热情况[7]。但这些研究中并未考虑热成形过程板料表面的实际氧化层影响,而氧化程度对淬火中换热性能的影响不能忽视。

本文基于不同保温时间下热冲压钢板高温氧化脱碳行为规律进行了研究。利用静态失重法和金相测定法测定钢板在900℃条件下的高温氧化行为,建立保温时间与氧化失重、减薄尺寸的回归方程,并通过实验验证所得规律的正确性;根据实际氧化层形成规律,利用有限元仿真方法研究了氧化脱碳层对板料和模具之间接触换热关系的影响,获得氧化脱碳层厚度及接触压强对热冲压接触换热系数规律并加以分析。

1 实验方法

1.1 实验设计

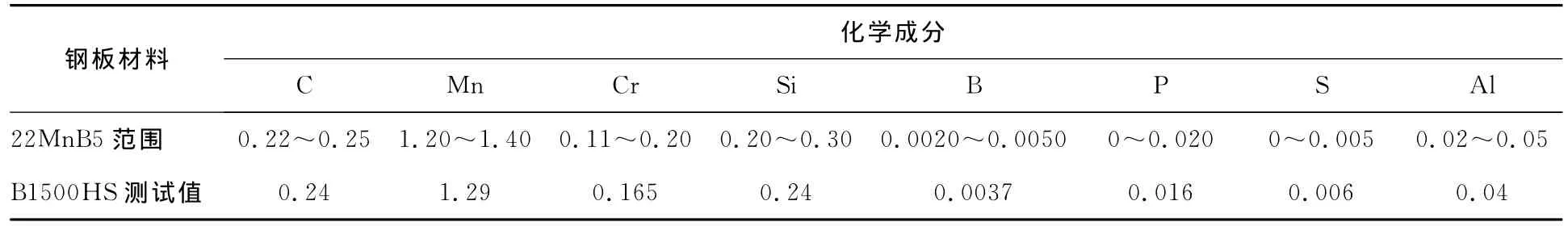

选用宝钢生产的热冲压22MnB5钢板进行测定分析,牌号B1500HS,试样厚度1.6mm,化学成分(质量分数)如表1所示。

表1 试验用钢化学成分的质量分数测试值(余量为Fe)Table 1 Chemical composition of the steels investigated %

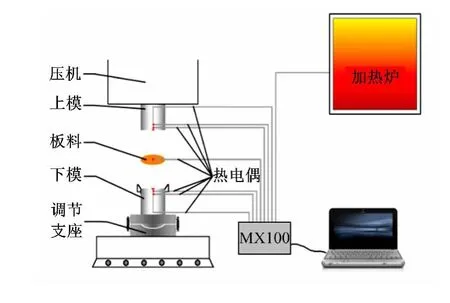

依据《HB5258-2000钢及高温合金的抗氧化性测定试验方法》,将试验材料加工成20mm×10mm×1.6mm规格试样,经砂纸打磨、酒精清洗后,烘干备用。钢板在900℃条件下利用静态失重法进行氧化实验;依据《GB/T 224-2008钢的脱碳层深度测定法》,利用金相测定脱碳层深度。图1所示为氧化脱碳层影响下热冲压接触换热系数测量装置及原理图。压机最大工作压力为400kN。上、下模直径均为75mm,材料为典型热作模具钢材料H13。自适应平衡底座可实现自动调整模具,使得上、下模面完全平行。温度采集装置为MX100,采样频率为100Hz。

图1 热冲压接触换热系数测量装置Fig.1 Experimental setup of IHTC in hot stamping process

1.2 氧化脱碳机理及传热动力学模型

一般在850℃以上,钢的氧化和脱碳同时发生,当钢表面氧化速度大于碳原子从内部向表面扩散的速度时发生氧化,反之发生脱碳[5]。实际生产中,并不严格区分氧化和脱碳层,实际测定的氧化层厚度包含了氧化层和脱碳层的平均厚度。在金相显微镜下观察氧化脱碳层形态,如图2所示。图2(a)中,左边黑色部分为镶嵌树脂,中间灰色部分是氧化脱碳层,右边光亮部分是试样基体。从图2(b)的SEM可以看出,脱碳层由于碳原子的缺失,含碳量相对较低,剩余的铁原子质地疏松,排列比较规律,其在力学性能上表现为强度、硬度与基体相比基体较低。试样表面氧化层的组成物相主要是Fe、Fe2O3以及Fe3O4,其中主要为Fe2O3,只有少量的Fe3O4。

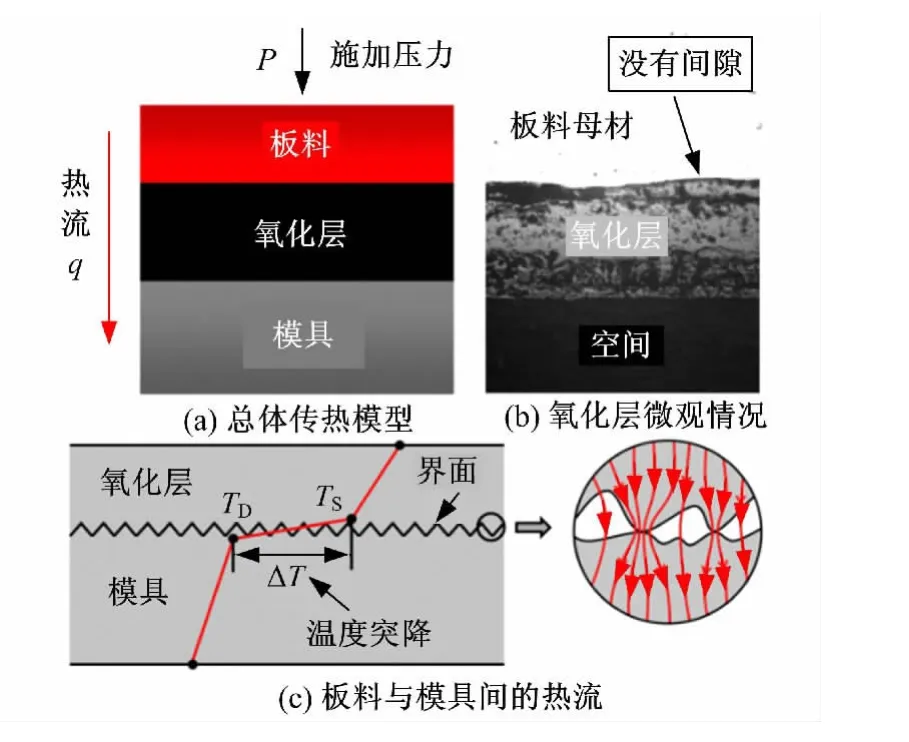

根据Slowik[8]的研究,氧化脱碳层的热导率为3W/(m·K),远小于板料和模具的换热系数(45~52W/(m·K)),所以接触换热的影响不能被忽视。具有氧化层的板料在实际生产中与模具接触表面的状态如图3所示。图3(a)所示为板料与模具接触后,氧化层被夹在中间。板料与模具间热流阻碍由两方面原因造成:①与板料和模具相比,氧化层的热导率很低。②氧化层与模具表面不是完全接触——氧化层是由板料母材氧化生成,并未与母材分离,而是贴合紧密,可看做连续体(如图3(b))。但氧化层与空气接触的一面在微观尺度上是粗糙不平的,与模具表面不能达到完全接触(如图3(c)),这就导致了接触热阻的产生。

图2 热冲压钢板氧化脱碳层形态Fig.2 Oxidation &decarburization layer morphology of hot stamping blank

图3 氧化层对热冲压界面传热特征影响分析Fig.3 The effect of the oxidized layer on heat transfer feature between the interface

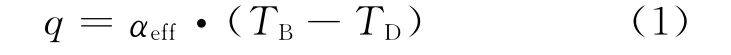

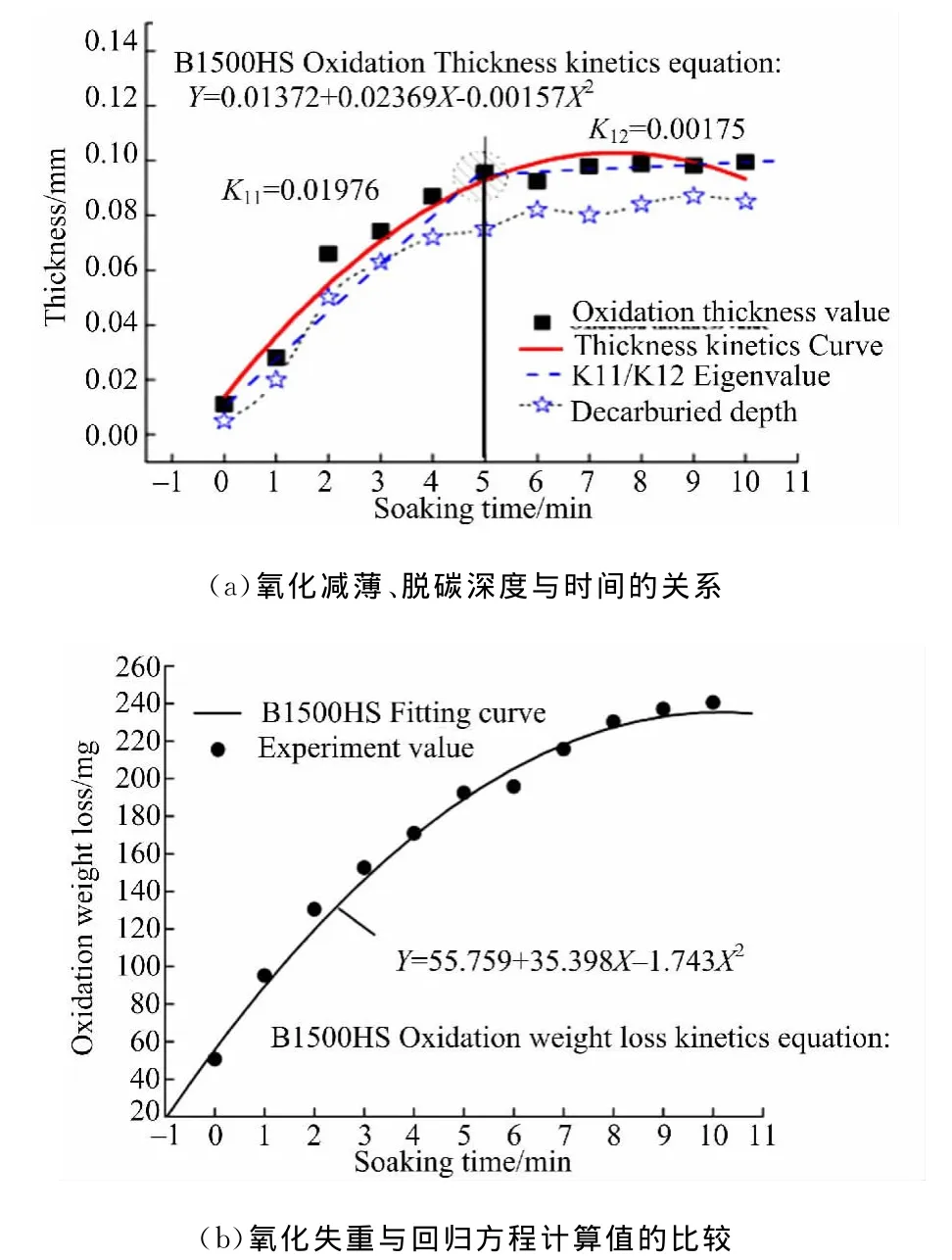

Wendelstorf[9]提出了等效换热系数αeff的概念,将其引入考虑氧化层的热成形过程中可定义为

式中:q为板料和模具间的热流密度;TB和TD分别为板料和模具表面的温度。

氧化层和模具接触表面之间的热流密度qS与它们之间的换热系数αΔTS相关,可定义为

式中:TS为氧化皮表面的温度。由于氧化层很薄,可以假定qS=q。αeff和αΔTS之间的换算关系为

式中:dOS为氧化层厚度;λOS为氧化层的换热系数。

所有氧化层对界面换热的影响都包含在等效接触换热系数αeff中,并且通过板料和模具表面的温度就可以计算得到。氧化层是等效接触换热系数的一个重要的影响因素,氧化层越厚,等效接触换热系数越小。

2 结果与讨论

2.1 氧化行为回归方程的建立与分析

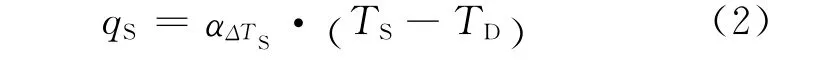

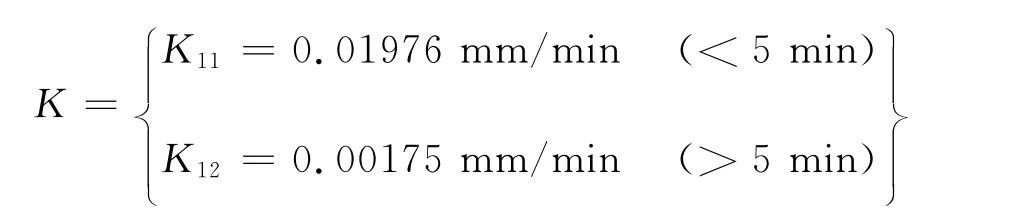

为获得热冲压钢板在高温情况下氧化行为的规律,研究了B1500HS钢板厚度减薄、脱碳层深度与保温时间的关系,如图4所示。图中通过引入氧化速率特征值(K)常数表征B1500HS钢板氧化脱碳层减薄程度大小,分别用K11和K12表征两段的斜率。

图4 B1500HS钢板的氧化动力学曲线Fig.4 Oxidation dynamical curve of B1500HS steels

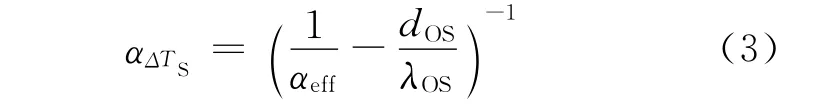

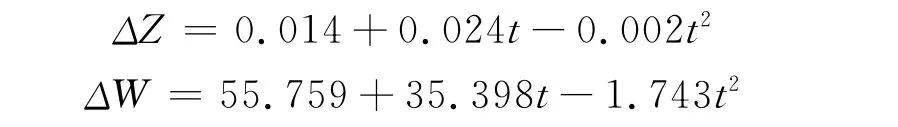

从图4可以看出,B1500HS高温氧化行为遵循抛物线规律。根据实际测定0~10min不同保温时间下基于氧化层厚度后减薄及失重的B1500HS钢板氧化规律曲线可表征为

式中:ΔZ为氧化减薄厚度;ΔW 为氧化减重;t为保温时间。

试验中测得B1500HS的氧化减薄厚度最高达到99.33μm,质量减少最高可达240.55mg(保温10min时),占总质量的9.98%,其对应的单位面积氧化失重(Δm=ΔW/S,其中S为试样表面积)为0.471mg/mm2;在保温最初阶段,板料表面具备较高的氧化速率。随着时间的推移,已生成的氧化层阻碍了氧气和板料的接触。当保温时间介于4~5min时,氧化行为动力学曲线发生了转折,氧化速率明显减缓。其中:

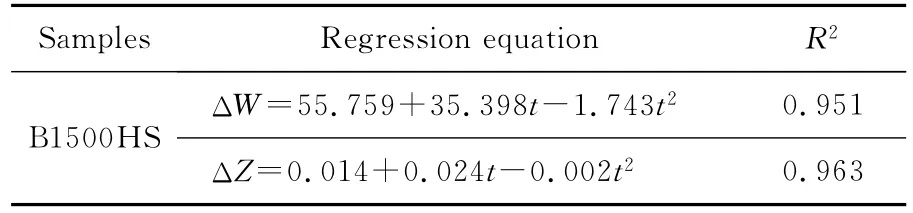

可知保温时间0~10min内,随着时间的延长氧化减薄尺寸与脱碳层深度逐渐增加;保温5min后,两者趋于稳定。K11>K12,氧化脱碳层厚度初期增长速率较快,达到19.76μm/min,在4~5 min阶段增速趋于平缓,当大于5min后,氧化机制发生变化:由表面生成反应控制转变成由扩散反应控制[10],并趋于稳定。增长速率约为1.75 μm/min。B1500HS钢板最大减薄为99.3μm,占总厚度的6.14%;脱碳层最大深度为87.0 μm,占总厚度的5.44%。对试验获得的B1500HS钢板氧化失重(ΔW,mg)与减薄量(ΔZ,mm)进行回归分析,结果显示二次项显著,拟合公式见表2。

表2 B1500HS热冲压钢板氧化规律回归方程Table 2 Oxidation law regression equations of B1500HS hot stamping steel

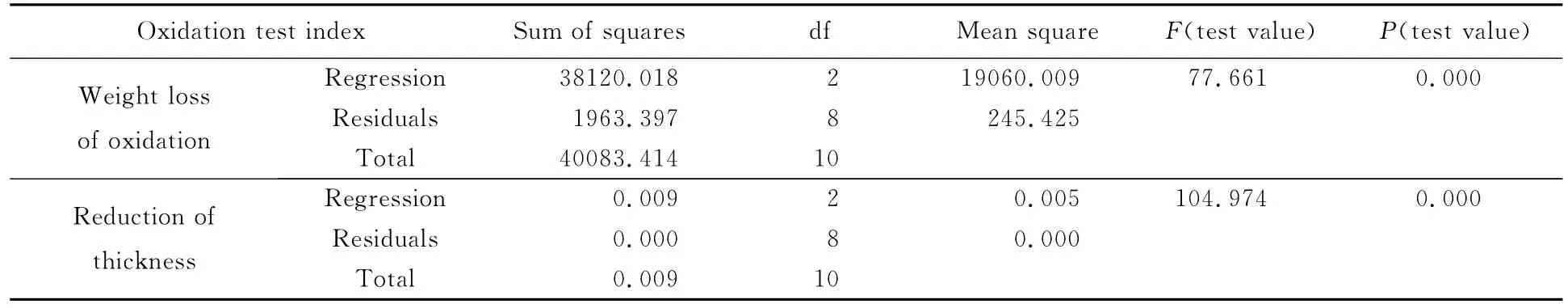

为了评价试验结果的可靠性以及数学模型的可信程度,对回归方程进行了显著性检验[11],见表3。

由表3方差分析(ANOVA)可知:F =77.661,P = 0.000 < 0.01(氧化失重);F =104.974,P = 0.000 < 0.01 (减薄),硼钢B1500HS的氧化失重与减薄尺寸回归方程极显著。复相关系数分别为0.951和0.963,表明拟合值与试验值之间具有极高的相关性,试验误差小。加热温度900℃,保温0~10min,保压15s,对回归方程进行验证,可以看出试验值与回归方程拟合程度良好,试验误差小,因此回归方程是准确的,可以使用该模型进行样件氧化情况预测和对传热动力学影响分析。

表3 B1500HS回归方程的方差分析Table 3 ANOVA of Regression equation of B1500HS

2.2 载荷和氧化层对换热系数的影响

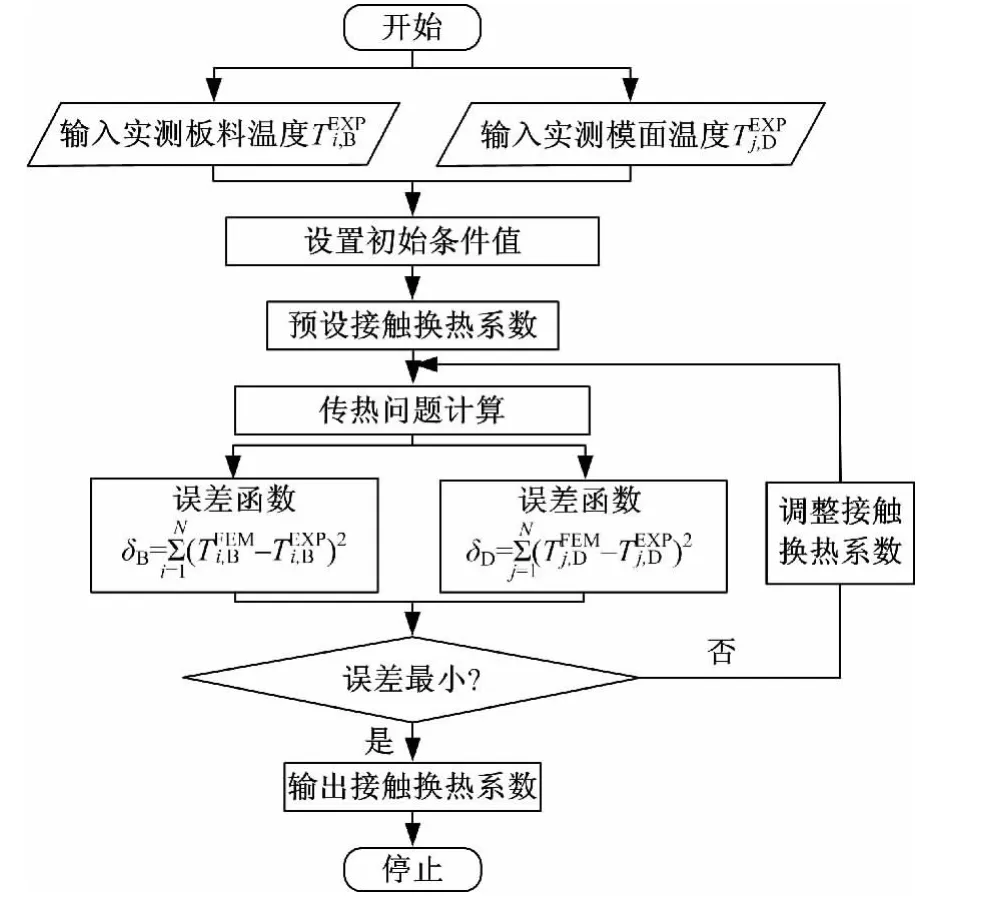

为研究界面载荷和氧化脱碳对热冲压传热动力学的影响规律,试验设计了5种不同载荷(8,16,25,34和42MPa),涵盖了实际生产中载荷所能达到的范围。同时,引入界面接触换热系数(IHTC特征参数)描述实际换热能力的大小。接触换热系数受材料热物性、机械特性、表面性质、负载、温度等多因素影响。Holman[12]在其著作中提到了两个首要的因素:其一是固-固非理想光滑界面上微突体之间的传热;其二为界面内包嵌的气体中的传热。氧化脱碳层对淬火传热的影响即为首要因素,其实质是影响到板料与模具接触表面的状态,并进而形成界面内包气隙,从而降低了界面接触换热系数。然后,随着冲压过程中载荷的增大,使得真实接触面积变大,引发接触热阻降低,可一定程度下改善接触表面接触状况,以获得较大的界面换热系数。因此,根据氧化脱碳层厚度回归方程,将氧化行为对传热动力学影响模型引入到接触换热系数的反求计算中,基于优化方法和有限单元法(FEM)采用商用软件ABAQUS完成,完整的计算流程图如图5所示。

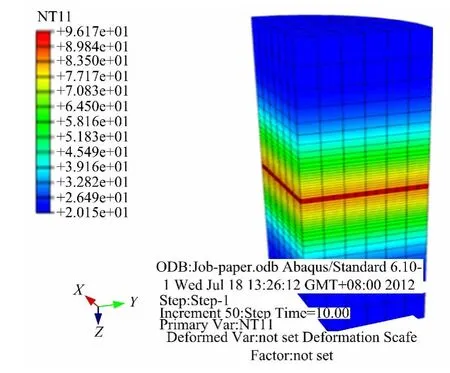

等效接触换热系数被设为变量,通过实验测得的板料和模面的温度与相对应的FEM计算结果比较。每隔0.1s选择相对应的实测数值与仿真值进行比对,执行优化循环直至收敛。流程图中δB为板料实验结果和FEM分析结果的误差。和分别为板料的实测温度和FEM分析温度。δD中的参数为相对应的模具中的值。IHCP有限元反求模型如图6所示。

图5 接触传热系数动力学分析流程图Fig.5 Dynamic analysis flow chart of optimization IHTC

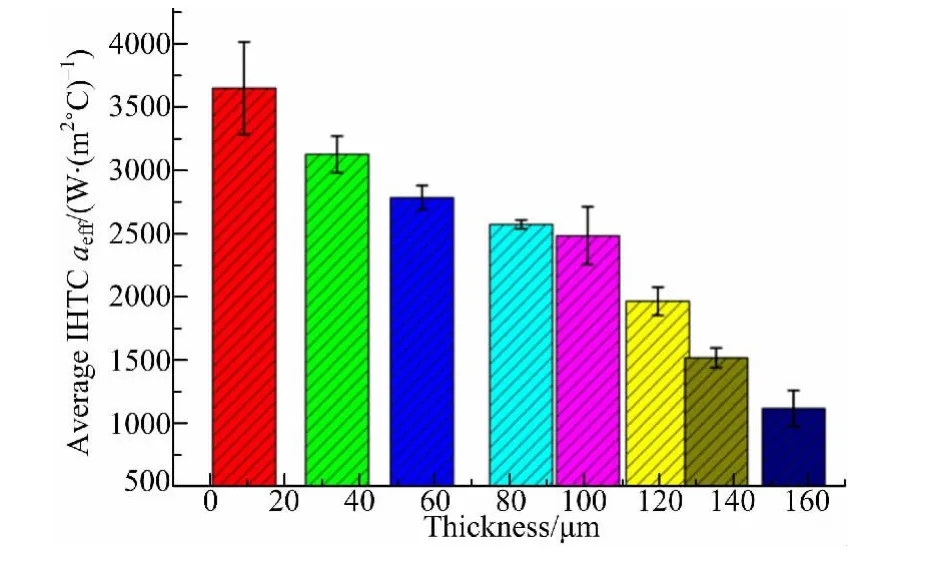

通过优化数值反求算法获得了硼钢B1500HS与模具界面间在不同氧化脱碳层厚度情况下等效接触换热系数的关系。热冲压氧化脱碳层本身由非致密的多种氧化物混合而成,本身的热导率很低。厚度增加起到更强的阻热作用。实验结果如图7所示。由于保温开始阶段(0~5 min)板料的氧化速率较高。使得等效接触换热系数也呈现明显降低特征,在80~100μm范围内保持稳定,而后继续降低。B1500HS钢板在保温5min内(氧化层厚度为0~100μm),其实际界面换热系数应大于2500W/(m2·K)。随着氧化情况的继续发生,当厚度超过100μm后,界面换热性能急剧降低,呈线性下降规律。降低幅度为1000~2500W/(m2·K)。

图6 换热系数IHCP反求有限元模型Fig.6 FEA model of heat transfer coefficient with IHCP reverse solve

图7 氧化层厚度对平均接触换热系数的影响规律Fig.7 Effects of oxidation scale thickness on average value of IHTC

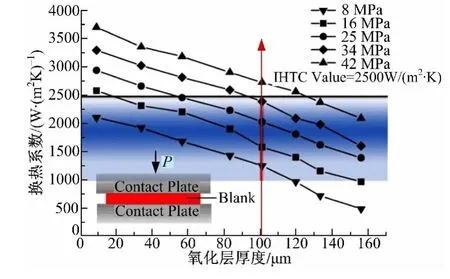

载荷是等效接触换热系数的另一重要影响因素,等效接触换热系数一般与载荷成幂律关系[13],其机理是由于载荷的大小会直接影响接触界面处相互接触的两微突体的变形程度。随着载荷的增大,接触面发生弹性变形的微突体数量逐渐增多,而发生塑性变形的微突体数量也在增多,微突体的变形程度增大,使得实际接触面积也在增大,导致等效接触换热系数的增大。由图8进一步看出:以2500W/(m2·K)为临界指标,中低压强情况(8~16MPa工况,保温5min内)由于氧化层的存在,无法保障优良的界面换热发生,压强大于20MPa,可实现优良换热,保证热冲压钢板的淬火性能发挥。

图8 不同载荷氧化层厚度与平均接触换热系数的关系Fig.8 The relationship between the oxidation layer thickness and average HTC under different pressures

3 结 论

(1)热冲压过程保温开始阶段板料氧化速率较高,5min后明显减缓。以B1500HS为例:加热温度900℃,保温0~10min时,其氧化失重最高可达240.55mg,占总质量的9.98%;减薄尺寸最大为99.3μm,占总厚度的6.14%;脱碳层最大深度为87.0μm,占总厚度的5.44%。

(2)建立的热冲压钢板B1500HS氧化失重和减薄尺寸的回归方程,预测值与实测值拟合程度良好,回归方程可靠。可为准确评测氧化行为对传热动力学性能影响及探究适用于热冲压生产的防氧化方法提供依据。

(3)氧化行为的发生对热冲压过程界面换热性能有重要影响。等效接触换热系数与氧化层厚度的关系呈反比关系;B1500HS钢板在保温5 min内(氧化层厚度介于0~100μm),其实际界面换热系数大于2500W/(m2·K),实际热冲压生产应选定合适的载荷降低氧化影响,实现优良换热,保证钢板的淬火性能。

[1]Naderi M,Ketabchi M,Abbasi M,et al.Analysis of microstructure and mechanical properties of different high strength carbon steels after hot stamping[J].Journal of Materials Processing Technology,2011,211(6):1117-1125.

[2]Mori K,Ito D.Prevention of oxidation in hot stamping of quenchable steel sheet by oxidation preventive oil[J].CIRP Annals-Manufacturing Technology,2009,58(1):267-270.

[3]Karbasian H,Tekkaya A E.A review on hot stamping[J].Journal of Materials Processing Technology,2010,210(15):2103-2118.

[4]Tondini F,Bosetti P,Bruschi S.Heat transfer in hot stamping of high strength steel sheets[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,225(10):1813-1824.

[5]邢磊,张立文,张兴致,等.TP2铜与3Cr2W8V模具钢的瞬态接触换热系数[J].中国有色金属学报,2010,20(4):662-666.Xing Lei,Zhang Li-wen,Zhang Xing-zhi,et al.Transient contact heat transfer coefficient between TP2copper and 3Cr2W8Vdie steel[J].The Chinese Journal of Nonferrous Metals,2010,20(4):662-666.

[6]Merklein M,Lechler J,Stoehr T.Investigations on the thermal behavior of ultra high strengh boron manganese steels within hot stamping[J].International Journal of Material Forming,2009,2:259-262.

[7]Shojaefard M H,Goudarzi K.The numerical estimation of thermal contact resistance in contacting surfaces[J].American Journal of Applied Sciences,2008,5(11):1566-1571.

[8]Slowik J,Borchardt G,Hler C K,et al.Influence of oxide scales on heat transfer in secondary cooling zones in the continuous casting process:Part II.Determination of material properties of oxide scales on the steel under spray-water cooling conditions[J].Steel Research International,1990,60(7):302-311.

[9]Wendelstorf R,Spitzer K H,Wendelstorf J.Effect of oxide layers on spray water cooling heat transfer at high surface temperatures[J].International Journal of Heat and Mass Transfer,2008,51(19-20):4892-4901.

[10]赵越,杨功显,袁超,等.铸造镍基高温合金K447的高温氧化行为[J].腐蚀科学与防护技术,2007,19(1):1-4.Zhao Yue,Yang Gong-xian,Yuan Chao,et al.Isothermal oxidation behavior of a cast Ni-base superalloy K447[J].Corrosion Science and Protection Technology,2007,19(1):1-4.

[11]贺连芳,赵国群,李辉平,等.基于响应曲面方法的热冲压硼钢B1500HS淬火工艺参数优化[J].机械工程学报,2011,47(8):77-82.He Lian-fang,Zhao Guo-qun,Li Hui-ping,et al.Optimization of quenching parameters for hot stamping boron steel B1500HS based on response surface methodology[J].Chinese Journal of Mechanical Engineering,2011,47(8):77-82.

[12]Holman J P.Heat Transfer[M].10th Edition.New York:McGraw-Hill,2010:57-59.

[13]朱德才,张立文,裴继斌,等.固态塑性成形过程中界面接触换热的实验研究[J].塑性工程学报.2008,15(1):92-96.Zhu De-cai,Zhang Li-wen,Pei Ji-bin,et al.Experiment research on the thermal contact conductance during the solid plastic forming[J].Journal of Plasticity Engineering,2008,15(1):92-96.