全封闭整车试验库通风降噪设计及应用

周国忠

(济南铁路科技开发中心,山东济南250001)

0 概述

为了保证机车安全正常的运行,试验各部件组装正确,运行可靠,发挥机车所要求的功率和匹配柴油机与牵引发电机的特性,内燃机车经过机务段中修、定修以后,均要对机车进行整车负荷试验。内燃机车在负荷试验中,包括走行部所有部件都将投入工作,其噪声源大致可分为三大部分:第一,柴油机排烟噪声;第二,机车冷却系统噪声;第三,机车机体及其辅助系统噪声;第四、机车轮轨与检测轮轨摩擦噪声。低噪声整车试验库应解决两大问题:一是,满足机车试验的温度及气流条件,不因设置试验库而造成库内温升影响机车正常工作;二是,满足降低噪声要求。

1 整车试验库噪声治理

1.1 整车试验库现状

原水阻试验棚位于北京机务段西南部,机车试验产生的噪声会长时间干扰周围地区的环境,以及对机务段的工作人员形成比较严重的噪声污染。 随着人民对环境条件的要求越来越高,该段经常受到周围居民的投诉,该段对于治理整车试验噪声的要求相当迫切。 现计划在原址建设一座整车试验库。

治理噪声就必须对试验进行敏感点噪声测量。我们对一台正在原试验棚进行试验的DF8 型机车进行试验源点声级及频谱测量, 测量数如下:

测点名称位置等效声级dB(A) 本底噪声dB(A)机车车体高1.5 米,外侧3 米104车顶排烟口斜上方1m120.2扇冷却风扇外侧2米96 62机车排烟口62机车冷却风 62东风DF8B 型机车满负荷工作状态的噪声频谱L(dBA)倍频程中心频率(Hz)31.5 11097 63125 250 500 1K 2K 4K 8K 31.5 1109894928991 79 6897

1.2 噪声治理方法

根据噪声产生的三要素——声源、传递途径和接受者,控制噪声的措施相应也有三条途径:

(1)降低声源的强度。掌握噪声源的大小及其频率特性,明确产生噪声的原因,采取增加振动物体的阻尼或采用隔振装置,或防止共振、避免高压气体急速排放等措施降低噪声源强度。

(2)截断噪声源阻断传播。在声源体上加装隔声罩,利用屏障、操作间墙壁以及封闭的隔声间,或在进气、排气口处安装消声器等措施阻断噪声传播。

(3)个人防护。可以通过缩短工作时间、带耳塞、帽、盔等措施加强个人防护。

整车试验的噪声是由内燃机工作时发出的空气动力性噪声、机械噪声、燃烧噪声、轮轨与检测轮轨摩擦噪声叠加而成的。根据生产厂家的资料及对既有运用相同车型的整车试验噪声测量,整车试验噪声具有宽频谱、持续时间长等特性,治理难度较大,并且作为声源的机车本体已无法采取任何降噪措施。对工作人员的个人防护,由于在作业中,工作人员还需要从机车发出的声音中判断机车的状况,因此,对操作人员的危害是无法避免。 所以,对于试验台的噪声治理只能从切断传播途径上想办法,亦即采用隔声和加装消声器完成降噪。 具体做法为建造整车试验库、加装特制机车试验消声器。

2 库型选择

在整车试验库的方案设计中, 按照整车试验降噪库结构的不同,可以分为全封闭整车试验库和半封闭整车试验库两种。

半封闭式库房优点是完全采用自然进排风,投资少,运行成本低。缺点是隔声效果小于全封闭结构,库房进库线方向噪声无法降低。 如果采用半封闭式库房,进风口为达到降噪35dB(A),消声器设计长度为3.5~4.0 米,单件重1.5 吨左右,需单独基础。根据机务段现场情况库房两侧均为线路, 尤其北侧为机车牵出线距离新建库房最近点约5 米,如果安装消声器会侵入线路限界。进库线方向为整备车间如噪声过大势必影响工人工作效率和安全。综合以上因素该段宜采用全封闭式整车试验库。

全封闭整车试验库,隔声效果好,可以大大改善机车整车试验作业环境,作业不受天气、环境等条件影响。整车试验除了要考虑达到降噪的目的外,最关键的是保证整车试验的正常进行要有足够的进风量和良好的散热、排烟条件,避免库房因温升过高,造成机车试验卸载。

3 全封闭整车试验降噪库的降噪工艺设计(以下数据测算均以DF8B 型机车为例)

3.1 整车库通风、散热量计算(以DF8B 型机车为例)

DF8B型机车装车功率为3680kW, 整车库外温取为45℃,DF8B机车的油耗率取为218g/kW·h。 则柴油机燃油总发热量近似为:

Q=ge*Ne*Hu*103=34477869KJ/h

式中:ge——柴油机燃油消耗率g/kW.h

Ne——柴油机功率kW

Hu——燃油低热值J/kg

其中有效功热量Qe=Q*39.7%=13667714kJ/h

柴油机排烟热量Qy=Q*31.5%=10860528kJ/h

柴油机冷却水热量 Qw=Q*7.9%=2723752kJ/h

中冷器热量Qc=Q*8.6%=2965097kJ/h

机油热量Qo=Q*6.3%=2172106kJ/h

机体辐射热量Qt=Q*6.0%=2068672kJ/h

除有效功热量和柴油机排烟热量分别由整车箱和柴油机排烟消声器带出库外,余下的热量则需全部排出库外。

柴油机满功率燃烧所需风量VNe=21760m3/h

柴油机高中温系统散热所需风量 Vt=245970m3/h

柴油机机体散热所需风量Vb=275226m3/h

主发电机、主整流柜散热所需风量Vg=21112m3/h

库内用风量总计为564068m3/h。

3.2 全封闭式防噪声库房设计方案

为了能够使机车试验噪声能够达标,选择的治理方案应采用密封库而且库内应作隔声、消声处理以及通风排烟处理。 新建整车库在未作任何吸声处理时,库内将形成混响噪声,其混响噪声级增加量计算如下:

ΔL=10lg1/α=20dB(A)

式中,α——库内平均吸声系数,α=0.01。

库内吸声结构方案主要是为了降低混响声而不是声源噪声,其极限值也达不到20dB(A),综合考虑工程实际需要降噪量的要求及工程造价,选择吸声系数为0.70。 按公式计算降噪量为:

ΔL=10lgα2/α1=10lg0.7/0.01=18.45dB(A)

采用吸声系数为0.7 的吸声结构(或材料)可降噪声18.45dB(A)。库内经上述吸声降噪处理后,室内混响噪声约为105dB(A)。

3.3 墙体、门窗隔声量的确定

库内墙经吸声降噪处理后,室内混响噪声约为105dB(A)。 要达到降噪目标值,考虑到衰减量,要求墙体的隔声量在35dB(A)~45dB(A)。设计选用可根据实际情况选用。 墙体的隔声量取50 dB(A)。 根据下列公式计算出库墙体结构与厚度:

TL=18lgP+12lgf-25dB(A)

式中,P——墙体单位面积质量, kg/m2;f——频率(125Hz)。

取实心砖墙厚370mm,可得TL=50.6dB(A),满足条件,故取墙体厚370mm。库顶结构为厚150mm 钢筋混凝土浇注板,按上式计算其隔声量为47.3dB(A)。 由于水阻库的围护结构是非单一介质的隔声组件,因此在设计中应遵守等透声的原则,使墙体、门、窗等透声度基本一致。由于门窗面积较小,因此允许其隔声量较墙体小十几分贝,隔声窗的隔声量30dB(A)。隔声大门非标设计制作,钢制焊接,规格5.1m×4.2m,大门面板喷涂阻尼材料,内部填充硅酸铝吸声棉,隔声量35dB(A)。

整车库房总图设计思路:

库体由四周墙体和库顶组成,库房开设机车进出库大门。 因封闭库库内噪音会在室内混响叠加,所以库墙壁及库顶做吸声处理。 试验机车用风及库内散热用风,均由库房两侧风机供给。 机车柴油机排烟通过两台消声器排出库外。机车冷却室风扇排出的热风是通过设置在冷却室上方的排风消声通道排出库外。 为充分散逸库内余热,设置一个热风通道消声器。

4 总体布置

为了能够使机车试验噪声能够达标, 选择的治理方案应采用密封库而且库内应作隔声、消声处理以及通风排烟处理。 机车柴油机排烟是通过两台排烟消声器排出库外。 机车冷却室风扇排出的热风是通过设置在冷却室上方的热风消声通道排出库外,库内混响噪声经墙面、吊顶吸声材料吸声后通过自然出风口排到库外。 北京机务段整车试验库库房尺寸为369000mm×20400mm×75800mm,内部容积满足隔声罩相对于声源体积比的要求。 库房下部设置10 组风机强制进风,配装有百叶窗式阻性消声器;库房安装5100m×4200m 隔声大门,库房内墙壁及顶部的吸隔声复合板。 库顶安装2 套1.5m×7.298m 排烟消声器,1 套5.0m×4.0m 热风通道消声器,为满足库内新风量要求在库顶开30m×1.3m×3m口,在上部安装自然出风口消声器,隔声量15dB(A)(见图1)。

5 各消声器的降噪量设计

5.1 机车排烟消声器

机车柴油机排烟噪声可达120dB(A),属宽频带噪声,排烟温度达到460℃左右。 为满足降噪要求,柴油机排烟消声器的插入损失定为40dB(A)。 若采用单一型式的消声器,则难以满足消声量的要求,根据其频谱特性选择阻抗复合型消声器,使在低、中、高频带都达到要求的消声量。消声器的抗性段主要适用于消除噪声中的低、中频成分。阻性段主要适用于消除噪声中的中、高频成分,由于排烟在消声器中的流速高达80m/s,为避免气流噪声过大,在消声器的阻性段将气流通道面积适量扩张,且将抗性段过渡到阻性段的气流通道加以约90°的弯曲,即将烟气流速降低还能起到弯头消声的作用。 排烟消声器的基本结构为:抗性段安排在下方,外径Ф1500mm,长度4000mm;抗性段外桶内壁敷设耐高温硅酸铝棉吸声材料, 通过图2 可知从80Hz 至1000Kz 段都有较高的声能量,因此设计了长短两个抗性段,在每个抗性段内又设置了两个不同长度的插入管,这两个插入管的通过频率互为对方的消声频率,通过这样的安排使该消声器在其消声频段内的消声量比较均匀。 阻性段安排在上方,当量直径2066mm,长度2000mm,阻性段内部为片式消声器。阻性消声器片为穿孔钢板(穿孔率25%)包覆耐高温硅酸铝棉材料制成。 排烟消声器结构图见图2。

图1 机车整车试验防噪声库示意图

图2 排烟消声器结构简图

为了使排烟消声器的进口端能与各型试验机车的排烟烟囱口相适应,在消声器的下端设计了可升降的适配器。 适配器的上端口与消声器气流入口相匹配,下端口成一定的扩张形式,能与各型东风型机车烟囱口配合。 在消声器的出口端上方设计有防雨罩。 防雨罩内表面敷设硅酸铝棉吸声材料,当声音传出消声器时又一次被吸收,且有弯头消声作用。 防雨罩通过支架支撑于消声器出口上方。

5.2 热风通道消声器

机车冷却室的冷却单节和冷却风扇是散掉机车高、低温系统热量的主要部件。冷却风从侧壁百叶窗通过冷却单节被风扇从机车顶部百叶窗排出车外。 为使被排出的热风能直接从车顶导出库外,而不至排入库内,需设计研制排热风通道消声器,此通道消声器下口与机车冷却室对应,通道消声器壳体将穿过库顶,通道消声器上口为出口,并设有防雨棚。排热风通道消声器尺寸为5m×4m(长×宽),高8.5m,下端为可升降适配器,可适应DF8B型机车冷却室顶百叶窗尺寸。 通道消声器壳体内设置阻性消声片,此消声器的消声量为20dB(A)。这样既保证了冷却室正常排热风量,又将通道出口噪声控制在80 dB(A)以下,使出口噪声不至加重库外环境噪声。

5.3 自然出风口消声器

为保证通风量设置顶部自然出风口消声器,顶部自然通风面积的核算

机车冷却风扇排风温度最高为75℃,风速35m/s,排风量38m3/s,机车冷却风扇排风量是38×3600×(75+273)÷(25+273)=159753(m3/h)。为减少排出热风对水阻试验的影响,正对机车冷却风扇的位置设置排热风通道直接导引排出。

机车柴油机排烟量是31058m3/h, 设置排烟消声器直接导引排出由于是强制送风自然排风, 顶部自然排风口的风速选择为4.0m/s,考虑消声器阻断了三分之一的进风面积,因此,顶部自然排风面积为:(564068-159753-31058)÷4÷3600×1.5=38.9m2

顶部自然通风长度:38.9÷1.3=29.9m

顶部自然出风口消声器是非标设计制作, 钢制焊接。 开口尺寸30m×1.3m×3m,上部安装消声雨帽。消声器采用阻性结构,为了保证通风量,消声片设计成直片式,隔声量15dB(A)。

6 热风消声器升降装置

该库设计成集内燃机车检修、试验、电力机车检修试验为一体的多用途库,所以库内有走行天车,其高度区间为5.2 米~6.3 米和库东北角有电力机车送电弓,排烟和热风消声器在空间上与其相冲突。 设计排烟和热风消声器为可伸缩设备,作为机车排烟适配器,可最大限度将机车试验排出的烟气导入消声器中排除库房。 机车试验时降落,不做试验时,提升到顶部,方便吊车作业。提升装置配装4 台齿轮卷扬机,安装在库外墙上,配电箱安装在库房墙壁上,方便观察操作。 升降装置的升降控制:(1)采用PLC 对每台减速机进行控制,避免电机不同步长期运行而引起升降装置走偏, 同时设置行程超限热继脱扣报警。(2)限位装置采用接近开关,避免传统行程限位由于撞击引起原件损坏和误动作。 控制PLC 选用FX2N-32R,接近开关选用PR-18N8B控制,程序(略),控制流程设计如下:

7 环境、社会效益及费用分析

7.1 运行费用

整车库降噪设备的运行费用主要是通风机产生的,升降装置的三台齿轮减速机功率很小(0.37kW),运行时间每次只需要15 秒钟左右,因此可以忽略不计,以单台试验为例:

通常状况下:

机车试验通常情况下只要运行两台风机就能满足要求。每台风机功率为5.5kW·h,每台机车试验按最长8 小时计算,生产用电为1.2 元/kW·h,则单台试验运行费用为:

5.5×8×2×1.2=66(元)

夏季最不利条件下:

机车试验在夏季最不利条件下, 需要10 台风机全部运转才能满足要求,则单台试验运行费用为:

5.5×8×10×1.2=528(元)

7.2 治理效果

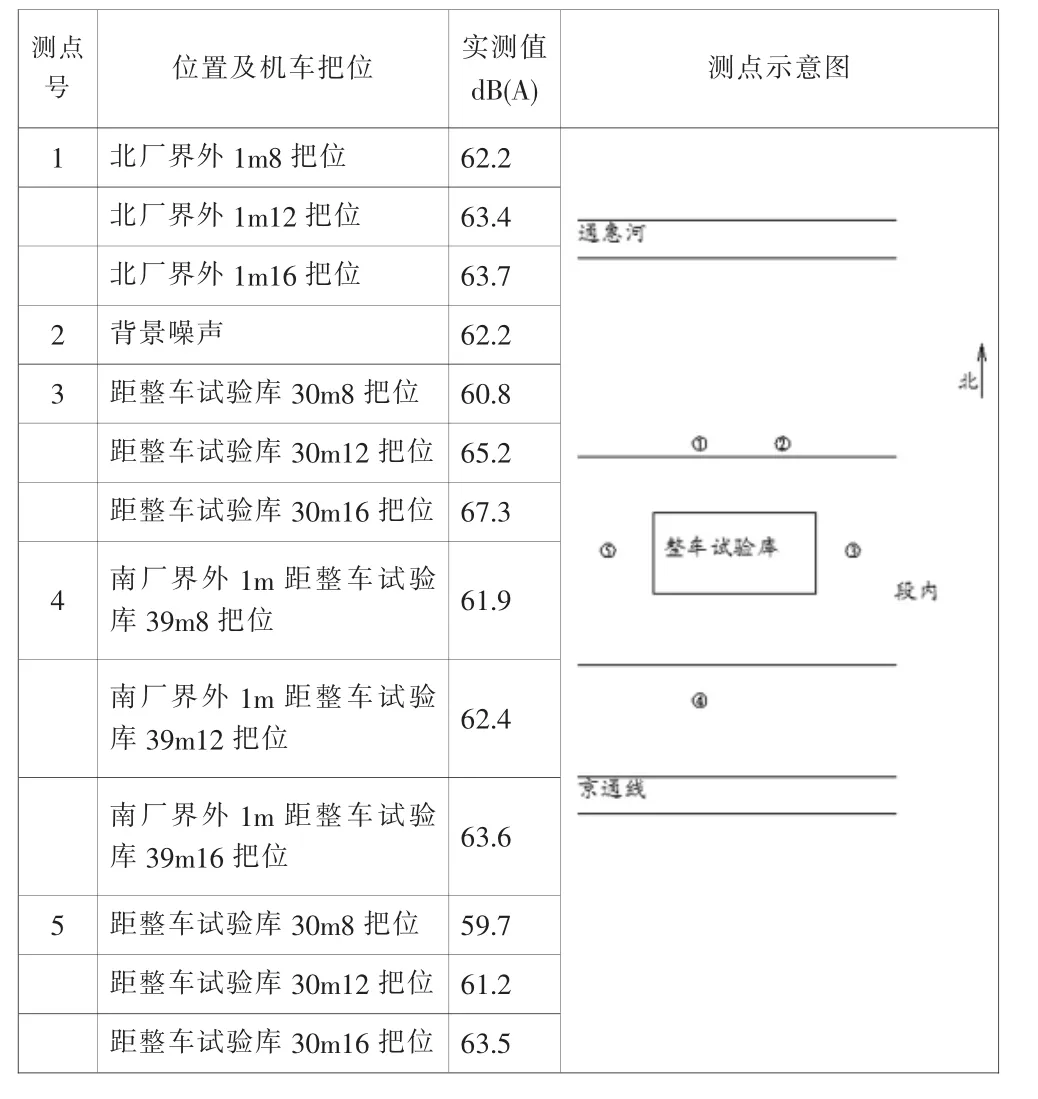

整车试验库建成投产后,经北京铁路局环境监测站对整车库噪声进行检测,结果如下:

测点号位置及机车把位实测值dB(北厂界外1m8 把位62.2北厂界外1m12 把位63.4北厂界外1m16 把位63.7背景噪声62.2距整车试验库30m8 把位 60.8距整车试验库30m12 把位 65.2距整车试验库30m16 把位 67.3南厂界外1m 距整车试验库39m8 把位61.9 A)测点示意图1 234南厂界外1m 距整车试验库39m12 把位62.4南厂界外1m 距整车试验库39m16 把位63.6images/BZ_290_1820_722_2235_1323.png5距整车试验库30m8 把位 59.7距整车试验库30m12 把位 61.2距整车试验库30m16 把位 63.5

经北京铁路局环境监测站正式监测,监测结果显示:在北京机务段距离机车试验最近的厂界监测机车试验的噪声, 白天仅为63.7dB(A)(略大于于本底噪声),完全符合《工业企业厂界噪声标准》Ⅳ类标准(白天70dB(A))要求,说明方案的设计是成功的。机车在户外自由状态下试验时产生的噪声超过了100dB(A)(在机车外1 米处测),机车在库房内试验对周边环境噪声的贡献可以降低35dB(A),有效解决了噪声扰民问题,同时也为城市环境治理出了一把力。 全封闭试验库的设计是一门综合性的系统工程, 虽然在运用上已取得了很大进展,仍有待于进一步的研究探讨。

[1]张新华,天新浩,刘达德.噪声与振动控制[M].北京:中国铁道出版社,1999.

[2]铁道部机务局.铁路机车概要[M].北京:中国铁道出版社,1990.

[3]郑长聚,洪宗辉,等.环境工程手册:环境噪声控制卷[M].北京:高等教育出版社,2000.

[4]马大猷.噪声控制学[M].北京:科学出版社,1987.

[5]雷晓燕,圣小珍.铁路交通噪声与振动[M].北京:科学出版社,2004.

[6]韩润昌.隔振降噪产品应用手册[M].哈尔滨:哈尔滨工业大学出版社,1999.

[7]史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2008.