豪华客滚船设计与建造关键技术

冷艳礼

(黄海造船有限公司 威海264309)

0 引 言

国内外海峡、岛屿间和特有的陆海地理位置,造就了客滚船的桥梁地位,其将公路、铁路与水运巧妙结合,形成特殊的运输系统,既发挥各自专业运输的优势,又综合利用与互补,组成合理的运输框架。随着经济的发展和社会的进步,人们对客滚船安全性、稳定性、快速性,以及装载车辆大型化、舒适性与豪华型提出了更高的要求。大型豪华快速客滚船是在现有国内外客滚船和国外豪华邮轮的设计与建造进行研究的基础上,采用先进的设计与建造理念研发而成,同时满足了国内航线以及一些国际航线与码头的要求。

1 主要设计特点与先进性

该船首次满足无限航区的规范要求,在普通客滚船的基础上呈现多个显著的设计新特点,代表当前客滚船设计的先进性理念。

1.1 总体布局与结构优化

该船设计船长178 m、船宽28 m,拥有三层车辆通舱和三层旅客与船员甲板,载客额定人数2 300人。车道长度2 500 m,可载大小车辆300余辆,车辆舱高度更是达到4.85 m,能够装载长50 m、宽8 m、高4.85 m、重120 t的特种车辆。该船在船长与船宽比(L/B)、船宽与吃水比(B/T)、方形系数、稳心高度等主要参数的选取与总体布局上,不仅考虑国内(特别是渤海湾航行)的需要,也充分考虑到适应韩国等国际航线以及台湾地区航线营运时(无限航区)的海况与装载码头的需求。

该船采用三维的板梁组合模型计算车辆甲板的构件。为了方便汽车通行,车辆舱后部不设纵舱壁或支柱,车辆甲板采用大跨度强横梁支撑。选取若干典型舱段,用三维有限元分析船体的横向强度等[4];通过反复调整构件布置和尺寸、大量使用高强度钢等方法,很好解决了大跨距和超长车辆舱结构设计优化及轻量化问题。

1.2 线型优化设计[1]

该船除要求艉部宽,以适合安装艉门、跳板和满足多层汽车甲板和旅客甲板布置等特点外,还要满足如下船舶性能:快速性好,同时伴流场要均匀,以避免由螺旋桨产生的噪声与振动,满足旅客舒适性的需求。为此,艉部线型在母型船的人字架、纵流型设计的基础上,优化为双短尾鳍加人字架、纵流型尾部线型的设计,以保证齿轮箱底部有足够的安装空间,也可使艉轴管不至于过长,最大限度降低艉轴加工、安装等方面的不利因素;同时,又确保螺旋桨盘面处有良好的伴流场。

图1 双短艉鳍加人字架、纵流型艉部线型

该船要求周转快,设计航速达20.2 kn。根据航速及载重量要求选取吃水T和方形系数Cb。该船B/T很大,为保持浮态,浮心位置比快速性要求所确定的最佳位置靠后。该船的球鼻艏长度、高度,20站面积以及与船体线型的平顺过渡,改善了设计航速时的阻力性能,最终使设计线型各水线的进流角较佳。设计中要特别关注纵剖线的形态和方向,使水流容易转折向船底。

经国内某著名水池船模试验证明,该船船体线型阻力低,附体阻力增加较少,其阻力性能达到同型船中优秀水平。此外,该线型具有良好的推进因子和均匀的尾部伴流场。

1.3 旅客区豪华设计

该船旅客区布局和设计引进国际豪华邮轮的设计概念。

(1)该船设有豪华的套间、宽敞的大厅以及大型的旅客餐厅、盥洗室、旅客观光甲板、网吧、多功能放映厅、表演大厅、咖啡厅、练歌房、棋牌室、会议室等,高档服务与娱乐设施一应俱全,让旅客在安全旅行的同时,尽情享受海上星级宾馆的服务。

(2)船舶外观,特别是旅客区房间的外窗设计为凸出型,美观华丽。房间内靠窗设沙发与茶几,旅客足不出户就可以尽情欣赏大海的美丽风光。

(3)该船配备3部电梯,从车辆舱直达顶层一等舱区,旅客乘坐电梯可以方便地到达船舶每一层,特别是方便年龄较大、行动不便、携带行李较多的旅客上下船。

(4)房间空调通风设计为双风管高低温送风方式,同时,为保证房间内适当的新风量,在房间门旁设置智能控制开关,旅客可根据自身的舒适感进行调节。

(5)按照高级宾馆的要求,房间照明采用集中控制与分床控制相结合。

1.4 便捷装卸与登乘设计

实现码头车辆进出车辆舱的快速性和旅客上下旅客区的快速与便捷性一直是客滚船设计的追求,也是营运方缩短码头占用时间、降低营运成本的重要一环。特别是对大型客滚船尤为重要。

根据市场调查,此类船每次承载的车辆以中小型车辆为主、超大型和特大型车辆为辅。为此,加大艏门和艉门的开孔宽度,并且加宽艏跳板和艉跳板的车道宽度,可使中小型车辆实现双进双出,比普通单进单出的客滚船装卸效率提高35%左右。

为便于司机快速进出车辆舱以及旅客快速上下船,因此在机舱棚前端3甲板(底车辆舱)至9甲板(一等房间)区域设置1部负荷为12人(0.9 t)的客货二用电梯;在船舶舯前右舷4甲板(中车辆舱)至9甲板设置2部可载20人(1.5 t)的客用电梯。

1.5 节能环保设计理念

(1)空调器采用变频控制,当旅客较少关掉部分闲置舱室风管上的电动风门时,空调器自动变频运行,达到节能的效果。空调部分区域设置了能量回收装置,能量回收效率高达75%以上,节能效果非常明显。

(2)该船设4台冷水机组,采用PLC集中控制[1],可根据每日气温变化引起的空调器负荷变化自动控制冷水机组的加载与卸载。

(3)为满足渤海湾水域油污水零排放和国际航线的需求,在船上专门设置了大容量的舱底水存放舱和生活污水收集舱,布置相应的排岸接口,由岸上收集处理。

2 关键建造技术的突破与应用

大型豪华快速客滚船是功能齐备、技术先进的新型船舶,施工难点比普通客滚船多。只有掌握和应用关键造船工艺技术和综合生产设计,才能实现设计要求,同时满足船东和船检的质量要求并如期交船。

2.1 完整的综合生产设计

该船功能强大、结构复杂、涉及专业多、布置紧凑,专业间协调量很大,采用一般船舶的生产设计模式满足不了分道作业、综合预装、节拍生产和成组吊装的精益造船模式的需要[3]。因此,必须进行综合生产设计,在生产设计的细化与完整性上有所创新并注重如下细节:

(1)分段划分的综合考虑。分段划分不仅要考虑起重运输能力、劳动组织与分段场地布置、分段自身结构刚性、板幅限制、涂装的方便性等基本要素,也要充分考虑减摇鳍系统分段预装、通道系统中与结构连接部分在分段中的位置以及可左右开关的首护罩的延伸结构范围,以便保证结构刚性和消除应力需要、房间薄板装配与自动焊施工方便等特殊施工要求。

(2)以完整的船体结构建模为基础和背景,对舾装、空调通风、设备、管子、电气乃至房间布置等进行完整建模,不断调整与补充。

(3)专业间综合而细致的协调工作好坏是生产设计能否深入、准确与细化的关键。各专业三维模型在协调中不断修改、调整、补充,在满足规范与标准的前提下达到最佳的空间布置,实现全新的数字化模拟造船。

(4)引入船东、设备商参与生产设计的理念。如果生产设计施工现场修改量很大,不仅造成人力物力的浪费,也影响建造进度。该船在设计的过程中提前向船东、设备商展示三维数字模型,使他们有身临其境的体验,船东与供应商可据此提出修改意见,从而极大地减少现场的修改意见。

(5)全新的综合预舾装图纸模式。把外舾、内舾、管舾、电舾、设备座架等需要在小组、中组、分段、总组各阶段预安装件统一进行综合协调,细化标识,分工序综合出图,统一施工,开创了新的预舾装施工模式。 PSPC分段预舾装率达到100%,综合预舾装率达到97%以上。

2.2 关键施工工艺技术的应用

薄板焊接变形控制工艺、艏护罩建造与切割工艺、通道系统制作安装技术、房间精装修工艺、长艉轴校中工艺、精度管理技术、大型落地窗框防变形技术、大面积甲板敷料防裂技术等大量关键工艺技术的应用,支撑着船的施工与管理,本文仅简述其中两个关键工艺技术。

2.2.1 薄板焊接变形控制技术

水上部分外形光滑美观是豪华客滚船的重要指标。该区域的钢板厚度都在7 mm以下,且基本上是高强度钢,如果施工工艺技术不到位就会凹凸变形,极易形成越矫正越鼓包的恶性循环。控制薄板装配焊接变形是建造豪华客滚船和邮轮必须突破的关键技术。通过对韩国、日本以及国内薄板焊接变形控制技术的研究和现场反复试验,决定从焊前、焊中、焊后三方面着手[2]:

(1)焊前:合理划分施工单片、刚性固定、保证小焊缝间隙;

(2)焊中:临时固定,采用自动焊机小电流焊接控制焊角在设计范围内,合理的焊接顺序(见下页图2),用测量设备时时检测,并根据检测结果及时调整焊接速度等参数;

图2 薄板焊接顺序

(3)焊后:翻身后采用敲击和低温流火相结合方式消除应力,用全站仪三维测量数据及分析,对少量局部变形部位研究其变形方向与趋势,标识需要机械或火攻矫正的线路,严格控制火攻速度、温度与方向,保证该船外观符合船东的要求。

2.2.2 通道系统制作安装技术

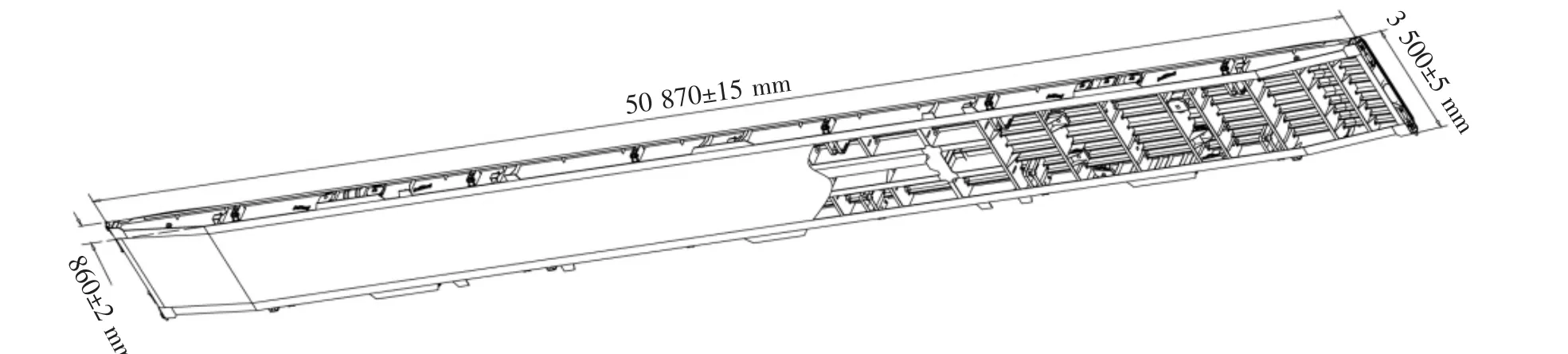

通道系统包括艏艉跳板、艏艉水密门、升降平台及水密门、活动坡道、艏护罩等部分,是客滚船上下车辆的关键设备,其制造质量精度与船体结构连接安装的要求都很严格。例如,活动坡道长度接近51 m、宽度3.5 m,且为一整体;水平挠度误差要求控制在±5 mm~8 mm,长度误差要求控制在±15 mm,宽度误差要求控制在±5 mm(见图3),施工和安装难度很大。为此,该船专门成立通道系统制作与安装攻关小组,制定工艺、模拟试验各种状态下收缩与变形趋势、在生产设计中加放合理的收缩量和反变形量,从下料、小组、中组到整体组装的各道工序的装配与焊接顺序与方向,焊接电流的大小、应力消除时机与方法,用最新的精度管理手段加以测量、分析与控制焊前与焊后的精度,及时调整,从而达到通道系统安装调试的要求。

图3 活动坡道结构与精度示意图

3 结 论

该船的设计构思借鉴了国内外客滚船的成功设计和建造经验,并结合国外大型豪华邮轮的建造理念,在主尺度选取、船型、快速性、安全、稳性、空调通风、救生、豪华性等方面进行优化创新与升级;建造方面也引入新的综合生产设计和综合预舾装模式,关键制造技术上,应用先进的精度控制软件与设备,使我国客滚船研制水平迈上了新的台阶,为今后设计、建造大型国际豪华邮轮奠定了基础。

[1]张敏建.客滚船开发与设计研究,船舶与海洋工程[J].2012(2):20-26.

[2]康秋联,刘永前.客滚船上层建筑薄板火攻矫正,广船科技[J].2002(4):20-24.

[3]吴炅东,李倩,吉春正.从实践看深化设计对船厂转模的推动[J].船舶,2011,22(6):71-76.

[4]顾耀军,王麟.16 000总吨客滚船设计与建造技术[J].上海造船,2007(3):17-21.