抽油泵静态漏失试验与分析

屈成亮,徐洪军,邵宝力,王海彪

(吉林化工学院化工与材料工程学院,吉林吉林132022)

长期以来,管式抽油泵一直是重要的采油机械装置,管式抽油泵中柱塞和泵筒环隙漏失量以及游动阀和固定阀漏失量直接影响着泵的排量和使用期限,因此漏失量是确定抽油泵等级的重要依据,也是衡量抽油泵实际生产率的重要参数,它对抽油泵的设计、性能分析、检定抽油泵制造质量、提高抽油泵效率有重要意义.而通过实验对抽油泵实际工作中的动态漏失量进行测量是很难实现的.因此,本文在实验室内建立了测柱塞和泵筒环隙漏失量以及游动阀和固定阀漏失量的实验装置,对常规泵和斜井泵进行了静态漏失量测试.

1 实验装置

1.1 柱塞

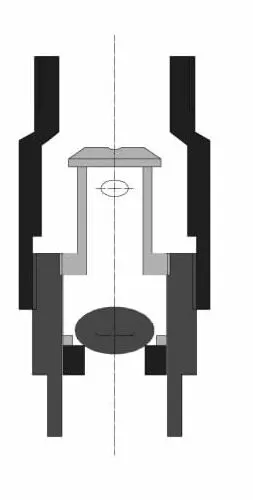

常规泵柱塞采用的是常见的钢质金属柱塞结构,斜井泵的柱塞上端采用的是环式软密封结构(HPN材质),下端仍采用常规金属柱塞结构,见图1.

经采用T3806-应力仪装置进行半干摩擦力测试,软密封柱塞泵是一种低摩阻泵,其特征是在柱塞外圆上加工多个环槽,增大了柱塞与泵筒的间隙,达到降低摩阻的目的.软密封柱塞有一定柔韧性,其密封件具有在压力作用下能扩大直径和材质较软的特点,取消了硬对硬的滑动摩擦,采用软-硬摩擦,降低漏失量的同时也降低了机械摩阻[1].斜井柱塞中间装有软密封部分与金属部分的变向接箍,倾斜作业时,变向接箍能够使金属部分在受力时产生自然变向,减少柱塞在泵筒内的摩擦力.

图1 环式软密封柱塞

1.2 固定阀

常规泵固定阀阀球材质为钢质材料(φ44.46),无固定阀罩结构;斜井泵固定阀球材质为白色陶瓷(φ44.46),改进了固定阀罩结构,见图2~3.

图2 固定阀剖面

图3 三维固定阀罩

固定阀罩采用全钢材质,具有导向框架结构,使阀球尽可能维持在轴线上运动,阀球重力在轴线方向上的分力增大,利于阀球的及时开启与关闭.同时也限制了阀球的弹跳高度,限制阀球弹跳高度的面采用锥形平面,与轴向呈60°,有效防止了阀球的偏磨现象.阀罩上增加了平行于轴线方向的导流槽,避免了由于出砂的原因产生的阀卡现象.采用陶瓷材质的阀球,减弱了柱塞下行时球阀与阀座之间的偏击偏磨作用[2].

2 实验研究方案

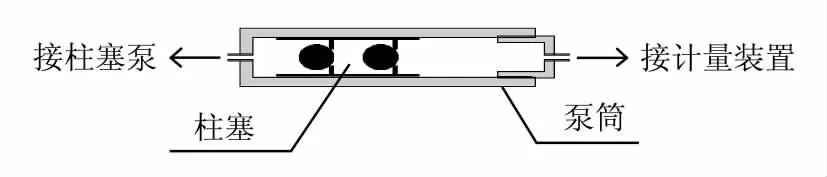

要想通过实验对抽油泵实际工作中的动态漏失量进行测量是很难实现的,本文只针对抽油泵的静态漏失量进行测定,设计了3种实验装置,如图4~6所示:

图4 固定阀漏失量测定

图5 柱塞与泵筒环隙及游动阀漏失总量测定

图6 柱塞与泵筒环隙漏失量测定

为了模拟现场生产工况,选用高压柱塞泵,分别以0~10 MPa的压力向泵筒内分别注入温度不同的两种清水(20℃、60℃).并通过计量装置计量漏失量.

①不加柱塞,只加固定阀,测得固定阀的漏失量;

②不加固定阀,只加柱塞,同时将柱塞上的游动阀堵死,从而测得柱塞与泵筒之间的漏失量;

③将方案②中的丝堵去除,测得柱塞上的游动阀和柱塞与泵筒之间的总漏失量.那么游动阀的漏失量=总漏失量-柱塞与泵筒之间的漏失量.

实验步骤

①检查实验装置的密封度,防止高压液体射出,同时检查柱塞泵的循环管路是否顺畅.

②开启柱塞泵,将泵的出口压力调到1 MPa(1~10 MPa十个点重复做),使泵正常工作十分钟.

③待液体正常排出后,利用计量装置来测量漏失量.

④重复步骤②~③.

⑤关闭柱塞泵.

3 实验结果与分析

3.1 固定阀漏失实验

利用高压柱塞泵不断向泵筒内打入清水,泵筒内的清水在静压力作用下会通过固定阀间隙泄漏到泵筒的外面,进而测量漏失量.实验发现,计量装置并没有显示有漏失清水从泵出口流出,即泵的固定阀不漏失.

3.2 柱塞与泵筒环隙漏失实验

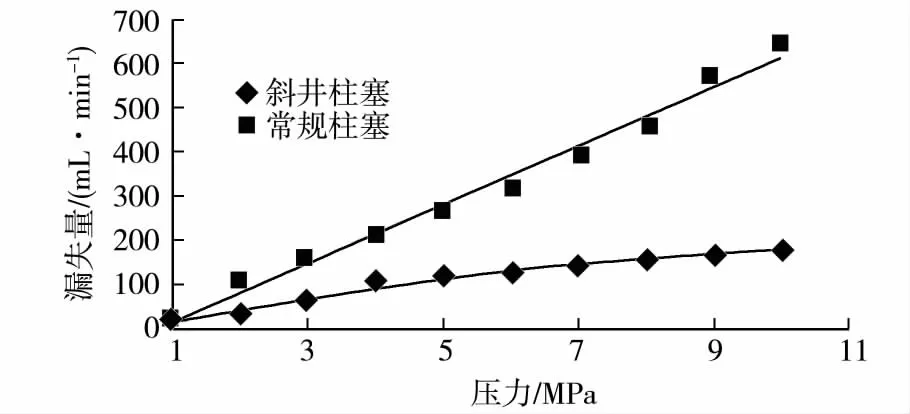

图7 60℃斜井柱塞与常规柱塞

图8 20℃倾角斜泵柱塞与常规柱塞

从图7~8可以看出,当实验介质的温度达到60℃时,相同压力条件下,斜井柱塞的漏失量要小于常规柱塞,这是因为随着温度的升高,斜井泵柱塞中软密封结构会受热膨胀,使密封单元与泵筒之间的密封间隙缩小,减小了柱塞和泵筒的环形间隙,所以漏失量会减小.而常规泵柱塞随温度升高漏失量增大,是因为温度升高,液体粘度变小.斜井柱塞间隙漏失量与压力关系曲线略呈凸形,说明随着压力的升高,斜井柱塞由于材质不同而发生膨胀,间隙减小,从而导致漏失量降低;而当温度为常温状态时,相同压力条件下,常规泵柱塞的漏失量小于斜井泵柱塞,对于常规柱塞,随着压力的增加,间隙漏失量也增加,且二者呈线性关系.

3.3 游动阀漏失实验

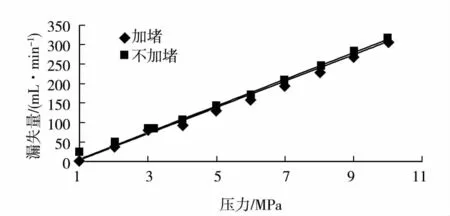

试验介质的温度为常温的实验结果如图9~10所示:

图9 常规柱塞漏失量与压力关系图

图10 斜井柱塞漏失量与压力关系图

两种泵游动阀的漏失量相对总漏失量而言是非常小的,即泵筒与柱塞的环隙漏失量要远大于游动阀静态漏失量.

3.4 数据误差分析

柱塞在往复运动的过程中,柱塞的轴线与泵筒的轴线并非完全重合,会产生偏心度,针对不同的偏心度,柱塞与泵筒之间的环隙漏失量也不相同.目前,对于柱塞与泵筒之间的环隙流动有三种理论:泵筒与柱塞的轴线平行时同心渐缩环隙理论;泵筒与柱塞的轴线平行时偏心渐缩环隙理论;泵筒与柱塞的轴线不平行时偏心渐缩环隙理论[3-5],由此产生以下三种公式:

泵筒与柱塞的轴线平行时同心渐缩环隙:

泵筒与柱塞的轴线平行时偏心渐缩环隙:

在生产实际当中,常用初始间隙值来对环隙漏失量进行计算.当δ1=δ2=δ时,将实验所测得的常规柱塞(φ =38 mm,δ=0.032 mm)环隙漏失量数据与环隙漏失量公式(1)、(2)、(3)进行对比,其中公式(2)取偏心率为0.816 4,结果如表1所示.

泵筒与柱塞的轴线不平行时偏心渐缩环隙:

表1 20℃实测数据与理论对比

从表1中可以看出,泵筒与柱塞轴线平行时同心环隙渐缩公式和泵筒与柱塞轴线不平行时完全偏心环隙渐缩漏失量公式所得的理论数据与实测数据差别较大,相对误差也较大.实验数据与泵筒与柱塞轴线平行时的偏心环隙渐缩公式所得的理论数据对比中,发现偏心率为0.8164的环隙渐缩公式所得的理论数据最接近,相对误差最小.

4 结 论

建立了测抽油泵静态漏失量实验装置,针对两种抽油泵(常规泵和斜井泵)进行了测试,并通过对实验数据的对比分析发现:

(1)常规泵和斜井泵的固定阀静态漏失量为0;游动阀静态漏失量非常小;柱塞与泵筒环间隙静态漏失量较大.

(2)斜井泵的漏失量与压力曲线呈凸状,常规泵的漏失量与压力曲线呈线性关系;在60℃条件下,斜井泵的漏失量要小于常规泵的漏失量;在常温条件下,斜井泵的漏失量要大于常规泵的漏失量.

(3)常规泵静态漏失量数据符合偏心度为0.816 4的泵筒与柱塞轴线平行时的偏心环隙渐缩理论公式,且相对误差较小.

[1]韩修廷,王德喜,王研,等.利用低摩阻柱塞抽油泵提高泵效及防偏磨技术的应用[J].石油学报,2007,28(4):138-141.

[2]焦丽颖,王洪宝,田荣恩等.采用半球形柱塞阀的新型斜井抽油泵[J].石油机械,2003,3(6):35-36.

[3]梁政.关于整筒管式抽油泵间隙计算的探讨[J].石油机械,1991(10):8-12.

[4]吴修德,汪建华,李诗珍.抽油泵环隙漏失量的计算[J].江汉石油学院学报,2003,25(1):95-97.

[5]汪建华,抽油泵柱塞和泵筒环隙漏失量计算的新公式[J].石油矿场机械,2009,38(3):58-61.