高压蒸煮对鸡骨架骨骼组成结构及硬度的影响

柴向华,何文龙,吴克刚,*,罗 辑,王胜利,潘显宗

(1.广东工业大学轻工化工学院,广东 广州 510006;2.东莞百味佳食品有限公司,广东 东莞 523416)

鸡骨架是产蛋下架鸡和白条鸡分割出胸肌后的剩余部分,作为肉鸡加工过程中产生的大宗副产品,约占肉鸡总质量的8%~17%[1-2]。鸡骨营养相当丰富,蛋白质、脂肪的含量与等量鲜肉相似,而钙、磷、铁、锌等矿质元素含量是鲜肉的数倍,并且营养成分比例适宜[3-4]。干燥的鸡骨中含有12%~35%的优质蛋白质,特别是组成胶原纤维的胶原蛋白含量最高,而饱和脂肪酸与不饱和脂肪酸的比例接近1:1,与营养协会推荐人体摄入脂肪酸的组成比例相符[5-6]。另外,鸡骨中的钙磷比为2:1,是人体吸收钙、磷的最佳比例,补钙效果比牛奶更佳[7]。可见,鸡骨架是一种营养丰富的食物资源。

我国是肉鸡生产和消费大国,产量仅次于美国,加工产生的主要副产物鸡骨架数量相当大,但利用率却极低[8-10]。据FAO统计数据显示,近10年来世界肉类生产中鸡肉产量增长很快,其中亚洲是鸡肉增长最快的地区。作为世界第二鸡肉生产大国,2009年我国肉鸡产量约1370万t,年产鲜鸡骨约137万~411万t。目前,大多数鸡骨都被废弃或是加工成附加值很低的产品(如骨胶、骨粉、骨油),成为工业原料或动物饲料,没有得到有效的利用,造成巨大的环境污染和浪费[11-12]。目前鸡骨架的市场价格3.8元/kg,按75%分离肉质计算,鸡骨架可食部分价格3.6元/kg;而市场鸡肉价格为13.5元/kg,这就使得原料本身价格下降了8.9元/kg,所以鸡骨架的价格相当低廉。而将鸡骨架加工成鸡骨粉之后,由于其营养丰富,口感俱佳,风味浓郁,利润十分可观[13-14]。

由于鸡骨架中骨骼比例较大,预先加工处理使骨骼软化、降低硬度,对后续加工应用是非常必要的[15]。国内外通过高压蒸煮处理鸡骨架,进一步酶解及美拉德反应等工艺条件制备鸡肉粉,发现不同加工工艺导致鸡骨架的组成及营养成分存在着显著的差异[16-19]。本研究以蒸煮营养物质的流失及骨骼硬度的变化来探讨最佳的蒸煮条件,以硬度作为骨骼软化程度的表征,这在国内鲜有研究,对传统加工生产鸡骨粉具有一定的指导作用,亦为本实验的创新点。

本实验采用高压蒸煮处理鸡骨架,研究蒸煮条件对骨骼显微结构、主要成分流失及其硬度变化的影响,以为鸡骨架骨类食品的产业化开发提供理论参考。

1 材料与方法

1.1 材料与试剂

鸡骨为市售鸡骨架,于2012年4月11日购于广州大学城南亭集贸市场,鸡的品种为清远鸡,鸡龄4个月,实验前去内脏、去肉,只留取骨架。

盐酸、氢氧化钠、硫酸、硫酸铜、硫酸钾、无水乙醚等均为分析纯;基准碳酸钙、硝酸、高氯酸为优级纯。

1.2 仪器与设备

索氏抽提仪、半微量凯氏定氮仪 江都市银都玻璃仪器厂;YX-280D型不锈钢手提式蒸汽灭菌器 合肥市华泰医疗设备有限公司;DXF-10A多功能摇摆式粉粹机 广州市大祥电子机械设备有限公司;TAS-986原子吸收分光光度计TAS-986 北京普析通用仪器有限公司;WDW-10微机控制电子万能试验机 上海华龙测试仪器有限公司;JEM-2100投射电子显微镜 日本电子株式会社。

1.3 方法

1.3.1 鸡骨架预处理

将鸡骨架解冻,掏去内脏、剔除鸡肉后洗净,切块后分别取50g按以下处理:1)经未高压蒸煮、隔水高压蒸煮(压力0.1MPa、时间45min)、加水高压蒸煮(骨水比1:3(m/V)、压力0.1MPa、时间45min)处理后的鸡骨架,测骨骼的硬度及观察骨骼的微观结构。2)在0.1MPa,骨水比分别为1:0、1:1、1:2、1:3、1:4、1:5的条件下将鸡骨架蒸煮45min,测定其蛋白质、脂肪和钙含量及鸡骨硬度,研究蒸煮时不同加水量的影响。3)在骨水比为1:3,压力分别为0.05、0.07、0.10、0.15MPa的条件下,将鸡骨架蒸煮45min后,测定其蛋白质、脂肪和钙含量以及鸡骨的硬度,研究蒸煮时不同压力大小的影响。4)在压力为0.1MPa、骨水比1:3的条件下,经过15、30、45、60、75min的蒸煮处理后,分别测定其蛋白质、脂肪和钙含量以及鸡骨的硬度,研究蒸煮时不同蒸煮时间的影响。

将鸡骨按上述步骤1)处理后,于烘箱中105℃,干燥3h后,将骨头修成5mm(直径)×10mm(高度)后测定其硬度。用摇摆式粉粹机粉碎3min后分别测定蛋白质、脂肪和钙含量。所得骨粉过20目网筛后,在电子显微镜下观察其微观结构。

1.3.2 蛋白质、脂肪和钙含量的测定

蛋白质含量利用凯氏定氮法测定,脂肪含量利用索氏提取法测定,钙含量利用原子吸收分光光度法测定,均参照文献[20]进行测定。

1.3.3 鸡骨硬度的测定

分别对未经过处理和经过处理的骨头测量挤压破坏力峰值。将加工好的原料骨试件放在万能试验机的实验台上,调整好位置然后降下压头,尽量使压头靠近试件,压头向试件施加压力,直到试件断裂,记录断裂时所能承受的最大力[21]。断裂时承受的最大压力越大,表示骨骼硬度越高。

1.3.4 显微结构的观测

扫描电镜观测,将双面胶粘在铜片样品台上,将样品颗粒借助于棉球直接散落在上面,用洗耳球轻吹式样,除去附着的和未牢固固定的颗粒。然后将样品放入溅射镀膜仪中,镀膜时间5~10min。将载有样品的样品台置于扫描电子显微镜的样品仓中,由小到大调节不同的放大倍数,观察样品的颗粒的大小和微观结构[22]。具体方法:取鸡骨架的鸡胸骨进行高压蒸煮处理后,取出置于干燥器内待鸡胸骨干燥后,用多功能摇摆式粉粹机将鸡胸骨粉碎,粉碎时间均为3min,然后过20目网筛,在电子显微镜下观察其微观结构。

2 结果与分析

2.1 高压蒸煮对鸡骨组成与显微结构及硬度的影响

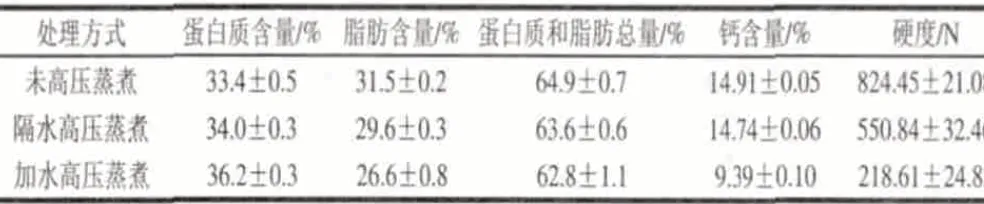

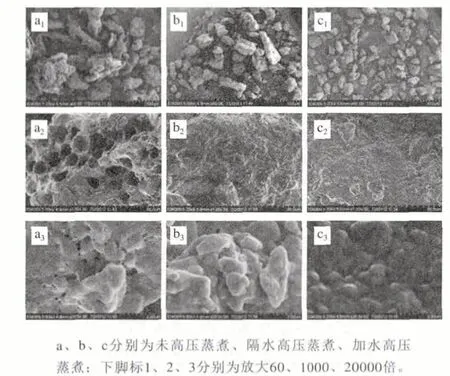

将未高压蒸煮、隔水高压蒸煮(压力0.1MPa、时间45min)、加水高压蒸煮(骨水比1:3、压力0.1MPa、时间45min)的鸡骨架,常温真空干燥后,用粉粹机粉碎,所得鸡骨组成及硬度的影响如表1所示,电子显微镜下观测的显微结构如图1电镜照片所示。

表 1 高压蒸煮对鸡骨组成及硬度的影响Table 1 Effect of high pressure cooking on chicken bone composition and firmness

图 1 鸡骨高压蒸煮处理前后电镜照片Fig.1 SEM photos of chicken bones before and after high pressure cooking

由表1可知,鸡骨高压蒸煮后主要组成成分蛋白质和脂肪总量及钙含量都有所降低,特别是加水高压蒸煮后较为明显。高压蒸煮使鸡骨架硬度显著降低,特别是加水高压蒸煮使鸡骨架硬度降低幅度高达73.5%。观察鸡骨架的显微结构发现,鸡骨经过处理后,当放大60倍时,鸡骨粉的颗粒大小差别明显,其按从大到小的顺序为未高压蒸煮>隔水高压蒸煮>加水高压蒸煮,这说明经过蒸煮的鸡胸骨明显比未经过蒸煮的鸡胸骨更容易粉碎,其中加水蒸煮的鸡胸骨比隔水蒸煮的鸡胸骨更容易粉碎。当放大1000倍时,发现未高压蒸煮的鸡胸骨呈蜂窝状结构,而经高压处理后蜂窝状结构消失。当放大20000倍时,可以看到未高压蒸煮鸡胸骨上面有很多细小的气孔,而高压蒸煮后气孔消失。鸡胸骨具有蜂窝状的结构和直径为0.2μm的微细小孔。大多数禽类骨骼内充满着与肺及气囊相通的空气,蜂窝状结构为填充骨髓的骨髓腔或充满空气的气囊,微细小孔为空气通道[23]。鸡骨架高压蒸煮后,其蜂窝状结构和微细小孔消失,说明高压导致了鸡骨正常的显微结构坍塌,因此硬度下降。加水高压蒸煮由于骨骼蛋白、脂肪、钙等组成成分的流失,进一步弱化了骨骼强度,所以鸡骨的硬度降低更为显著。

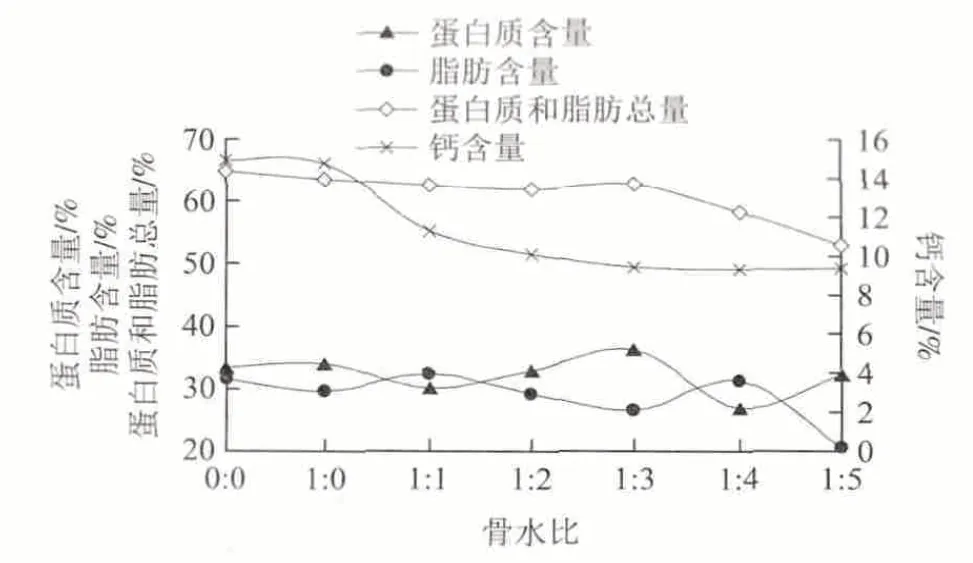

2.2 高压蒸煮加水量对骨骼成分及硬度的影响

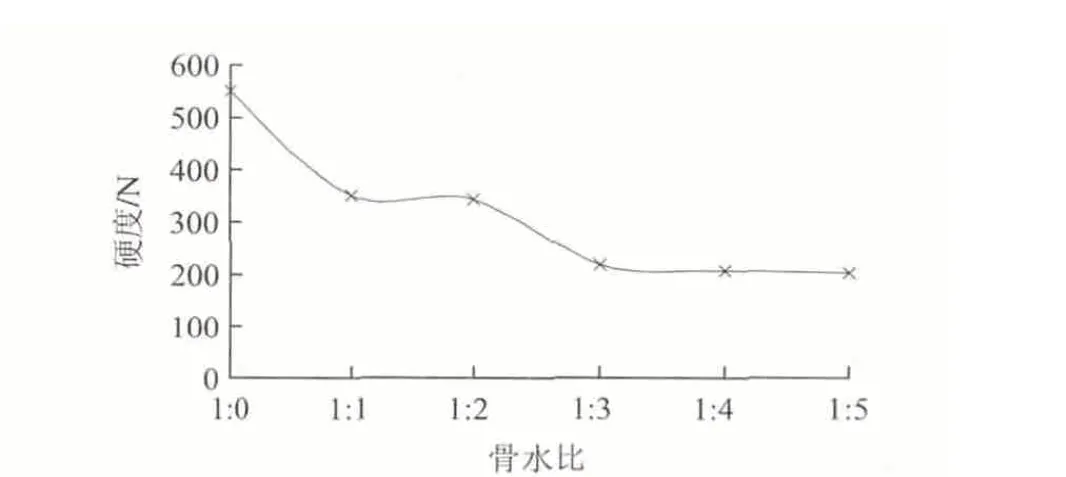

在0.1MPa条件下将鸡骨架蒸煮45min,测定其蛋白质、脂肪和钙含量及鸡骨硬度,研究蒸煮时不同加水量的影响,结果如图2、3所示。当骨水比低于1:3时,随着加水量的增加,鸡骨中蛋白质和脂肪总量只是略有减少,但是钙含量和鸡骨硬度出现较大幅度的下降。而当骨水比高于1:3时,鸡骨中蛋白质和脂肪总量随着加水量的增加出现显著降低,但是钙含量和鸡骨硬度变化幅度不大。可见,虽然水对鸡骨中蛋白质、脂肪和钙的溶出流失都有一定的促进作用,但钙的溶出可能是导致鸡骨硬度下降的主要原因。钙在骨骼中主要以不溶性的钙盐形式存在,可溶性钙基本溶出后,骨骼中钙含量和骨骼硬度就不再随水量的继续增加而显著下降。其中钙的变化规律与多数文献[24-25]中禽骨中钙的变化规律相似,即禽骨在蒸煮条件下只有少量的钙溶出。

图 2 不同加水量对骨骼成分的影响Fig.2 Effect of amount of added water on bone components

图 3 不同加水量对骨骼硬度的影响Fig.3 Effect of amount of added water on bone firmness

2.3 蒸煮压力对骨骼成分及硬度的影响

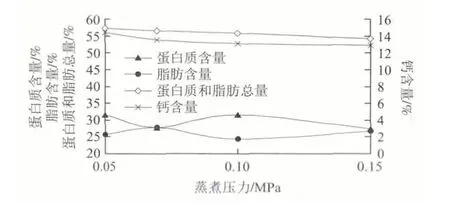

图 4 不同蒸煮压力对骨骼成分的影响Fig.4 Effect of pressure on bone components

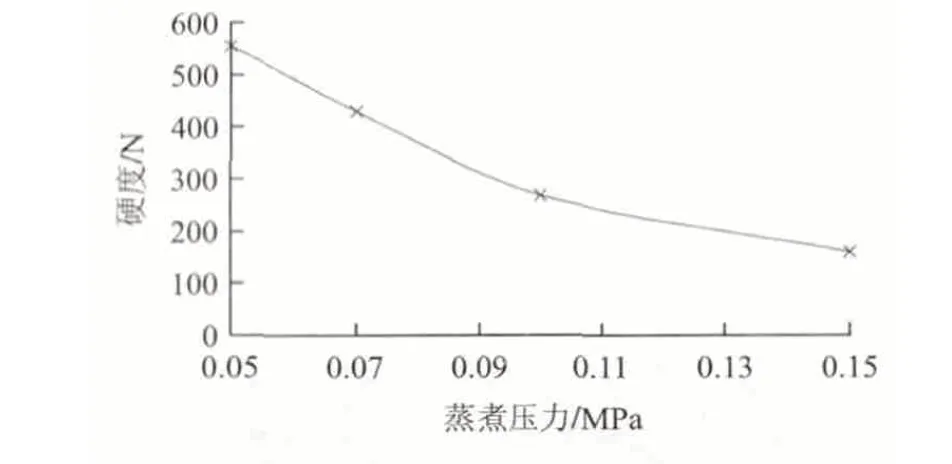

在骨水比为1:3的条件下鸡骨蒸煮45min后,测定其蛋白质、脂肪和钙含量以及鸡骨的硬度,结果如图4、5所示。随着蒸煮压力的增加,骨骼中蛋白质和脂肪的含量没有呈现明显规律性变化,蛋白质和脂肪的总量以及骨骼钙含量有所下降,但下降幅度都不是很大,而骨骼硬度随蒸煮压力增加出现显著降低,其中在压力低于0.1MPa时下降更为迅速。这一现象说明,当鸡骨与水的比例固定以后,提高蒸煮压力虽然不能促进钙的大量溶出流失而降低骨骼硬度,但由于高压的作用有利于弱化骨骼组织结构,使鸡骨正常的显微结构坍塌,因此可以导致骨骼硬度显著降低。陈丽尧等[21]对原料猪骨进行高压处理时也发现了硬度随压力类似的变化规律。

图 5 不同蒸煮压力对骨骼硬度的影响Fig.5 Effect of pressure on bone firmness

2.4 蒸煮时间对骨骼成分及硬度的影响

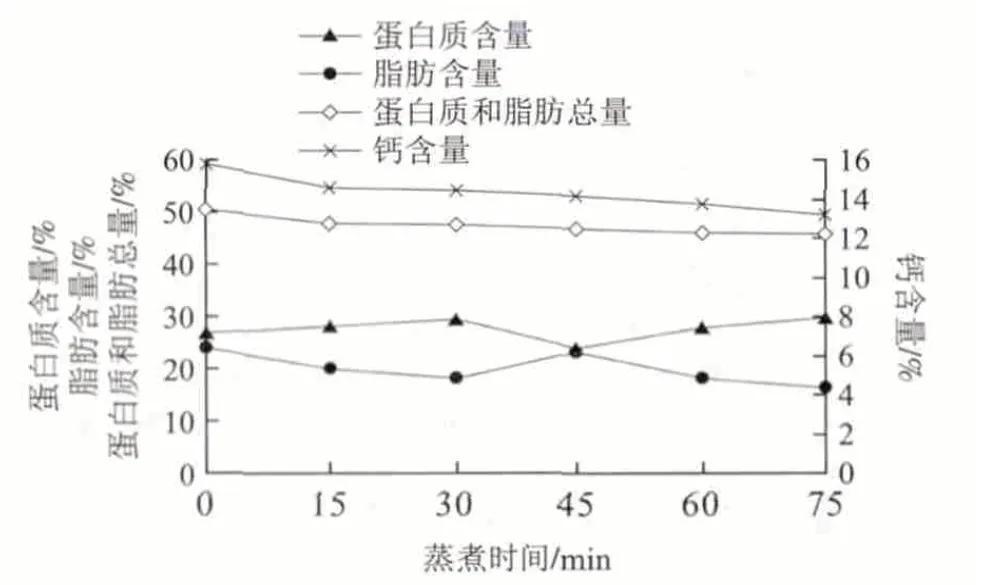

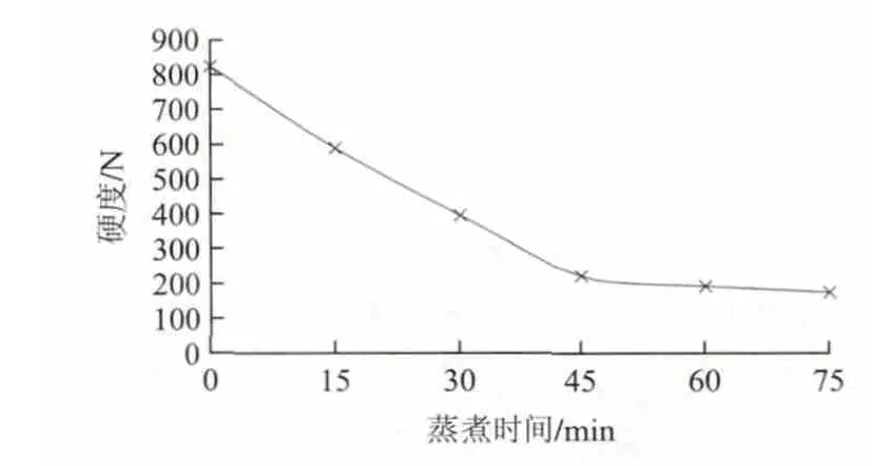

在压力为0.1MPa、骨水比1:3的条件下,经过15、30、45、60、75min的蒸煮处理后,分别测定其蛋白质、脂肪和钙的含量以及鸡骨的硬度,所得结果如图6、7所示。

图 6 不同蒸煮时间对骨骼成分的影响Fig.6 Effect of cooking time on bone components

由图6可知,随着蒸煮时间延长,骨骼中蛋白质和脂肪的含量没有呈现明显的规律性变化,而蛋白质和脂肪的总量以及骨骼钙含量虽有所下降,但下降幅度不是很大。这可能与鸡骨特殊的致密性结构有关,骨组织中的可溶性物质在骨结构破坏后向外扩散需要时间。

图 7 不同蒸煮时间对骨骼硬度的影响Fig.7 Effect of cooking time on bone firmness

由图7可知,高压蒸煮弱化骨骼组织结构,蒸煮时间越长对骨骼组织结构破环越大,因此骨骼硬度随时间延长而明显降低。当蒸煮时间少于45min时,破坏力随着蒸煮时间的延长迅速减小,而当时间超过45min时则开始呈现缓慢减小趋势。王建辉等[26]研究淡水鱼鱼骨软化工艺时发现,鱼骨硬度经高压蒸煮后随时间呈现相似的变化规律。

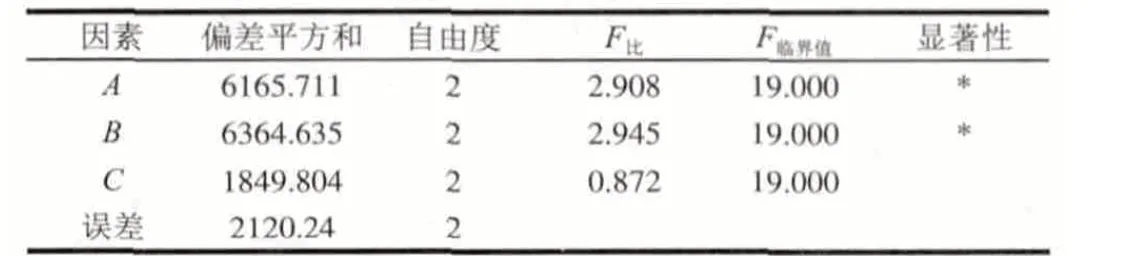

2.5 高压蒸煮鸡骨架的正交试验优化

根据上述试验结果,以硬度为指标,采用L9(34)正交试验进一步优化高压蒸煮条件,试验因素水平设计及结果见表2。

表 2 正交试验因素水平设计及结果Table 2 Orthogonal array design and results

表 3 硬度方差分析表Table 3 Analysis of variance for bone firmness

由表2极差可知,A骨水比、B蒸煮压力和C蒸煮时间对硬度的影响大小依次为:B>A>C。由表3方差分析可知,压力的影响稍大于加水量,这也表明了上述分析的正确性。由表2的K值分析,鸡骨架高压蒸煮的最佳条件为A3B3C3,该组合未在9组试验中出现,故需进行进一步验证实验。9组试验中A3B3C2为最佳组合,硬度为134.41N,其与A3B3C3条件下得到的鸡骨架硬度(136.93N)相差极小,其中A3B3C2组合条件下硬度稍小,且从能耗的角度考虑,蒸煮的时间越长能耗越大,所以最优组合确定为A3B3C2,即当骨水比为1:4、蒸煮压力为0.12MPa、蒸煮时间为45min时,蒸煮后的鸡骨架硬度最低,仅134.41N的力就能将其压碎,也就是说几乎用手就可以将蒸煮后的鸡骨捏碎。

3 结 论

从显微结构来看,高压蒸煮能够弱化鸡骨架骨骼组织结构。随着蒸煮压力的增加和时间延长,骨骼组织结构破坏程度提高,鸡骨的硬度随之降低。高压蒸煮时,水促进了蛋白质、脂肪和钙的溶出流失,其中钙的流失导致骨骼硬度进一步下降。因此,钙的流失和鸡骨显微结构塌陷破坏是高压蒸煮软化鸡骨架的主要原因。正交试验表明,鸡骨架高压蒸煮的最适宜条件为:骨水比为1:4、蒸煮压力为0.12MPa、蒸煮时间为45min。此时蒸煮后的鸡骨架硬度最低,仅134.41N的力就能将其压碎。

[1] 南庆贤. 肉类工业手册[M]. 北京: 中国轻工业出版社, 2003: 472-473.

[2] 王振兴, 刘成梅, 刘伟, 等. 风味鸡骨粉的生产技术[J]. 农产品加工,2011(11): 60-63.

[3] 白建, 梁亚萍, 黄素珍. 骨粉新产品的开发研制[J]. 肉类研究, 2006,20(1): 33-36.

[4] 张兆朵. 肉香风味功能性骨粉调味料的开发[J]. 中国食品添加剂,2004(6): 107-109.

[5] 高俊岭, 李玟. 1994—2014 年全球鸡肉供需和产量回顾与预测[J].饲料广角, 2005(17): 40-42.

[6] 曹雁平. 我国畜禽骨综合加工利用的现状[J]. 粮油加工与食品机械,2001(9): 6-8.

[7] 熊双丽, 李安林, 吴照民, 等. 鸡胸软骨硫酸软骨素的提取及分离纯化[J]. 农业工程学报, 2009, 25(1): 271-275.

[8] 李睿, 王海燕, 尚永彪. 鸡骨的综合利用研究进展[J]. 肉类工业,2010(11): 55-57.

[9] FUKUI K, ARIMITSU N, JIKIHARA K, et al. Performance of fuel cell using calcium phosphate hydrogel membrane prepared from waste incinerationfly ash and chicken bone powder[J]. Journal of Hazardous Materials, 2009, 168(15): 1617-1621.

[10] 白建, 赵光英, 米志毅. 动物骨粉的应用研究[J]. 肉类研究, 2005,19(4): 32-35.

[11] 雷小丹, 刘晓宇. 畜骨加工及利用的研究进展[J]. 农产品 加工,2009(5): 37-40.

[12] 李昂, 李文迹, 郑腾. 肉鸡屠宰废水及下脚料综合处理的研究[J]. 农业工程学报, 2006, 22(增刊2): 239-242.

[13] 周雪松, 赵谋明. 我国鸡精行业现状与研究发展趋势[J]. 中国调味品, 2004(8): 3-5.

[14] 曹阳, 麻海峰, 马文波. 鸡骨架深加工工艺研究[J]. 农业科技与装备,2010, 31(9): 31-33.

[15] CENTENARO G S, MELLADO M S, PRENTICE-HEMANDEZ C. Antioxidant activity of protein hydroly sates of fish and chicken bones[J]. Advance Journal of Food Science and Techn ology, 2011,3(4): 280-288.

[16] WILSON J H, MASON J P. Bone breaking strength as influenced by preconditioning[J]. Transactions of the American Society of Agricultural Engineers, 1992, 35(1): 263-265.

[17] FOKWE L G, SINGH R K. Protein recovery from mechanically deboned turkey residue by enzymic hydrolysis[J]. Trans ASAE, 1994,31(6): 604-616.

[18] WETTASINGHE M, VASANTHAN T, TEMELLI F, et al. Volatile flavour composition of by-product blends of chicken beef and pork a quantitative GC-MS investigation[J]. Food Research International,2001, 34(2): 149-158.

[19] 周李宏. 鸡骨糊的加工工艺及其营养成分[J]. 现代商贸工业, 2001,14(12): 45.

[20] 张水华. 食品分析[M]. 北京: 中国轻工业出版, 2004: 83-87.

[21] 陈丽尧, 李晓东. 利用破坏应力确定超微粉碎骨粉的前处理工艺的方法[J]. 食品科学, 2008, 29(12): 377-380.

[22] 马原辉, 陈学广, 刘哲. 扫描电镜粉末样品的制备方法[J]. 实验室科学, 2011, 14(1): 148-150.

[23] 彭克美. 畜禽解剖学[M]. 北京: 高等教育出版社, 2005: 246-247.

[24] 殷涌光, 赫桂丹. 用高电压脉冲电场促进牛骨可溶性钙快速溶出[J]. 吉林大学学报: 工学版, 2009, 39(1): 249-253.

[25] 张宏梅, 谭竹钧, 韩雅莉. 罗非鱼骨粉可溶性钙提取工艺的探索[J].食品研究与开发, 2007(8): 96-97.

[26] 王建辉, 刘冬敏, 刘永乐. 淡水鱼鱼骨软化工艺条件的优化[J]. 食品与机械, 2011, 27(2): 109-111.