基于非晶硅面阵探测器的焊缝探伤系统软硬件开发

乔立强

(威海职业学院,山东 威海 264210)

0 前言

X-RAY因其优点较多,被广泛地应用于焊件的无损检测。平板感应器是20世纪末研发的一种新型器材,它能接受X-RAY,并将X-RAY转换成数字信号,最终经计算机成像软件处理后,变成计算机可以识别的数字化图像。平板感应器成像技术具有数字化、快速、高效和面积大等优点[1]。

以前的射线成像判定法需购买大量胶卷、检测时间长,与焊件质量无损检测信息化、高技术化的发展趋势不相符[2]。

在此研制了一种基于平板感应器的自动检测系统。系统的成像质量能够达到工业无损检测最高级B级要求。软硬件配合,能够实现焊接缺陷的自动和人工检测,检测准确率高,速度快,对于提高焊件检测的技术水平、缩短施工时间,提高焊件质量很有意义[3]。

1 X射线感应器系统

1.1 PaxScan感应器

American Varian公司的平板感应器类型多,尺寸也因工作场合的不同需求而各异。主要的产品面积为 130 mm×130 mm~400 mm×300 mm。它能接收的射线能量范围也很广,可以实现X-RAY从0.1~5Mev。该感应器成像速度快,满足工业实时检测的要求。感应器外观如图1所示。

图1 感应器实物外观

感应器的工作原理或者信号的传输过程为:X射线照射到面板上,通过闪烁屏,射线转换成可见光子,然后通过光敏二极管,光信号变成电信号,通过感应器内部的放大、数字化等处理过程和运算,最终变成计算机能识别的数字图像编码。感应器的工作原理示意如图2所示[4]。

图2 感应器的工作原理示意

1.2 基于FDD的焊件质量判定系统

在数字化技术出现以前,以胶片照相为基础的技术是X-RAY探伤领域的主流技术。胶片技术主要的优点是成像图片失真小,理论上可任意放大观看。但是这种基于胶片的技术,从照相、冲洗胶卷到最后的底片成型,是一个不能分割的完整过程,任何一个环节出现问题都会导致不能修复和更改的缺陷。而且底片的评判完全由人工判定,并且对灯光有特定的要求,根本不能实现在工业现场自动判别。这是胶片技术的最大缺陷。

数字化技术的出现为克服胶片技术的上述缺陷提供了可能。基于FPD的成像技术能够将整个图像的获取和评判过程分解成若干个独立的部分,并且各个过程的原始数据可以保存。这样,即使在单个环节出现问题,由于原始数据的存在,通过计算机的特定算法处理后,可以有效消除误差和错误,实现探伤检测的准确和高效。并且数字技术便于传输,数字化的图像不用特定的存储介质,也不需要特定的判定条件,只要有计算机即可。可以实现现场采集信息,计算机自动判别。也可以通过计算机无线传输给远方的专家,实现人工异地评片。

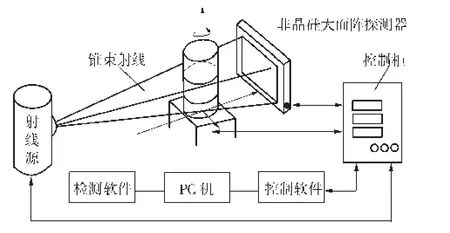

整个系统的主要工作流程为:小焦点的射线机发出锥束状高能X-RAY射线穿过被检测的焊接构件,衰减后的射线照射到平板感应器,FPD将射线转换成可见光子,然后通过光敏二极管,光信号变成电信号,通过感应器内部的放大、数字化等处理过程和运算,最终转换成计算机能识别的数字图像。上述过程为图像的采集过程。采集后的图像传给控制柜内的计算机,计算机对图像进行降噪、灰度调整等预处理,提高图像的质量。然后利用特定的图像识别软件判别焊件的焊缝。判断焊件的焊缝是否有缺陷,如果有缺陷,进而给出缺陷的位置、大小、形状、类型等信息。

系统中控制柜内有两台计算机,一台控制整个系统的硬件,另一台专门负责焊件焊缝的质量评判工作。该评判软件可以实现计算机自动判别,也可以由有经验的探伤人员人工判别。并且控制柜内有远程信号传送子系统,实现有线和无线两种方式的焊缝监测信息远程快速传送,为实现人工异地评片提供了保障。探伤系统组成示意如图3所示。

图3 平板感应器探伤系统

2 X射线感应器成像校正

2.1 图像质量下降原因

在图像采集过程中,从X-RAY平板感应器获取图像、处理图像的所有环节,都可能因电磁辐射或者信号传输衰减等原因带来噪声,最终导致计算机获取的数字编码图像与焊缝的真实图像差异较大,掩盖了某些缺陷,或者出现某些伪缺陷,致使计算机误判。要想获得准确的评判结果,必须获取高质量的焊缝图像。所以需要针对不同的情况对感应器的图像进行校正[5]。

2.2 平板感应器噪声及其校正

2.2.1 泊松噪声

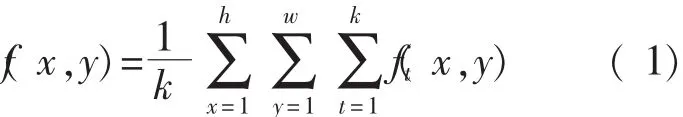

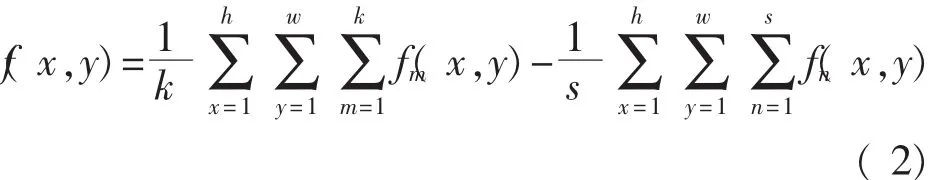

用f表示感应器采集的焊缝图像灰度,噪声抑制算法为

式中 k为平板感应器采集的焊缝X-RAY照片的数量;h,w为照片的边长;ft为焊缝照片第t个时刻的像素大小;(x,y)为X-RAY焊缝图片的像素坐标。

实验证明,随着叠加图像数量的增加,图形标准差在下降。叠加8幅以上的图形后,σ已经小于10。试验结果证明这种方法能够有效降低该种噪声。

2.2.2 误差抑制

焊缝图片的误差源于某些初始信号的缺失,校正公式为

式中f(x,y)为校正后的图像;fm(x,y)为某一原始焊缝图片;fn(x,y)为无X-RAY照射下的焊缝照片。如果计算机的硬件配置足够高,运算速度最够快,k和s可以在一定范围内选取大一些的值。

2.2.3 射线感应不均匀校正

为了校正感应器对不同强度X-RAY的不均匀性,先在暗、中、亮三个场合收集若干图形,三场中图形的灰度记作fd0(x,y),fm0(x,y),fl0(x,y)。如果计算机中数字焊缝照片为n位,可以推导出最终焊缝图片灰度为fl(x,y)=2n-1。

焊缝图片的灰度差异性校正有很多方法。折线法是相对简单的一种,用软件实现也很简单。如图4所示,则fm0(x,y)校正后的灰度fm(x,y)可近似表示为

推导出校正后的灰度fx的计算公式

2.3 校正后系统成像实验

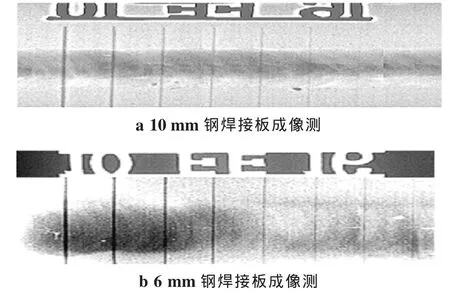

利用上述各种校正算法,从软件层面对面阵感应器成像校正后,在X-RAY射线感应器系统最理想的工程状况(射线机电压59kV,射线机电流1.4mA,管子焦点 0.8m×0.8mm,焦距 1330mm,帧周期 6.2s)下,将透度计安放在均匀钢板焊缝上[5],最理想的试验结果如图5所示。

图4 折线校正

图5 像质试验

由图5可见,10 mm厚度的均匀焊缝在不借助任何设备和仪器的条件下,透度计的第6根丝能用肉眼清晰地看到,透度计的第7根丝不是特别清晰,但肉眼能够观测到。透过6 mm厚度的均匀焊缝,能用肉眼比较清楚的看到透度计的第7根丝。X-RAY成像工业检测的最高级要求是B级,本系统的成像质量能够轻松达到。另外,图片中气泡、空等微小焊缝缺陷,也能用肉眼观测出来。

3 成像检测软件

3.1 软件主要功能

软件充分利用了现代计算机强大的硬件运算速度,集成和借鉴了计算机软件中SQL、MATLAB、Excel等数据处理和计算功能。并且软件的工作流程与实际探伤作业的工作过程在时序上基本相同。软件中的文档在编制过程中,严格遵守了射线探伤方面的国家法规和相关行业的政策,具有高度标准化和一致性。该焊缝检测软件主要模块如图6所示。

图形处理模块涵盖了灰度拉伸,图形锐化、旋转、反色、镜像,直方图均衡处理,感兴趣区域处理等20多种图形处理功能。采集图像的质量鉴定可以由专家来评定,也可以由计算机自动完成,计算机自动生产最终的鉴定报告。计算机的远程通信模块为远程评片提供了基础[5]。

图6 焊缝检测软件主要模块

3.2 最优阈值

边缘检测和缺陷分割等图形处理操作是最终焊接质量评判的基础。上述图形处理算法中,传统的阈值求取,要么主观的人为参与太强,要么没有考虑实际检测过程中系统各参数与标准的误差,往往得不到理想的结果。

本研究采用一种改进的迭代算法,通过自动调节迭代系数,以获得最优阈值。该算法不受图形灰度线性平移变化的影响,鲁棒性强[5]。

4 缺陷判定实验

采用X70、厚度20 mm钢板,开V型坡口,埋藏人工缺陷,焊缝焊接完毕后,利用图3所示系统进行检测,最后对缺陷部位作横断面解剖。其中圆形缺陷直径约3 mm;未熔合、未焊透缺陷的长径为20~30 mm,深度为长度的 1/5~1/3;裂纹、条状加渣的长径为1/6~1/3,深度为长度的20~40 mm。焊接缺陷及机器自动检测结果如表1所示。

表1 缺陷自动检测结果

由表1可知,该监测软件对面积型缺陷,如孔状夹渣或圆形的缺陷很容易监测出来,并且监测的成功率可以达到100%;对线状条渣或线状长孔监测结果的准确率,虽然达不到100%,也很高,可达96%。裂纹缺陷和未熔合缺陷的监测成功和准确率居中。最难监测的是未焊透,准确率只有76%。

5 结论

基于X射线感应器的数字化成像技术,克服了胶片照相技术的固有缺陷,能够针对不同的图像降质环节分别进行校正,采集的焊缝图像质量能够达到相关工业检测的最高级要求。焊缝图像质量判别软件应用和改进了先进的图形处理算法,软硬件配合完美。计算机能够自动完成常规缺陷的检测并生成质量判定报告,速度快,质量高。但是系统对某些缺陷,如羽状缺陷,计算机自动检测效果不如人工监测准确率高。

[1]张宏亮,周育宇.工业射线照相技术的未来——数字化检测[J].无损探伤,2003,27(6):1-4.

[2]HOHEISELM,ARQUESM,CHAUSSATJ,et al.Amorphous silicon X-ray detectors[J].Journal of Non-Crystalline Solids,1998(227-230):1300-1305.

[3]滕升华.X射线数字图形处理与智能分析技术[D].北京:北京航空航天大学,2003.

[4]任大海.X射线成像中射线源焦点的影响及修正[J].光学技术,1999(11):48-49.

[5]乔立强.一种数字化智能焊接质量无损检测系统研制[J].焊接技术,2012(1):37-39.