耐热不锈钢焊接返修裂纹的原因分析和解决措施

古朋赞,盛水平 ,林文贤,邢 璐

(1.温岭市钱江化工机械有限公司,浙江 温岭 317500;2.杭州市特种设备检测院,浙江 杭州 310003)

0 前言

2012年,某公司在制造一批S31008不锈钢容器的过程中,在筒体纵缝焊接完工后进行100%X射线检测时,局部发现条状夹渣,焊工对缺陷进行打磨、补焊返修后,重新射线检测发现裂纹,有的经屡次返修后在附近不同的地方出现裂纹。

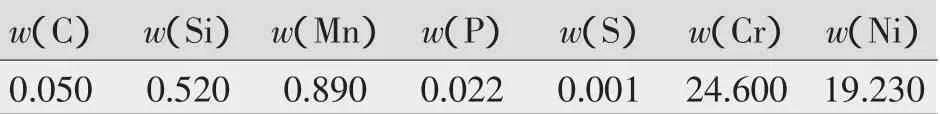

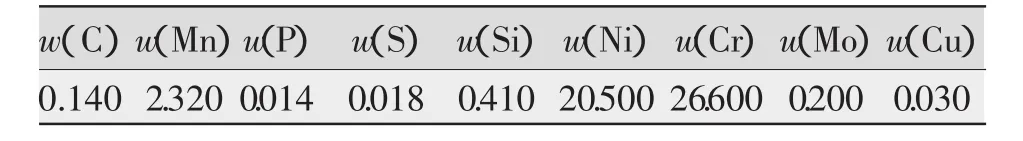

不锈钢压力容器直径φ1400 mm,筒体长度2000 mm,厚度16 mm,钢板符合GB 24511-2009《承压设备用不锈钢钢板和钢带》。牌号为06Cr25Ni20,按GB/T 20878-2007《不锈钢和耐热钢材牌号和化学成分》中统一数字代号为S31008,化学成分和力学性能分别如表1、表2所示。焊接方法为焊条电弧焊,采用Y型坡口,背面清根。焊条选择国内名牌厂家生产的E310-16,牌号为A402,直径φ4 mm,符合标准GB/T 983-1995《不锈钢焊条》,且按NB/T47018.2-2011《承压设备用焊接材料订货技术条件》订货的奥氏体不锈钢焊条,熔敷金属实际化学成分及力学性能分别如表3、表4所示。焊工持相应焊接资质证,采用经评定合格的焊接工艺。焊接工艺评定采用厚度为16 mm平板对接试件,焊接工艺参数为:焊接电流145 A,焊接速度大于等于15 cm/min,层间温度控制在100℃以下,层间清理干净,正反共焊接八层;焊后表面检验无缺陷,X射线检测按JB4730.2-2005评定Ⅰ级合格,抗拉强度580 MPa,侧向弯曲合格,按NB/T 47014-2011焊接工艺评定合格。采用同样的工艺焊接产品时出现夹渣缺陷,特别是出现夹渣缺陷之后的返修又出现了裂纹,而且需要超次返修则应该引起足够的重视。

表1 S31008钢板实际化学成分%

表2 S31008钢板力学性能

表3 焊条E310-16化学成分%

表4 焊条E310-16未经稀释的焊缝金属力学性能

1 返修裂纹形成的原因分析

返修裂纹有的呈纵向位于焊缝中心,有的在近缝区之前没有缺陷的部位重新出现微小裂纹,在X射线底片上如头发丝一般,且呈弯曲状,长约1~2 mm;还有的呈长条状,与焊缝平行。对于裂纹形成的原因可以从三个方面分析:一是母材;二是实际施焊工艺;三是裂纹形态和产生时机。

1.1 对母材的分析

S31008的合金成分中Cr、Ni含量高,属于25-20型耐热不锈钢,金相组织为单一奥氏体,无磁性,具有较高的热强性和优良的耐腐蚀性。它的物理特性是热导率小,为碳钢的1/3,线膨胀系数大,是碳钢的1.4倍,因此在焊接局部加热和冷却条件下,焊接接头高温停留时间较长,焊缝金属及近缝区在高温承受较高的拉伸应力与拉伸应变,而奥氏体不锈钢焊缝,通常联生结晶形成方向性很强的粗大柱状晶组织,在凝固结晶过程中,一些杂质元素如S、P易在晶间形成低熔点的液态膜,造成焊接凝固裂纹。对于奥氏体不锈钢母材,当上述杂质元素的含量较高时,易产生近缝区的液化裂纹,这两种裂纹都属于热裂纹。奥氏体不锈钢的焊接性优于其他不锈钢,在焊态下奥氏体不锈钢接头也有较好的塑性和韧性,且对氢脆不敏感,通常不会产生延迟裂纹[1-3]。

2.2 焊接与返修工艺

在焊接工艺评定试件时,焊接参数小,层间温度底,试件处于自由变形状态,工艺评定试件焊缝短,焊接应力小,操作工技术熟练、态度认真,坡口清理仔细,焊接接头未出现任何缺陷。正式焊接产品时,焊接工艺控制得好,母材和焊材质量合格,裂纹也不容易出现,但受坡口情况及焊工手工操作的限制,还是会出现条状夹渣等其他焊接缺陷。在焊接返修时,用碳弧气刨清除缺陷并打磨干净后,连续焊接多层,如果不注意层温的控制,则容易造成焊缝过热,加上拘束应力,在焊缝中心及近缝区出现裂纹。为此,对锅炉压力容器从焊接工艺评定与焊接工艺、焊接材料、施焊过程、焊工培训、焊接检验、焊缝返修等6个环节进行质量控制,焊缝返修一般采用焊条电弧焊进行,这是由于焊条电弧焊具有操作方便、位置适应性强等特点[4]。

1.3 裂纹形态及产生时机

结合对母材和返修工艺的分析,从返修X射线底片的裂纹形态来看,返修焊缝中心处裂纹多数很细小,走向呈纵向,这属于典型焊接热裂纹的一种,在凝固、结晶时出现裂纹,即凝固裂纹,也称结晶裂纹;返修时在邻近的热影响区焊趾处或焊道下出现的细若发丝、稍带弯曲形状的则是液化裂纹。

2 提出解决方案与实施

通过以上分析,可以判断裂纹性质为焊接热裂纹,而焊接热裂纹的控制主要应从以下方面考虑。

2.1 控制焊缝金属成分

对于单相奥氏体而言,成分控制中一个极为重要的环节就是限制有害杂质的含量,尤其是严格限制硫、磷含量。硅是非常有害的杂质,铌也促使热裂,因为硅和铌均可形成低熔点共晶。

本次产品母材和焊材均是符合相关标准的,母材及焊材中硅含量均小于等于1%,硫、磷等杂质限量也能得到保证,且都不含铌,这一点在一次焊接完工后没有出现裂纹缺陷得以验证。但返修后出现裂纹就可能与返修清理是否干净有关,因此返修操作要求碳弧气刨后,残渣打磨干净,并采用不锈钢专用的钢丝刷清理,以防止有含杂质的浸入,影响焊缝金属成分。

2.2 调整焊接返修工艺

焊接工艺的影响是多方面的,复杂的可选择熟练的焊工、限制过热、控制成形系数、减小熔合比、降低拘束度等手段[5-6]。

焊条电弧焊时焊工技术是焊接质量的重要影响因素,应挑选技术熟练的焊工。熔池过热易促使热裂,应降低热输入,采用尽量小的焊接电流,在保证熔合良好的情况下加快焊接速度,每一层的焊接接头相互错开、严格控制层间温度,这样可以减小晶粒度和降低应变量,减小结晶裂纹倾向,同时缩小固相近缝区的热裂敏感区的,从而减小焊接接头热裂倾向。焊缝成形系数即熔深和熔宽之比(常用F表示),F值越大越易于出现热裂纹,因此,返修时应注意控制焊缝成形系数,熔深不能大,尤其注意避免出现梨形焊道。通常情况下,焊材比母材有着更低的杂质含量,减小熔合比也就是减小母材稀释率,有利于防止焊接热裂纹。减小熔合比的措施通常也是降低焊接电流。

降低拘束度可以降低焊接时的应力,有利于减少裂纹发生的概率。实际中可以采取的措施有控制装配间隙、改进装配质量等,但对于返修尤其是多次返修的焊缝,装配质量通常无从改进,除非整条焊缝刨开重新施焊。此时能做的就是采取有效措施降低焊接残余应力,这非常关键。

降低焊接残余应力的基本原理是通过某种措施作用于焊缝及近缝区,使其产生适量的塑性变形,从而达到松弛残余应力的目的。消除和降低焊接残余应力的方法有热处理法、振动法、捶击法、抛丸法、机械拉伸法等。锤击法是一种非常有效地消除焊接应力的方法,它不仅可以有效地降低焊接残余应力,甚至可以在锤击处理金属表面及一定深度范围内形成压应力区,从而改变焊接区的应力状态。在一些实际应用中,焊接残余应力的消除甚至可以达到50%以上。与其他消除残余应力的方法相比,锤击法可以节省能源,降低成本,提高效率,是在施工过程中即可实现的工艺措施[5-7]。锤击既可以消除应力,还可以改善焊缝的性能。锤击可起到对铸态焊缝的再锻造的作用,使焊缝由铸态变为准锻态,使其韧性和硬度分别提高了30%和15%,其机制是锤击改善了晶粒的形态,消除了铸态缺陷,增加了位错密度[8]。采用球面锤头单次锤击时,锤击部位的残余拉应力值急剧降低,锤击有效范围位于接触区域附近。在一定的冲击能量范围内,冲击能量越大,消应力效果越显著。冲击能量一定时,随着锤头端面曲率半径增加,接触区扩大,消应力范围增加,但消除应力的效果有所降低[9]。

2.3 返修实施

本次返修的焊缝位于丁字口的环焊缝处,返修时根据刨槽大小,选择直径φ3.2的焊条,这样可使焊接电流更小,达到110 A,焊接热输入更低,每层焊肉尽量薄。返修前用尖的榔头用力锤击坡口周围及焊缝中心,焊接过程中每焊一层都要锤击焊缝和收弧处,然后用冷的湿毛巾敷或直接用冷水泼在焊接接头周围及背面,加快焊接焊头冷却速度,待水分干后再焊下一层,且层间温度不超过60℃。采取以上措施后,超次返修焊缝拍片均一次合格。

3 结论

单一奥氏体不锈钢焊接时如果不能有效避免焊接缺陷,焊后对这些缺陷进行返修时则极易出现焊接热裂纹,究其原因是奥氏体材料导热差,且返修处应力比一次焊接时应力大,多次返修则应力更大,多层焊接时即使层间温度得到有效控制,焊接时输入的热量加上拘束应力,则足以在焊缝区或热影响区出现热裂纹。

控制热裂纹的措施除了焊工、焊缝成形以外,最重要的就是温度和应力,当温度也能得到有效控制后,应力就是最主要的原因,这一点在多次返修易出裂纹特别是纵缝和环缝相交的丁字口附近最易出现,返修难度大,足以说明应力对热裂纹的影响。

严格控制温度,而返修后探伤仍然发现裂纹,返修焊接时每层都很薄,且焊接过程中每焊完一层都仔细检查,并没有发现裂纹,说明该裂纹产生于前一道焊缝中,属液化裂纹或失延裂纹,可见此处焊接残余应力相当大。再次返修刨除缺陷后,利用奥氏体钢的高塑性对坡口周围及每一层焊后的焊缝用力锤击,并控制层间温度,焊后经拍片合格,说明采取的措施是有效的,而且这些措施需要综合使用。

[1]中国机械工程学会焊接分会.焊接手册[M].北京:机械工业出版社,2003.

[2]周振丰.焊接冶金学[M].北京:机械工业出版社,2002.

[3]张其枢,堵耀庭.不锈钢焊接[M].北京:机械工业出版社,2003

[4]邱葭菲.锅炉压力容器焊接质量控制[J].电焊机,2004,34(5):1-5,18.

[5]栾江峰,杨 坪,丁启敏,等.12CrNiSi1636奥氏体耐热不锈钢焊接新工艺[J].电焊机,2005,35(8):15-17.

[6]徐文立,田锡唐,刘雪松.随焊捶击对LY12CZ焊接接头显微组织的影响[J].哈尔滨工业大学学报,2001,33(4):442-446.

[7]徐文立,田锡唐,刘雪松.随焊锤击防止高强铝合金薄板焊接热裂纹的研究[A].第十次全国焊接全议论文集[C].天津:222-225.

[8]任登义.局部冷焊锤击力的测定及锤击效果探讨[J].机械工程学报,1999,35(6):66-68.

[9]刘兴龙;锤击消除焊接应力的数值模拟[D].济南:山东大学,2005.