TiC/316L 不锈钢复合材料的高温氧化行为

韩 幸 ,蔺绍江,熊惟皓

(1.湖北理工学院 机电工程学院,黄石 435003;2.华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

为提高316L 不锈钢的综合力学性能特别是耐磨性能,采用粉末冶金法引入适量的密度低、熔点高、高温力学性能和化学稳定性好的TiC 陶瓷颗粒作为第二相强化质点,通过制备TiC 颗粒增强的316L 不锈钢复合材料(TiC/316L),融合两者良好的力学性能,并通过改变不锈钢和增强相的组分比例,以满足不同工况条件下的使用性能要求[1−3]。

多年来,国内外的有关材料工作者较多地致力于颗粒增强不锈钢复合材料的制备工艺和力学性能的研究[3−6],而对其他性能的研究较少,然而,随着科学技术和工程应用的发展,作为结构材料,在特定的使用环境下还需要具备良好的高温抗氧化性,例如,应用于腐蚀环境的热交换器、高压设备,应用于纸浆和造纸工业中的氧化反应器、蒸煮锅,应用于炼油工业中的常减压蒸馏、催化裂化加氢脱硫等装置和设备时,不锈钢材料往往会因为氧化腐蚀而报废,有的材料寿命仅为几个月。因此,开展该类材料的高温氧化行为及其机理的研究显得十分必要。

本文以粉末冶金法制备的含10%TiC(质量分数)的316L 不锈钢复合材料为研究对象,考察TiC/316L复合材料的高温氧化行为,分析氧化物和氧化层结构以及复合材料的高温氧化规律,力求揭示TiC/316L 复合材料的氧化机制。

1 实验

以市售的316L 不锈钢雾化粉末(平均粒径为4 µm)及平均粒径为60 µm的TiC 粉末为原料,配制质量分数为10%的TiC 粉末的与316L 不锈钢粉末的复合粉末。复合粉末经 48 h 球磨工艺处理,混合均匀。将混合后的复合粉末在THP74-160型模压成形机上于450 MPa的压制压力下单向模压成形。将成形后的压坯在WZDS-20B型真空烧结炉中进行真空烧结制得TiC/316L 不锈钢复合材料试样,烧结温度为1250℃,保温时间为60 min,升温和降温速率均为5℃/min,所得复合材料的微观组织如图1所示。

图1 10% TiC/316L 复合材料的微观组织Fig.1 Microstructures of 10% TiC/316L composite

复合材料的高温氧化实验在马弗炉内进行,氧化温度分别为700、800、900℃,试样尺寸为5 mm × 5 mm × 8 mm,采用连续氧化的方式进行实验,分别测试试样氧化0.5、1、2、4、8、12和16 h后的氧化质量增加,并换算为单位面积的氧化质量增加,取3个试样的平均值,获得试样在上述氧化时间点的单位面积的氧化质量增加,绘制氧化动力学曲线。

采用荷兰PANalytical 公司生产的X’Pert PRO型X 射线衍射仪对试样氧化膜进行XRD 分析,确定试样的物相组成。室温测试,扫描范围为10~90°,工作电压为50 kV。采用FEI 公司生产的Quanta 200型环境扫描电镜观察氧化膜的形貌。

2 结果与分析

2.1 复合材料的氧化动力学曲线

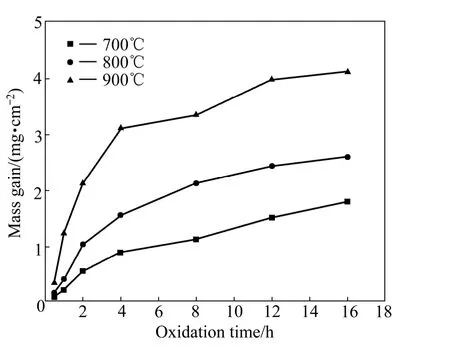

图2所示为TiC/316L 不锈钢复合材料在700、800、900℃的氧化动力学曲线。由图可见,试样在高温氧化时,质量增加随时间变化曲线基本遵循抛物线规律,温度对复合材料的氧化速率有较大影响。复合材料的氧化过程大致可划分为快速氧化、缓慢氧化和匀速氧化3个阶段,在不同的温度下氧化质量增加曲线表现出不同的变化趋势,由氧化质量增加曲线的斜率可知,前期快速氧化阶段的质量增加速率随温度升高而增大,700℃氧化时,氧化曲线开始的斜率较小。900℃氧化时,试样氧化质量增加值提高,这表明氧化温度越高,复合材料的氧化过程进行得越剧烈。

图2 TiC/316L 复合材料的氧化动力学曲线Fig.2 Oxidation kinetic curves of TiC/316L composite

2.2 氧化膜的物相分析

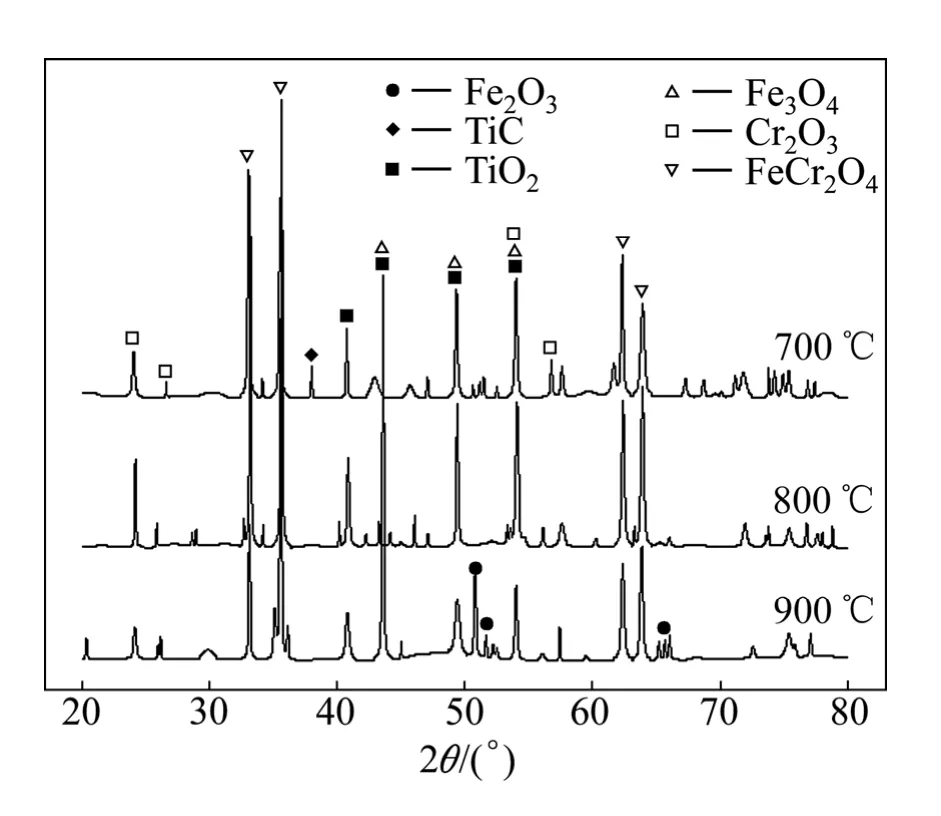

图3 10%TiC/316L 试样在不同温度下氧化8 h后的氧化膜XRD谱Fig.3 XRD patterns of oxide layer of 10%TiC/316L composite after oxidized for 8 h at different temperatures

图3所示为复合材料试样在不同温度下氧化8 h后氧化膜的XRD 图谱。从图可见,试样经700℃氧化后,其氧化膜的组成相主要有TiO2、Cr2O3、Fe3O4和FeCr2O4,与800℃氧化的氧化膜XRD 图谱相比,700℃氧化后有较弱的TiC 峰存在,这表明该复合材料试样经700℃氧化后,其表面TiC的氧化不够充分,而Cr的亲氧能力大,优先被氧化,并且Cr 与Fe的氧化物会继续反应生成FeCr2O4。与其他氧化温度相比,试样经900℃氧化后,TiO2的衍射峰明显增强,同时,检测到有Fe2O3相存在,这是因为Fe 在高温下氧化时,首先与O2结合生成FeO,但FeO 在高温下不稳定会继续与O2反应生成Fe3O4,如果氧化条件容许,Fe3O4会进一步与O2反应生成Fe2O3。Bautista等[7]在研究了添加氧化钇对不锈钢抗氧化性能的影响后,也得出类似的结论,316L 不锈钢复合材料在高温氧化过程中,氧化温度升高会促进氧化膜外层Fe的氧化物与O2继续反应生成Fe2O3。

图4所示为复合材料试样在800℃氧化不同时间后的XRD 图谱。从图中可以看出,氧化4 h后,氧化膜的 XRD 图谱中出现了 TiO2、Cr2O3、Fe3O4和FeCr2O4相衍射峰,且随氧化时间的延长,TiO2和FeCr2O4的衍射峰逐渐变强,而经8 h和16 h 氧化后氧化膜的XRD 图谱并没有太大的差别,这表明该试样在800℃下经8 h 氧化后即进入了较为稳定的氧化阶段,此时的氧化膜主要由TiO2、Cr2O3、Fe3O4和FeCr2O4相构成。氧化4 h后的氧化膜XRD 图谱中还存在明显的γ-Fe和TiC 衍射峰,这说明经4 h 氧化后生成的氧化膜较薄或氧化膜还未能完全覆盖试样表面,氧化程度较低。

图4 10%TiC/316L 试样在800℃下氧化不同时间的氧化膜XRD 图谱Fig.4 XRD patterns of oxide layer of 10%TiC/316Lcomposite after oxidized at 800℃ for different time

2.3 氧化膜形貌及氧化机制分析

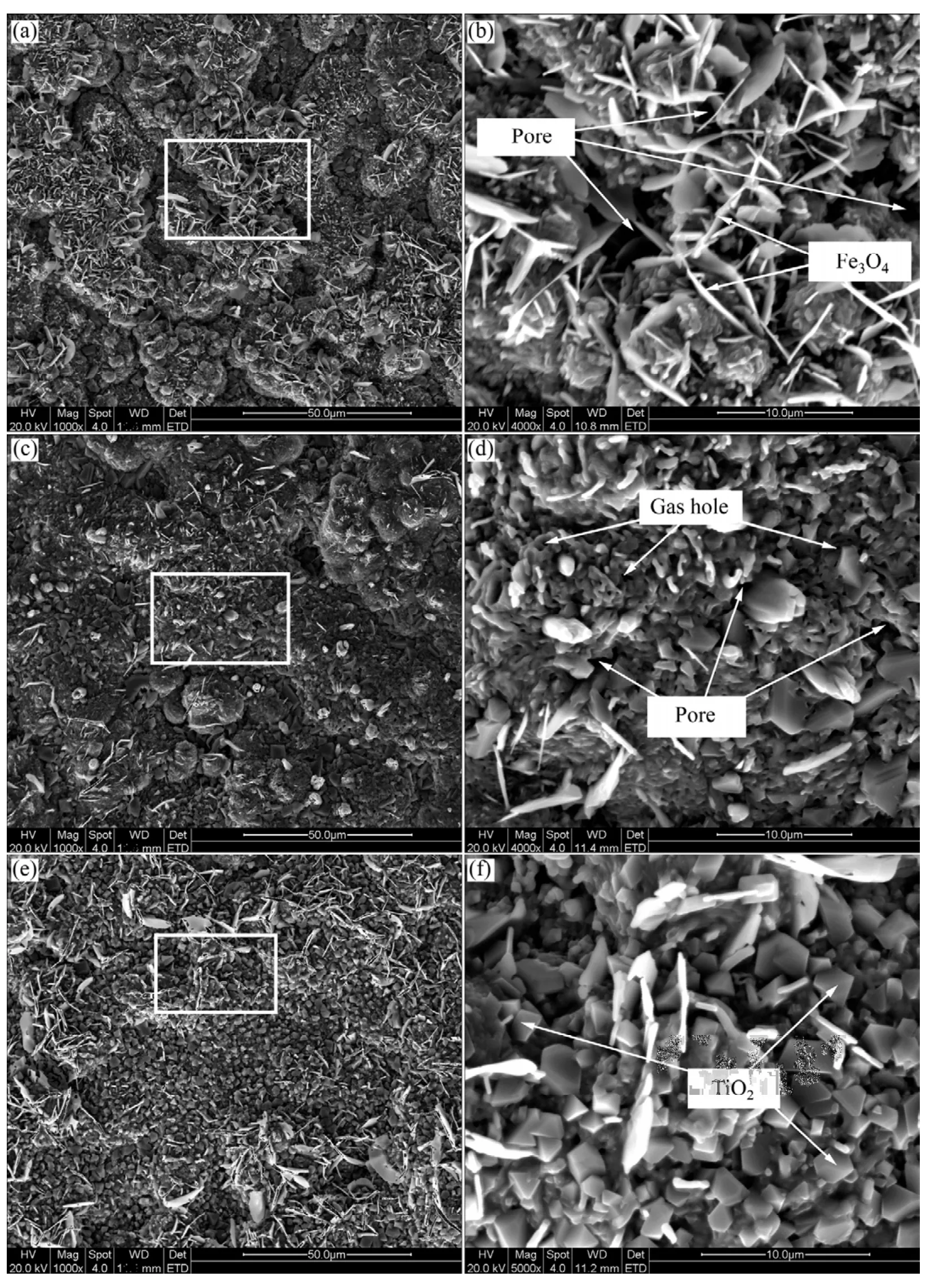

复合材料试样在不同温度下氧化8h的氧化膜形貌如图5所示。从氧化膜表面形貌可以看出,试样在700℃下氧化8 h后,表面有明显的细条状氧化物分布,从前述的XRD 分析可知,该氧化物为Fe3O4,这种细条状的氧化物相互交织铺满整个表面,但氧化膜并不致密,从局部放大图中可清晰地见到有孔隙存在,并在这些细条状氧化物的中间夹杂着一些颗粒较大的结状氧化物。从图5(c)可见,试样在800℃氧化后,氧化膜表面变得不平整,可以观察到一些颗粒状凸起,而从局部放大图可以看到,氧化膜表面分布着一些片状和颗粒状的氧化物,氧化膜表面的孔隙变小,但孔隙数量增多。900℃氧化后,氧化膜表面分布着一些短柱状的凸起氧化物,并可见一些颗粒状氧化物存在(图5(e)),在这些颗粒之间可见一些细小的圆形孔隙,这表明TiC 发生了较严重的氧化且生成较多的CO2气体,而这些气体的排放加速了孔隙的形成和氧化的进行。综上分析可知,在本文实验研究的氧化初期,试样的氧化膜形貌受氧化温度的影响较大,从700℃升至900℃,铁的氧化物由细条状变为片状,继而发展成短柱状;而Ti的氧化物由大块结状发展成颗粒状,且颗粒的尺寸随温度的升高而增大。

图5 10%TiC/316L 复合材料试样在不同温度下氧化8 h的氧化膜形貌Fig.5 Morphologies of oxide film formed on 10%TiC/316L composite oxidized for 8 h at different temperatures

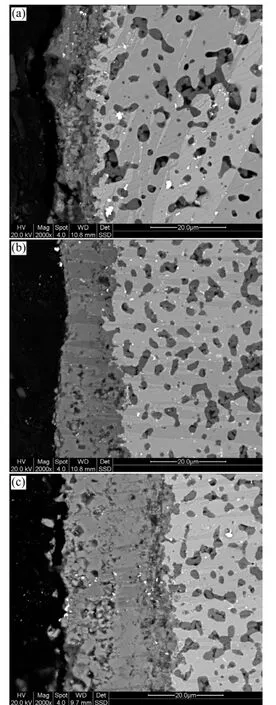

图6所示为试样在不同温度下氧化的氧化膜截面形貌。由图6可见,经700℃氧化后,试样的氧化膜不致密,可见较多的孔隙;而经800℃氧化后,其氧化膜更为致密,氧化膜厚度增加;当氧化温度升高到900℃时,氧化膜厚度增加很明显,并且氧化膜可大致分为3 层,外层氧化膜疏松,孔隙较多,中间层较为致密,也较为连续,但仍存在一些孔隙,而内层氧化膜的致密化程度也不高,孔隙较多。这可能是因为温度升高导致金属离子的扩散加剧,致使内层氧化膜的内应力增加[8],造成孔隙形成或致密化程度下降,而外层氧化膜因为氧化的进行,如图5(e)所示,氧化膜表面形成一些独立的短柱状氧化物,因而从其截面看该层氧化膜显得较为疏松。

图6 试样在不同温度下氧化的氧化膜截面形貌Fig.6 Cross-sectional morphologies 10%TiC/316L composite after oxidizing at different temperatures

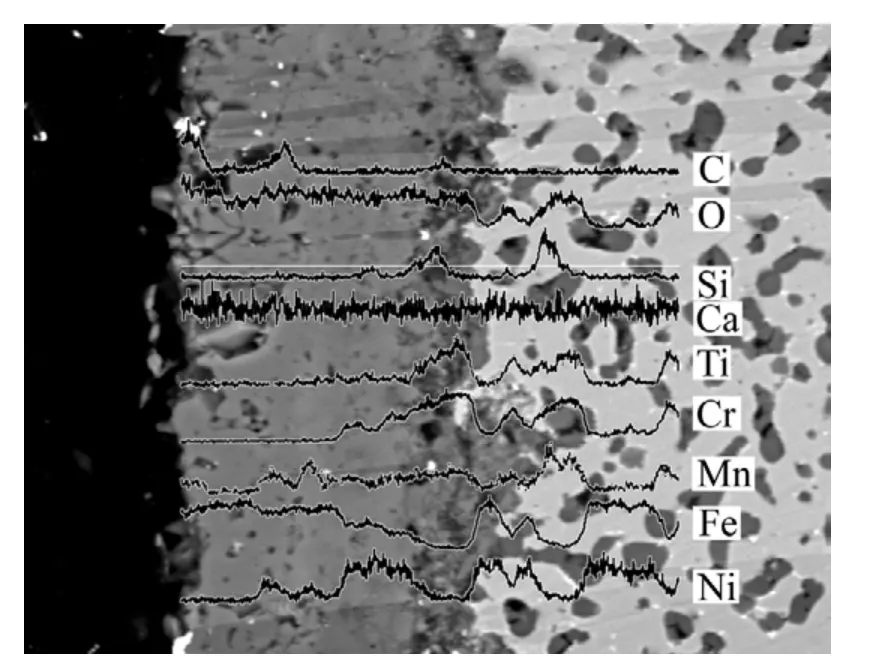

图7所示为氧化膜的截面线扫描结果,由图可见,试样经900℃氧化后,其氧化膜外层为Fe的氧化物,中间层为Fe-Cr 氧化物,内层为Ti的氧化物。前述的XRD 分析表明,该试样在900℃氧化时检测到较强的FeCr2O4峰,有报道[9]认为,FeCr2O4为尖晶石氧化物,具有致密的结构,因而其本身被认为具有较好的抗氧化性。氧化膜的截面线扫描结果还表明,经900℃氧化后,Ti的氧化物在氧化膜的内层。这是因为TiC 反应生成氧化膜过程中生成的气体要穿过氧化膜释放,因而必然会对其本身的氧化层造成破坏,形成孔隙。而这种孔隙的存在为基体元素的扩散提供了更多的通道,使得Fe-Cr 氧化物在Ti 氧化物的外层形成。

图7 复合材料试样的氧化膜断面线扫描结果Fig.7 Elemental linear scan curves of 10%TiC/316L composite oxidized at 900℃ for 8 h

图8所示为试样在800℃下氧化不同时间的氧化膜表面形貌。由图可见,试样经4h 氧化后,在氧化膜表面存在较多的片状结构氧化物,文献[7]研究表明316L 不锈钢材料在早期氧化阶段的氧化产物为片状的Fe3O4。结合前文的XRD 分析可知,图8(a)中出现的片状氧化物为Fe3O4。

从图8(b)可见,试样经4 h 氧化后,氧化膜表面并不完整,存在一些孔隙和裂纹,氧化膜不能有效覆盖试样表面。图8(c)为试样经8 h 氧化后的表面形貌,与图(a)相比,片状氧化物明显减少,颗粒状氧化物增加,氧化膜更为连续和致密,氧化膜中也存在一些孔隙,但该孔隙细小且呈圆形,这主要是由于氧化时间增加,有利于TiC的氧化反应进行得更充分,反应生成CO2气体排出形成孔隙[10]。从图8(f)可以明显看出,试样经16 h氧化后,氧化膜可较完整地覆盖试样表面,氧化膜表面片状氧化物进一步减少,颗粒状氧化物进一步增加。根据已有的研究报道[11]和上述XRD 分析可以确定该颗粒状氧化物为TiO2,这表明随氧化时间延长,TiC的氧化反应更为完全。另一方面,比较不同氧化时间下的氧化膜形貌可知,随氧化时间延长,不仅颗粒状氧化物的数量增加,且其颗粒尺寸也明显增大,这是由于随氧化时间延长,TiO2晶粒长大。

图8 10%TiC/316L 试样在800℃下氧化不同时间的氧化膜形貌Fig.8 Morphologies of oxidized film of samples oxidized at 800℃ for different times

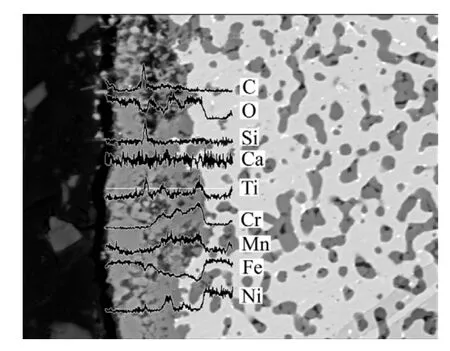

从氧化膜界面的线扫描结果看(图9),外层氧化膜主要为Fe的氧化物,中间层为Ti的氧化物,内层为Fe-Cr 氧化物。理论上,TiC/316L 复合材料在高温环境下发生氧化反应时,Cr 优先与氧结合,反应生成Cr2O3,然后依次是TiC和Fe。但在实际氧化过程中,特别是在氧化初期,因为Cr的含量有限,此时基体中含量最多的Fe 也会与氧发生反应,且随氧化的继续进行,Fe 离子溶于Cr2O3中并能迅速扩散通过该氧化物[12],即在试样表面形成连续氧化膜后,Fe可经Cr2O3氧化膜传质并在外层界面与氧发生反应,因而外层氧化膜主要为Fe的氧化物。

图9 10%TiC/316L 复合材料试样的氧化膜截面线扫描结果Fig.9 Elemental linear scan curves of 10%TiC/316L composite oxidized at 800℃ for 4 h

3 结论

1)随氧化温度升高,10%TiC/316L 氧化膜中的Fe3O4会进一步与O2反应生成Fe2O3,且Cr 与Fe的氧化物会继续反应生成FeCr2O4;随氧化时间的延长,氧化膜中的TiO2和FeCr2O4逐渐增多。

2)10%TiC/316L 不锈钢复合材料在高温氧化时,Fe 离子可经Cr2O3氧化膜传质并在外层界面与氧发生反应,形成以Fe的氧化物为主的外层氧化膜。

3)试样的氧化膜形貌受氧化温度的影响较大,随氧化温度由700℃升高至900℃,铁的氧化物由细条状变为片状,继而发展成短柱状;而Ti的氧化物由大块结状发展成颗粒状,且其颗粒尺寸随温度的升高而增大。

[1]LIN S J,XIONG W H.Microstructure and abrasive behaviors of TiC-316L composites prepared by warm compaction and microwave sintering [J].Advanced Powder Technology,2012,23(3):419−425.

[2]郭振文,张文泉,刘雪峰,等.316L 不锈钢/Y-PSZ 复合材料摩擦磨损特性[J].北京科技大学学报,2008,30(7):740−745.GUO Zhen-wen,ZHANG Wen-quan,LIU Xue-feng,et al.Friction wear behaviors of 316L stainless steel/Y-PSZ composites [J].Journal of University of Science and Technology Beijing,2008,30(7):740−745.

[3]蔺绍江,熊惟皓,黄玉柱.Mo 对TiC/316L 不锈钢复合材料组织和性能的影响[J].粉末冶金材料科学与工程,2011,16(5):716−722.LIN Shao-jiang,XIONG Wei-hao,HUANG Yu-zhu.Effect of Mo on microstructure and properties of TiC/316L stainless steel composites [J].Materials Science and Engineering of Powder Metallurgy,2011,16(5):716−722.

[4]IMBABY M F,JIANG K.Fabrication of free standing 316-L stainless steel-Al2O3composite micro machine parts by soft moulding [J].Acta Materialia,2009,57(16):4751−4757.

[5]BACON D H,EDWARDS L,MOFFATT J E,et al,Fatigue and fracture of a 316 stainless steel metal matrix composite reinforced with 25% titanium diboride [J].International Journal of Fatigue,2013,48(3):39−47.

[6]IMBABY M F,JIANG K.Stainless steel–titania composite micro gear fabricated by soft moulding and dispersing technique[J].Microelectronic Engineering,2010,87(5/8):1650−1654.

[7]BAUTISTA A,VELASCO F,ABENOJAR J.Oxidation resistance of sintered stainless steels:effect of yttria additions [J].Corrosion science,2003,45(6):1343−1354.

[8]HUI X D,YANG Y S,WANG Z F,et al.High temperature creep behavior of in-situ TiC particulate reinforced Fe-Cr-Ni matrix composite [J].Materials Science and Engineering:A,2000,282(1/2):187−192.

[9]VESEL A,MOZETIC M,DRENIK A,et al.High temperature oxidation of stainless steel AISI 316L in air plasma [J].Applied Surface Science,2008,255(5 Part 1):1759−1765.

[10]吴钱林,孙扬善,薛 烽,等.原位合成TiC 弥散强化304 不锈钢的高温氧化行为[J].材料热处理学报,2009(5):177−181.WU Qian-lin,SUN Yang-shan,XUE Feng,et al.High-temperature oxidation behavior of 304 stainless steel reinforced by in situ TiC particulates [J].Transactions of Materials and Heat Treatment,2009,30(5):177−181.

[11]WU Q,ZHANG J,SUN Y.Oxidation behavior of TiC particlereinforced 304 stainless steel [J].Corrosion Science,2010,52(3):1003−1010.

[12]REN Y J,ZENG C L.Corrosion protection of 304 stainless steel bipolar plates using TiC films produced by high-energy micro-arc alloying process [J].Journal of Power Sources,2007,171(2):778−782.