单晶钨纳米片/带的气相合成及其力学性能

陈国良 ,刘 俊 ,田 蜜 ,侯丽珍 ,贺跃辉王世良,董虹星

(1.中南大学 物理与电子学院,长沙 410083;2.中南大学 粉末冶金国家重点实验室,长沙 410083;3.湖南师范大学 物理与信息科学学院,长沙 410083;4.杭州科技职业技术学院 机电工程学院,杭州 311402)

准一维和准二维金属纳米结构是构建微/纳米功能器件,例如纳米电子器件、纳米光学标签和纳米力学敏感器件等的重要组成单元。金属纳米结构的可控合成及其力学性能和行为的准确表征和理解,对这些纳米结构的成功组装和功能应用起着至关重要的作用。比如,基于金属纳米带的微/纳机电系统(MEMS/NEMS)可以用来定量测定量子真空涨落理论所预言的卡西米尔(Casimir)力[1−2]。但是,由于所采用的金属纳米带悬臂梁的表面粗糙度对定量测量的精确度带来很大误差,因此制备具有超光滑表面的金属纳米带成为改进测量精度的瓶颈技术[3−4]。

目前,虽然微细加工技术[2]、溶液合成法[5]和模板合成法[6]能合成出各种金属纳米带。但这些方法合成的纳米带表面通常比较粗糙,尤其在长度方向上存在弯曲、在宽度方向上存在扭曲,因此不适合作悬臂梁使用。化学气相沉积法(CVD)工艺简单,可在低于熔点或分解温度的沉积温度下合成金属纳米结构材料。CVD 是反应物在气态条件下发生的化学反应,本质上属于原子范畴的气态传输过程。因此理论上,化学气相沉积法能合成出具有原子级光滑表面的纳米结构材料[7−9]。

难熔金属W 具有优异的物理和化学特性,包括熔点高,硬度、强度高,电阻率、电子逸出功和蒸气压低等特点[10]。最近,W 微/纳米结构由于其独特的性能,尤其是由于力学性能及其潜在的应用价值而引起了广泛的研究[11−12]。纳米压痕法的最大特点就是使用方便,因其通过连续记录试样局部变形过程中的载荷和压入深度,即可拟合加载−卸载曲线从而获得硬度和弹性模量值,本课题组通过纳米压痕法测量出单晶W 微/纳米晶须的杨氏模量约250 GPa[13]。准二维纳米片/带由于样品制备简单,定位容易而更适合利用纳米压痕法测试其力学性能。

本研究通过化学气相沉积法合成单晶W 纳米片/带,探讨其形成机理,并通过纳米压痕法对其力学性能进行表征。

1 实验

图1为单晶W 纳米片/带的合成装置简图。在合成实验前,首先将Si 基底(10 mm×10 mm)置于超声波清洗器中经酒精清洗以除去表面的杂质,然后将WO3粉末和Si 基底分别放在石英管(直径20 mm)出口的内侧和外侧,并将石英管置于水平管式炉(直径60 mm、长600 mm)内。合成实验中,首先在石英管和不锈钢炉管内通入高纯Ar 气以排空合成实验装置中的杂质气体,然后在60 min 内将炉管升温到600℃,同时将恒温水浴箱升温到40℃。接着,分别向石英管和不锈钢炉管内通入Ar(0.1 L/min,携带有水蒸气)和H2(0.1 L/min)并打开露点仪,将炉管温度在3 h 内升到900℃,并在此温度下保温24 h后随炉管自然冷却到室温(冷却过程中石英管内Ar 气被终止输送,但不锈钢管内继续保持流动H2)。

采用场发射扫描电镜(FE-SEM,JEOL JSM-7001F,20 kV),场发射透射电镜(TEM,FEI Tecnai F20,200 kV)和能谱分析仪(EDS,Phoenix EDAX 2000)对合成产物的形貌、结构和元素成分进行表征。

在纳米压痕测试前,首先通过微操纵技术将单个单晶W 纳米片/带转移到单晶Si(100)(E=130 GPa)基底上。然后采用纳米压痕测试仪(CSM-OPX)分别对单晶Si 基底和基底上的W 纳米片/带的力学性能进行测试。采用AFM(Nanoman VS)对压痕测试前后的单晶W 纳米片/带的表面形貌特征和压痕形貌进行表征。在纳米压痕中,硬度由载荷除以压痕接触面积定义,该定义反映的是样品材料对接触载荷承受能力的量度。由加载−卸载曲线采用最小二乘法拟合曲线顶部,得到硬度H[14],

式中:H,Pmax和A分别为硬度,最大载荷以及最大载荷时的接触面积。

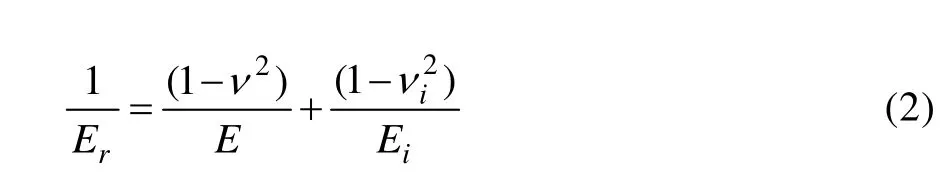

利用有效模量Er,通过式(2)即可计算得到弹性模量E[14],

图1 实验装置简图Fig.1 Diagram of the experimental synthesis setup

式中:Er为由压痕接触面积得到的有效模量,E和ν分别为样品材料的弹性模量和泊松比,而Ei和iν分别为压痕仪压头的模量和泊松比。本实验中采用的是顶端圆角直径为100 nm的三棱锥金刚石玻氏压头,ν=0.28,iν=0.07,Ei=1141 GPa。

2 结果与分析

2.1 W 纳米片/带的结构表征及生长机理

图2 W 纳米片/带的低倍SEM 照片(a)和W 纳米带横截面的高倍SEM 照片(b)Fig.2 low-magnification SEM image of the as-synthesized W nanosheets/nanobelts (a)and high-magnification SEM image of α-W nanobelt (b)

图3 W 纳米片的低倍放大Fig.3 Low magnification images of a single W nanosheet

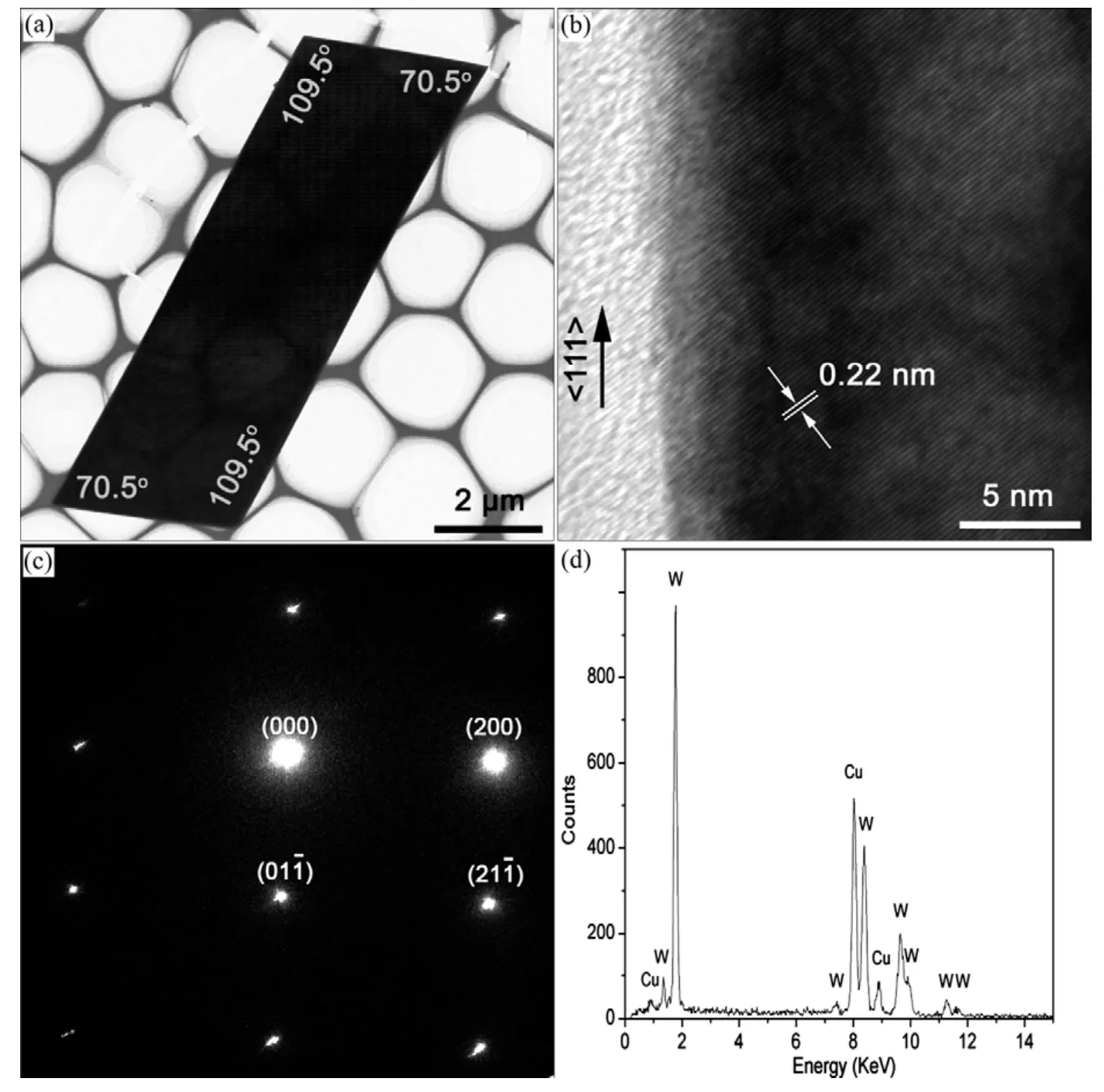

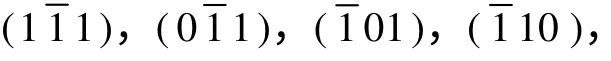

图2(a)为Si 基底上合成产物的SEM 照片,表明大部分产物是表面平滑光整、厚度均匀的四边形片状物,还有少量直径为50~500 nm、长度为10~100μm的纳米晶须。图2(b)为单个纳米带横截面的高倍SEM照片,进一步证明所合成的纳米带具有非常均一的厚度。单个纳米片的低倍TEM 照片(图3(a))表明,纳米片通常具有规则的平行四边形形貌,且相邻两边的夹角分别为70.5°和109.5°。在高分辨TEM(HRTEM)照片(图3(b))中,晶面间距0.22 nm 对应于体心立方结构的α-W的(110)晶面。HRTEM 图片对应的选区电子衍射(SAED)花样(图3 (c))进一步确定单个纳米片为单个完整的单晶,且纳米片平面为α-W的(110)晶面,而四个侧边则平行于〈111〉方向,比如[111]或[11]。因此,相邻侧边的夹角为70.5°和109.5°,如图3(a)所示。与图3(a)中纳米片对应的EDS谱图(图3(d))显示纳米片中只有W元素(Cu元素来自支撑Cu 网)。因此,合成的纳米片为单晶W 纳米片。

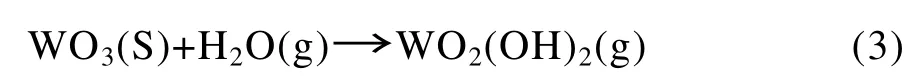

在实验过程中没有添加任何催化剂且纳米片的周围也没有发现作为气−液−固(VLS)生长方式形貌特征的球状液滴,因此W 纳米片的生长符合气−固(VS)生长机制[15]。实验中,Ar 通过恒温水浴箱后携带大量水蒸气进入石英管,当升温到850℃时水蒸气与WO3发生如下反应:

形成气态氧化物水合物WO2(OH)2[10],然后由Ar 气携带出小石英管与不锈钢管中的H2气发生如下反应:

形成的W 原子再沉积在基底上形成菱形十二面体W晶核。

根据Wulff 定理可知,晶核的生长过程近似1个热平衡过程,而当表面能最小时近似达到热平衡[16]。根据表面能最小化原则,钨晶核在随后的生长中趋向于形成由晶面能最低的晶面(110)所包围的晶粒。由于所有的(110)晶面在结晶过程中都是等效的,因此表面能最小化原则并不能充分解释晶核的一维和二维生长。

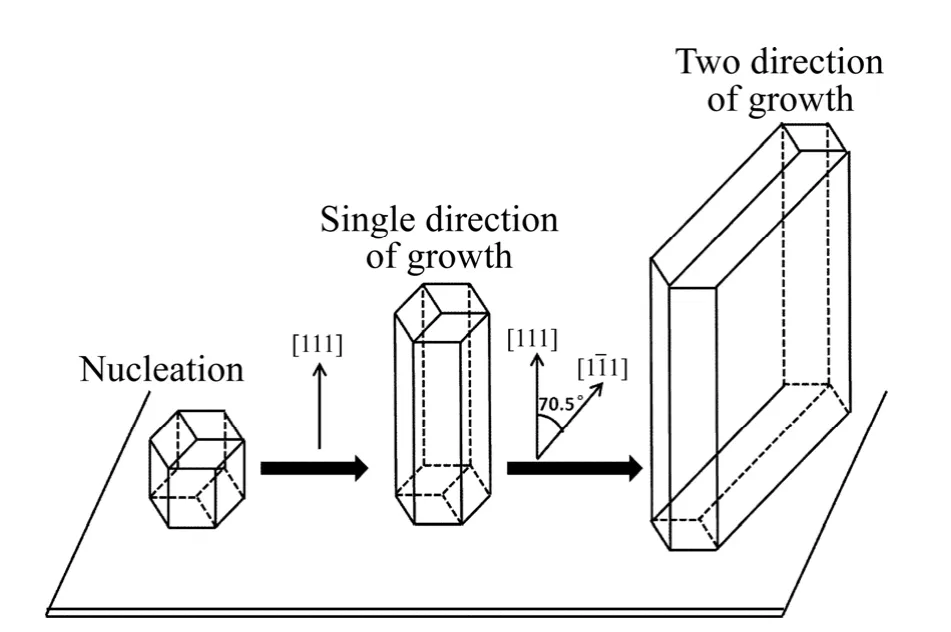

在初始阶段气相的饱和度较低,钨晶粒沿[111]方向生长;随饱和度升高钨晶粒开始沿[111]和[111]方向生长,最后生长成二维W 纳米片。图4所示为W纳米片的生长示意图,而[111]与[111]方向的夹角是70.5°,正好与平行四边形的W 纳米片夹角符合,说明了二维W 纳米片生长方式的合理性。

2.2 W 纳米片的力学性能

图4 W 纳米片/带的生长示意图Fig.4 Schematic diagram of W nanosheet growing

图5(a)和(b)分别为W 纳米片的原子力显微镜(AFM)照片和对应的截面轮廓分析图,可以看出纳米片表面光滑平整、厚度约226 nm。为了尽量减小基底效应对W 纳米片/带纳米压痕测试结果的影响,选择将最大压入深度控制在纳米片厚度的20%以内。图5(c)为Si(100)基底上W 纳米片典型的加载−卸载曲线和相应的加载时间示意图,表明最大压入深度为44.7 nm,约为厚度的19.8%。图5(d)为纳米压痕的AFM 图及其对应的深度曲线图,表明该压痕的残余深度为24.8 nm,与图5(c)中加载−卸载曲线给出的残余深度(24.1 nm)非常接近。根据加载−卸载曲线得到W 纳米片的硬度为6.1 GPa,略高于块体W的3.4~5.8 GPa[14],但与W 纳米晶须和微米晶须[13]的压痕测试结果相近;而杨氏模量仅为186 GPa,远低于块体W的~400 GPa[10],也低于单晶W 晶须的~250 GPa[13]。值得注意的是,W纳米片的加载−卸载曲线出现位移突进(Pop-in)现象(图5(c)中A 处)。Pop-in 现象在块体W的加载-卸载曲线中也存在[17−18],被认为是位错所致,并会由此导致材料的硬度下降。而在薄膜材料的纳米压痕测试中[19],Pop-in 现象被认为是加载过程中出现了纳米量级的裂纹[10],并由此降低了薄膜的弹性变形能力。此外,在W 纳米片的加载−卸载曲线中还出现了类似于蠕变的力学行为(图5(c)中B 处),而单晶W 通常只会在高温下才出现蠕变现象。

图5 Si 基底表面上W 纳米片的AFM 形貌图(a),W 纳米片的截面高度示意图(c),典型的加载−卸载曲线(c)和W 纳米片表面压痕的AFM 图片及深度曲线(d)Fig.5 (a)AFM image of a W nanosheet on the Si substrate,

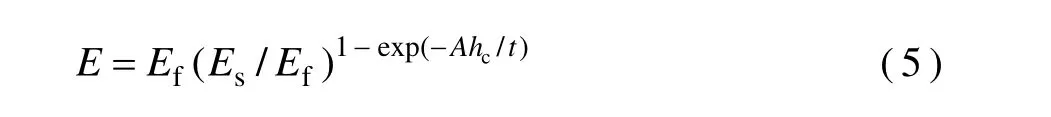

基于W 纳米片的测试条件和实验现象,对其杨氏模量出现大幅下降的现象进行如下分析:(a)表面氧化层的影响——W纳米片的表面通常覆盖有1层约2 nm厚的非晶态氧化物,这层非晶态氧化物不仅本身会直接影响测量结果(偏低),同时还会在加载过程中被压头排挤到压痕的边沿形成隆起(Pile-up),如图5(d)所示,这将导致纳米压痕面积函数的计算出现误差,从而使最终测得的杨氏模量进一步偏低;(b)基底与纳米片之间非理想接触的影响——在目前所有通过纳米压痕方法来测量形貌和结构的纳米晶须和纳米片的研究中,通常认为基底和样品之间的接触为理想的弹性接触,且不存在任何缝隙和侧向滑移。但实际上基底和样品之间的非弹性接触、缝隙和侧向滑移等都会影响测量结果,比如出现类似于“蠕变”现象的力学行为[20]。由于目前相关的研究比较少,所以相关的机理尚需更深入的研究;(c)基底效应的影响——为了避免由于浅压痕(shallow indentation)而导致压痕面积函数出现的校对误差,通常需要选择压入深度在40 nm 以上。同时,由于测试样品通常在300 nm 以内,所以对于纳米晶须和纳米片样品的压痕测试总是无法绕开基底效应的问题。尽管有研究表明,只要压入深度控制在薄膜厚度的30%之内[21],便可以基本忽略基底效应对薄膜测量结果的影响。但实际上,目前比较普遍认同的合适比率应该是10%[22],而本研究的前期工作也证明了至少在15%的比率之内仍然存在比较明显的基底效应。按照Huang等[22]提出的基底效应修正公式:

式中:E,Es和Ef分别为修正后的杨氏模量,基底和薄膜的杨氏模量;A为比例常数;hc为接触深度;t为薄膜厚度。通过纳米压痕测得Si (100)基底的杨氏模量为127 GPa,与理论值~130 GPa 非常吻合。因此,通过公式(5),可得出W 纳米片的杨氏模量约为 230 GPa。

通过对不同W 纳米片进行不同压痕深度的测试,得到W 纳米片的硬度和弹性模量分别为(6.3±1.4)GPa和(176 ± 14)GPa。其中杨氏模量经过公式(5)修正后约为 210 GPa,与纳米压痕测得单晶W 纳米晶须的220 GPa 相当[12,22]。考虑到表面氧化层和非理想接触等因素,W 纳米片的模量应当高于测量值。

3 结论

1)通过CVD 工艺制备出具有规则几何外形,厚度为100~300 nm,边长为10~60μm的单晶钨纳米片和纳米带。

2)提出晶体生长热力学(表面能最小化)和动力学条件(竞争生长)分别在单晶W 纳米片/带的规则几何外形和二维生长方式中起决定性作用,并提出与单晶W 纳米片/带二维形貌相对应的生长模型。

3)通过纳米压痕法测得硅基底上W 纳米片的硬度和弹性模量分别为6.3 GPa和176 GPa。考虑基底效应修正后,W 纳米片的杨氏模量约为210 GPa。

[1]SOROUSH R,KOOCHI A,KAIEMA A S,et al.Investigating the effect of Casimir and van der Waals attractions on the electrostatic pull-in instability of nano-actuators [J].Physica scripta,2010,82(4):045801(1−11).

[2]BUKS E,ROUKES M L.Stiction,adhesion energy and the Casimir effect in micromechanical systems [J].Physical Review B,2001,63(3):033402(1−4).

[3]van ZWOL P J,PALASANTZAS G,de HOSSON J T M.Roughness corrections to the Casimir force:The importance of local surface slope [J].Applied Physics Letters,2007,91(14):144108(1−3).

[4]NETO P A M,LAMBRECHT A,REYNAUD S.Casimir effect with rough metallic mirrors [J].Physical Review A,2005,72(1):012115(1−14).

[5]XIA Y N,XIONG Y J,BYUNGKWON L,et al.Shapecontrolled synthesis of metal nanocrystals:Simple chemistry meets complex physics [J].Angewandte Chemie International Edition,2009,48(1):60−103.

[6]KEATING C D,NATAN M J.Striped metal nanowires as building blocks and optical tags [J].Advanced Materials,2003,15(5):451−454.

[7]WANG S L,HE Y H,FANG X S,et al.Structure and field-emission properties of sub-micrometer-sized tungstenwhisker arrays fabricated by vapor deposition [J].Advanced Materials,2009,21(23):2387−2392.

[8]WANG S L,HE Y H,LIU X L,et al.Large-scale synthesis of tungsten single-crystal microtubes via vapor-deposition process[J].Journal of Crystal Growth,2011,316(1):137−144.

[9]LIU G,SONG M,HE Y.Factors affecting the growth of micro/nano-sized tungsten whiskers synthesised by vapour deposition [J].Philosophical Magazine,2012,93(6):584−597.

[10]LASSNER E,SCHUBERT W D.Tungsten:Properties,Chemistry,Technology of the Element [M].Alloys,and Chemical Compounds.New York:Kluwer Academic/Plenum Publishers,1998:42−56.

[11]PUGACHEVSKII M.Determining elastic moduli of tungsten nanowires [J].Technical Physics Letters,2010,36(7):639−641.

[12]CIMALLA,V,ROHLIG C C,JORG P,et al.Nanomechanics of single crystalline tungsten nanowires [J].Journal of Nanomaterials,2008:638947(1−9).

[13]HUANG H,WU Y Q,WANG S L,et al.Mechanical properties of single crystal tungsten microwhiskers characterized by nanoindentation [J].Materials Science and Engineering:A,2009,53(1/2):193−198.

[14]OLIVER W C,PHARR G M.Improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments [J].Journal of Materials Research,1992,7(6):1564−1583.

[15]王世良,贺跃辉,ZOU J,等.一维纳米结构的金属催化合成与生长机理[J].材料科学与工程学报,2008,26(5):802−809.WANG Shi-liang,HE Yue-hui,ZOU J,et al.Metal-catalyzed synthesis and growth mechanism of one dimensional nanostructures [J].Journal of Materials Science &Engineering,2008,26(5):802− 809.

[16]BLAKELY J M,JACKSON K A.Growth of crystal whiskers [J].The journal of Chemical Physics,1962,37(2):428−430.

[17]GERBERICH W W,NELSON J C,LILLEODDEN E T,et al.Indentation induced dislocation nucleation:The initial yield point [J].Acta Materialia,1996,44(9):3585−3598.

[18]GERBERICH W W,YU W,KRAMER D,et al.Elastic loading and elastoplastic unloading from nanometer level indentations for modulus determinations [J].Journal of Materials Research,1998,13(2):421−439.

[19]DING W Q,CALABRI L,CHEN X Q,et al.Mechanics of crystalline boron nanowires [J].Composites Science and Technology,2006,66(9):1112−1124.

[20]龙丽珍,谢 亚,王世良,等.氧化铝纳米片的气相合成及其力学性能[J].粉末冶金材料科学与工程,2011,16(6):864−869.LONG Li-zhen,XIE Ya,WANG Shi-liang,et al.Vapor-phase synthesis and mechanical properties of Al2O3nanosheets [J].Materials Science and Engineering of Powder Metallurgy,2011,16(6):864−869.

[21]BHUSHAN B,LI X D.Nanomechanical characterisation of solid surfaces and thin films [J].International Materials Reviews,2003,48(3):125−164.

[22]HUANG H,WINCHESTER K,LIU Y,et al.Determination of mechanical properties of PECVD silicon nitride thin films for tunable MEMS Fabry–Pérot optical filters [J].Journal of Micromechanics and Microengineering,2005,15(3):608−614.