激光旋转切割石英管设备研制及其工艺研究

金越越,梁进智,罗光华,封 芸,马 利,王雪梅

(北京华北莱茵光电技术有限公司,北京 100015)

1 引 言

传统的石英管切割方式通常采用接触式外力断开方式,如砂轮片或金刚石切割等方式[1],这些方式在切割过程中会造成石英管断裂飞溅,不仅对石英管造成强烈的振动,石英管切碎后不可再次使用,还对操作人员带来安全风险。本文研究的石英管切割方式,是由于石英管内密封晶圆类易碎器件,在切割过程中不能移动石英管,避免切割过程中的石英管产生振动,损伤密封在石英管内的晶圆器件,因此需要采用激光非接触式切割的方式[2]进行石英管开管。

通过激光加工的方式利用激光聚焦非接触原理,设计研制一套通过激光旋转切割石英管的设备,该设备以石英管为中心,设计光学旋转切割系统,从而实现石英管切割。采用激光旋转切割石英管的方式,即可保证石英管内晶圆器件安全取出无损伤,又可保证切割后石英管断面完整,可再次利用。

2 设备的研制

2.1 整机设计

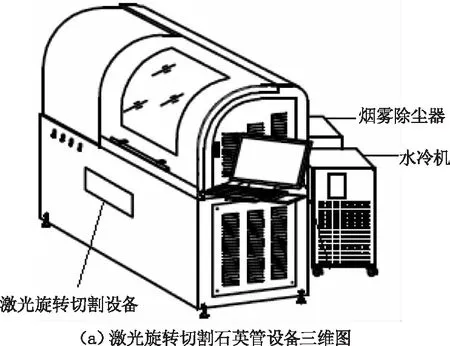

为了实现将密封石英管内器件安全取出不产生振动,且石英管断面整齐可再次利用。设计研制了一套激光旋转切割石英管设备,该设备包括激光器、扩束镜、旋转切割系统、运动升降系统、控制系统、水冷机、烟雾除尘系统等部分组成,如图1(a)、(b)所示,设备操作简捷,且可保证安全防护。

图1 激光旋转切割石英管设备三维图和激光旋转切割石英管设备结构图Fig.1 Laser rotary cutting quartz tube equipment 3D diagram and laser rotary cutting quartz tube equipment structure diagram

将需要切割石英管固定于电动工作台上,在切割软件中输入石英管直径参数,升降台自动将石英管中心调至旋转轴中心,同步激光聚焦镜自动调至焦点位置,旋转切割系统将围绕石英管进行旋转切割,加工时根据石英管厚度,调节激光功率、频率及旋转速度等工艺参数,切割时抽风除尘系统同步工作,将切割时产生的石英粉末去除,切割完成后石英管脱落到固定接受装置内,此时可将石英管从工作台取下,拿出管内器件,其余石英管也可再次利用。

2.2 光学设计

激光旋转切割石英管设备的核心技术是光学旋转切割系统,设计时采用Trace Pro软件对光路系统进行模拟计算,由于石英管属于透光材料且不易切割,根据其材料吸收特性[3],设计研发时采用波长10.6 μm的CO2激光器作为切割光源,CO2激光器发散角较大,因此在激光输出后加扩束镜,使激光输出变成类平行光,为配合聚焦光斑尺寸计算,扩束镜采用4倍扩束,聚焦光斑及焦深可由公式(1)、(2)计算。

聚焦光斑直径可表示为:

(1)

式(1)中,λ代表激光波长;NA表示聚焦光斑的数值孔径。

焦深可表示为:

(2)

式(2)中,ω0代表聚焦后光斑的束腰直径。

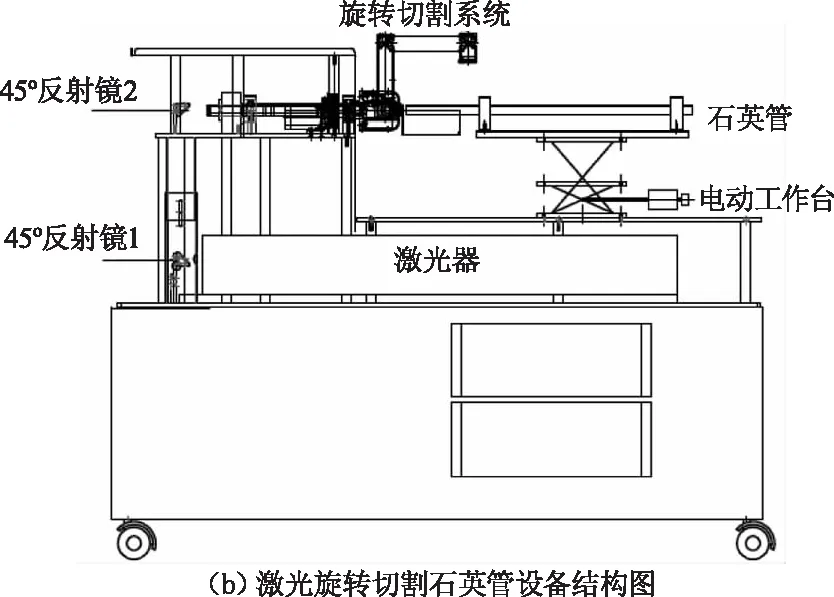

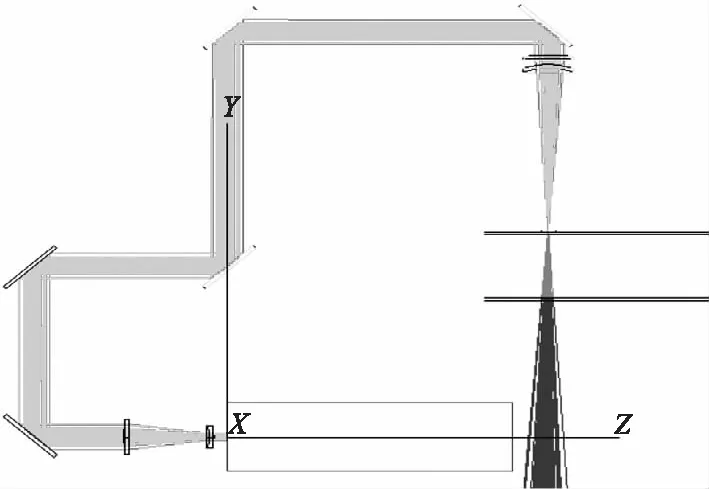

光学旋转切割系统中包括5个45°反射镜及调整架、聚焦镜、同步带旋转电机、集电环、升降台等部分组成。该设备对石英管进行切割时,利用旋转切割系统以45°反射镜3为轴心,绕石英管进行旋转切割,设备光学结构如图2所示。

图2 激光旋转切割光路原理示意图Fig.2 laser rotation cutting optical path principle diagram

由上图可以看出,为了优化光学传输空间,整个旋转切割光路设计为上下两层,下层为激光器传输光路,主要由激光器、扩束镜、45°反射镜1组成;上层为旋转切割光路,主要由45°反射镜2、3、4、5及聚焦镜组成,为了更好的调节焦距,在反射镜3与反射镜4之间装有电动升降台,可根据不同直径的石英管调节焦点位置。

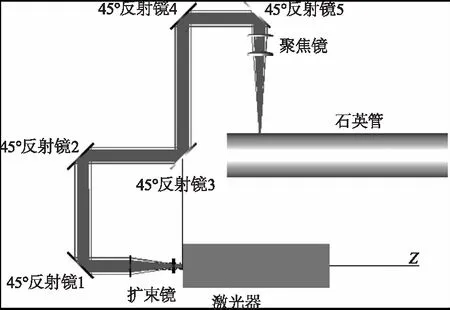

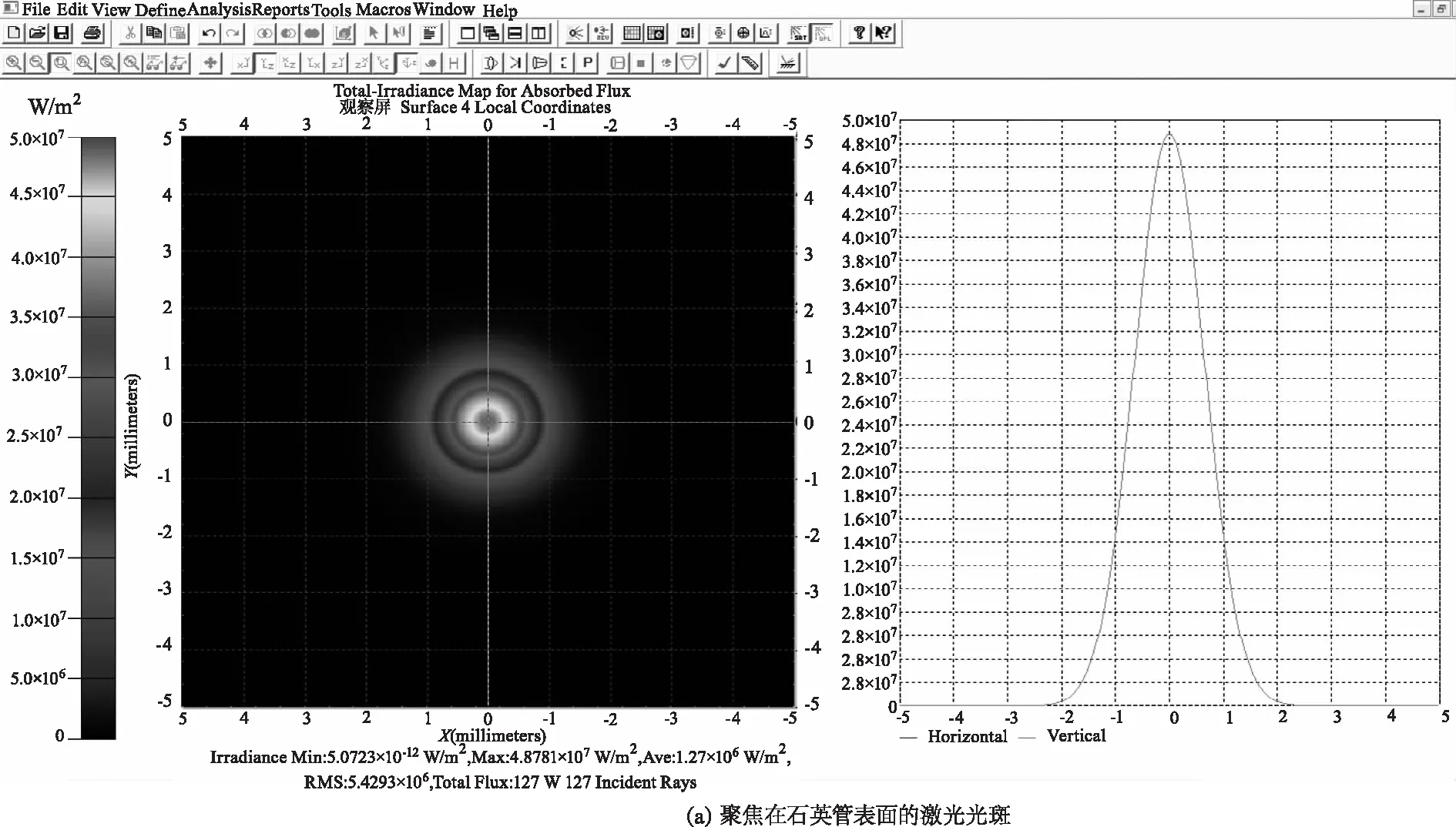

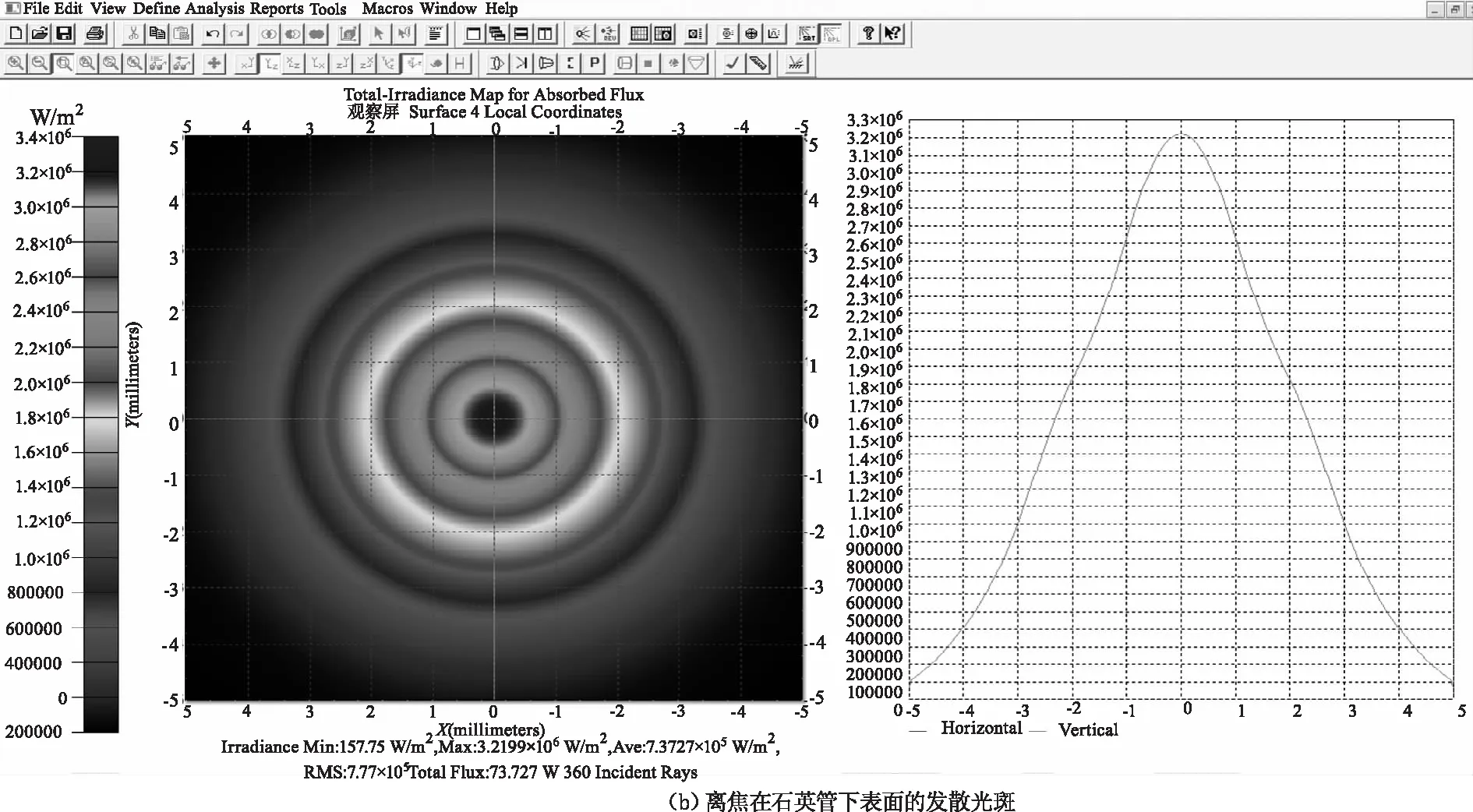

为保证对石英管内密封器件不产生振动,在进行旋转加工时需实现均匀切割,通过Trace Pro软件模拟光路可以看出,由于石英管是透明材料,激光聚焦在石英管表面切割后仍然会形成发散光穿透石英管,如图3所示,因此需要选择合适焦距的聚焦镜尤为重要,通过计算及软件模拟后,可以看出应选用焦距100 mm的聚焦镜进行石英管切割效果最佳。

图3 Trace Pro软件模拟激光切割效果Fig.3 laser cutting of Trace Pro Software simulation diagram

通过软件模拟焦距100 mm的聚焦镜在石英管聚焦后的光斑效果如图4(a)、(b)所示,图4(a)所示为聚焦在石英管表面的聚焦光斑,可以看出聚焦光斑能量密度影较为集中,中心能量密度达到5×107W/m2,由图4(b)所示光斑离焦后能量密度明显降低,中心能量密度减小多106W/m2能量级,透射到石英管下表面的激光对石英管不会产生影响,切割时可保证高能激光聚焦在石英管光表面形成进行切割加工。

图4 石英管聚焦后的光斑效果图Fig.4 The spot images after the quartz tube focused

通过以上模拟效果可以看出,光学旋转切割系统设计合理,可实现围绕石英管进行360°旋转,在聚焦镜电动升降配合下,可完成对不同直径的石英管进行切割,加工过程中整机设备在光、机、电、控四方面的配合下,实现高效、高质量的激光旋转切割。

3 工艺试验及其结果分析

3.1 试验方法

设备采用SYNRAD公司f201金属射频CO2激光器作为切割光源,该激光器输出波长10.6 μm,激光平均功率200 W,水冷方式制冷。

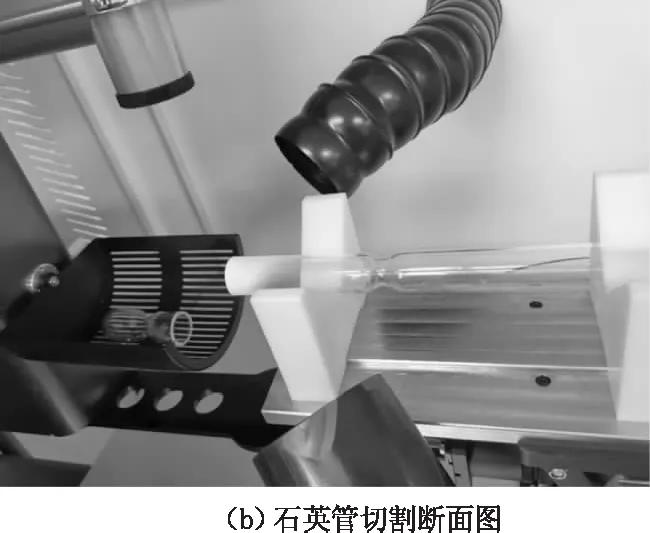

石英管直径40~90 mm,管壁厚2~3 mm,由于石英管内密封着晶圆类器件,因此石英管内处于真空状态,在开始切割石英管前先在石英管上打一个微孔,使石英管解除真空状态达到内外压力平衡[4],再进行旋转切割。试验过程中采用直径50 mm,壁厚3 mm的石英管进行切割,加工过程中抽风除尘系统同步工作,保证切割出来的石英粉尘被快速,设备切割状态如图5(a)、(b)所示。

图5 旋转切割和石英管切割断面图Fig.5 Rotating cutting diagram and cut section of quartz tube diagram

3.2 结果分析

为了更好地分析不同试验参数对石英管切割端面效果的影响,分别对激光功率、激光频率、旋转速度等三个参数进行试验分析,进而优化石英管切割效率及切割后端面质量,试验完成后采用80倍光学显微镜观测石英切割断面及密封在石英管内的晶圆类器件是否有影响。

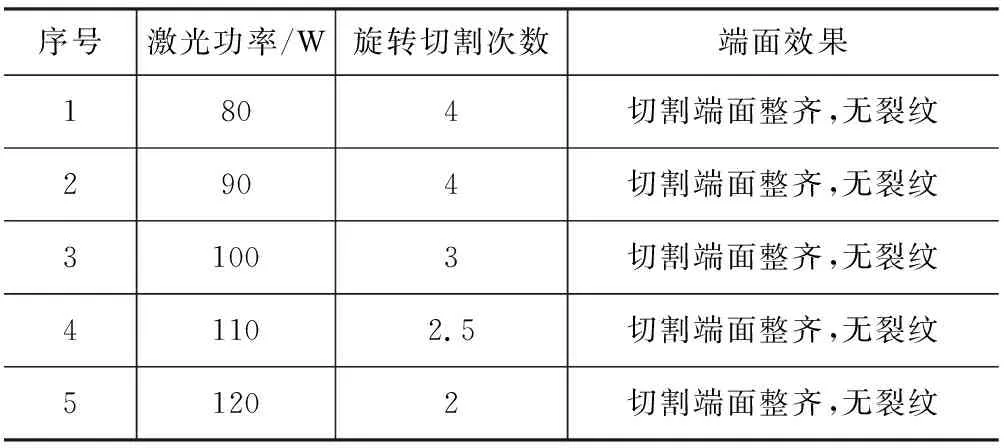

3.2.1 激光功率

激光切割石英管试验时,设置激光功率80~120 W依次升高,激光频率5 Hz,旋转速度3 mm/s,参数在相同的激光频率及旋转速度下,激光功率越高,可以减少激光旋转次数,具体试验参数如表1所示,从表中可以看出激光功率的增高,对石英管切割端面无明显影响,但是随着功率增高,旋转切割次数降低,切割效率明显提升,且对石英管内的晶圆类器件无影响。

表1 激光功率变化对切割速度及效果影响Tab.1 The influence of laser power change on cutting speed and effect

3.2.2 激光频率

由于激光器采用的是金属射频的CO2激光器,因此激光频率的变化,对工艺参数也存在影响[5]。将激光功率设置为100 W,旋转速度3 mm/s,激光频率设置为3~7 Hz依次递增,从试验过程中可得出随着激光频率增加,激光脉冲能量减弱,因此旋转切割效率降低,但是参数变化对切割端面无影响,对石英管内的晶圆类器件也无影响,其中激光频率为4 Hz或5 Hz时效率切割次数为均为2次。

3.2.3 旋转速度

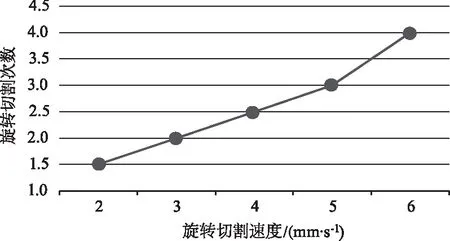

激光旋转加工的速度将影响石英管切割效率及切割端面效果,设置激光功率100 W,激光频率5 Hz,试验过程中旋转切割速度设置为2~6 mm/s,经过试验分析如图6所示,从图中可以看出随着激光旋转切割旋转速度增加,导致旋转切割次数增加,当切割速度设置为6 mm/s时,石英管需要进行4次旋转切割才能实现切断,由此可以分析增加旋转速度导致在石英管表面加工时间不足,石英管不易断裂。试验后将石英管端面在显微镜下观测,切割端面整齐,无裂纹,对石英管内的晶圆类器件无影响。

图6 激光旋转切割速度与切割次数关系曲线图Fig.6 Relation curve diagram of laser rotating cutting speed and cutting times

根据以上试验数据分析可得,设计研制的激光旋转切割石英管设备可以实现对石英管的360°旋转切割,切割后石英管断面整齐且可再次利用,切割过程中对石英管内晶圆器件无损伤,采用激光功率100 W,激光频率5 Hz,旋转速度3 mm/s,可实现旋转切割2次,石英管自然掉落,整个试验过程中烟雾除尘器同步工作,保证石英粉末的快速抽除。

4 结 论

根据石英管内密封晶圆类器件的实际切割需求,设计研制了一套激光旋转切割设备,重点研究了光学旋转切割系统,以石英管为中心固定不动,利用光学旋转方式进行激光切割。利用这套设备进行了一系列的工艺试验,通过工艺试验验证及其结果分析,得到如下结论:

(1)利用光学旋转切割技术,实现了非接触、无振动的石英管切割技术,在石英管固定不动的情况下,光学系统围绕石英管进行360°旋转切割,切割断面整齐,且对管内晶圆类器件无损伤。

(2)在激光功率100 W,频率5 Hz,旋转速度3 mm/s的工艺参数下,可实现旋转两次切断石英管切割,这组优化的参数既保证了切割质量又提高了切割效率。

该设备的制造及工艺试验结果,为后期石英管切割技术及光学旋转加工技术提供了一定的研发试验依据,在以后的研发过程中,可改善研光学旋转加工系统,使其结构更小速度更快。