手工自蔓延立焊Q235 钢接头的抗拉强度与断口微观形貌

吴永胜 ,王建江 ,辛文彤,曲立峰

(1.军械工程学院 先进材料研究所,石家庄 050003;2.重庆军事代表局驻167 厂军事代表室,成都 610110)

手工自蔓延焊接是1种新的自蔓延熔焊方法,该方法以燃烧型焊条为焊接材料,通过焊条自身燃烧合成反应产生的热量将焊接母材局部加热熔化,用反应的产物填充焊缝,采用焊条电弧焊的操作方法,实现母材的永久牢固连接,该方法无需外界能源,在野外应急抢修领域有广阔的应用前景[1−3]。燃烧型焊条,分为普通燃烧型焊条和脉冲燃烧型焊条,前者主要用于平焊,后者主要用于立焊。普通燃烧型焊条平焊接头拉伸试验中存在塑性变形,接口断裂为明显的韧性断裂,但当接头中有少量第二相或者夹渣时,在第二相或者夹渣周围出现准解理断口的特征[3]。钢轨铝热焊接头的断裂常常是因为铸造缺陷引发脆性断裂,但在焊后冷却过程中受到外来拉应力会造成韧性断裂[4]。另有研究发现焊接材料、焊接环境、焊接工艺等因素的变化均会影响焊接接头的断裂行为和断口形貌[5−8]。使用普通燃烧型焊条实施平焊时,焊缝一次成形,焊缝合金组织相对均质[3],但在使用脉冲燃烧型焊条立焊时,由于焊条的脉冲式结构设计,焊接过程中温度场的变化和熔池行为都与使用普通燃烧型焊条平焊时有很大的差别,最终获得的焊接接头组织性能也会不相同。所以对脉冲燃烧型焊条立焊接头力学性能和组织结构的研究具有重要意义。

本研究利用脉冲燃烧型焊条立焊Q235 钢,并通过测试接头抗拉强度以及利用扫描电镜、能谱仪和X射线衍射仪观察/分析接头的组织、断口形貌及物相,研究脉冲燃烧型焊条立焊接头的薄弱环节。

1 实验

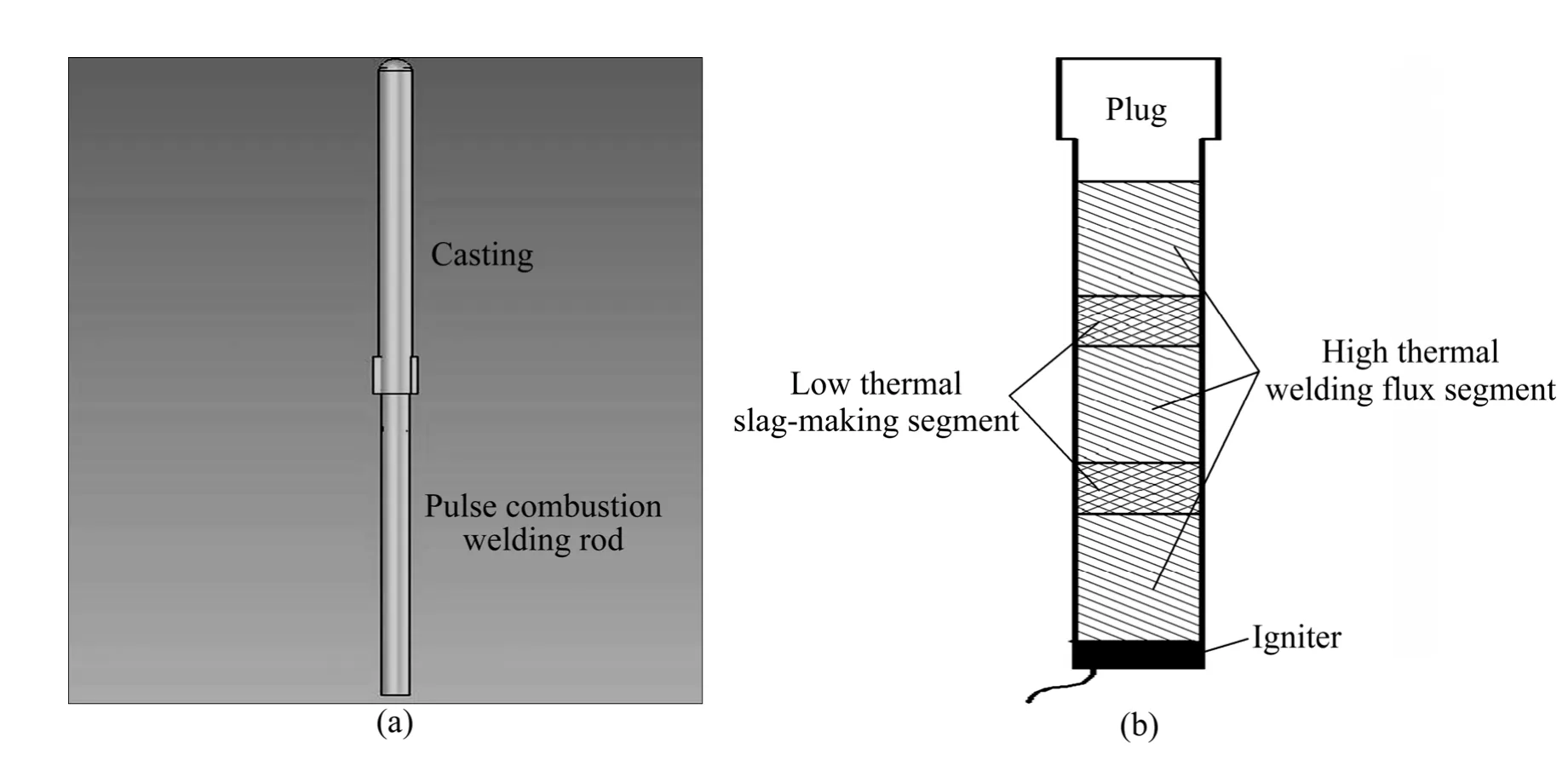

图1所示为脉冲燃烧型焊条装配示意图及其剖面示意图。脉冲燃烧型焊条外径10 mm,长度140 mm。高热焊药段由高热剂、造渣剂、合金剂和脱氧剂组成,低热造渣段由高热剂、造渣剂和稀释剂组成。把焊药混合均匀后按图1所示装入焊条即可得脉冲燃烧型焊条。

试验所用焊接母材Q235 钢板的尺寸为70 mm×40 mm×3 mm,不开坡口,不需要清理母材上的锈蚀。焊接试验中母材不留间隙对接且与水平面成70°夹角进行立焊。焊接时用火柴点燃脉冲燃烧型焊条的引火线,引火线段燃烧引燃焊药,焊药发生燃烧合成反应形成燃烧弧,采用焊条电弧焊的焊条运动方法方法焊接,具体工艺参数如表1所列。依据GB/T2649—1989、GB/T2653—1989和GB/T3965—1995中《金属材料室温拉伸试验方法》的相关规定,将立焊后所得接头用线切割加工成拉伸试样,拉伸试样尺寸如图2所示,并比较立焊与母材为40Cr的平焊焊缝的抗拉强度,中间阴影区域表示焊缝。利用Quanta-FEG 250型扫描电镜、INCA型能谱仪和D8 Advance型X 射线衍射仪观察和分析焊接接头的组织、断口形貌以及物相。

表1 手工自蔓延立焊工艺参数Table 1 The process parameters of vertical welding

2 结果与分析

2.1 焊接接头形貌与焊缝组织

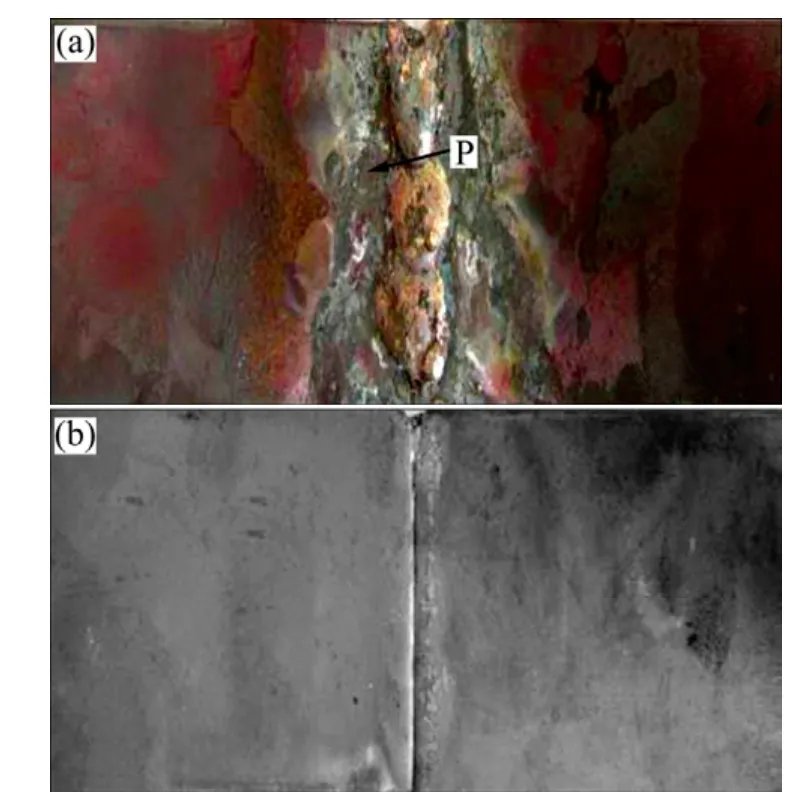

焊接结束待焊件完全冷却后,轻轻敲打即可除去焊缝表面熔渣,图3所示为焊缝宏观形貌,由图可见,焊道宽度均匀,焊缝呈金属光泽,且焊接接头完整,焊缝表面成波浪型,质量良好无表面裂纹,母材沿焊缝焊透,基本达到了单面焊双面成形的效果。

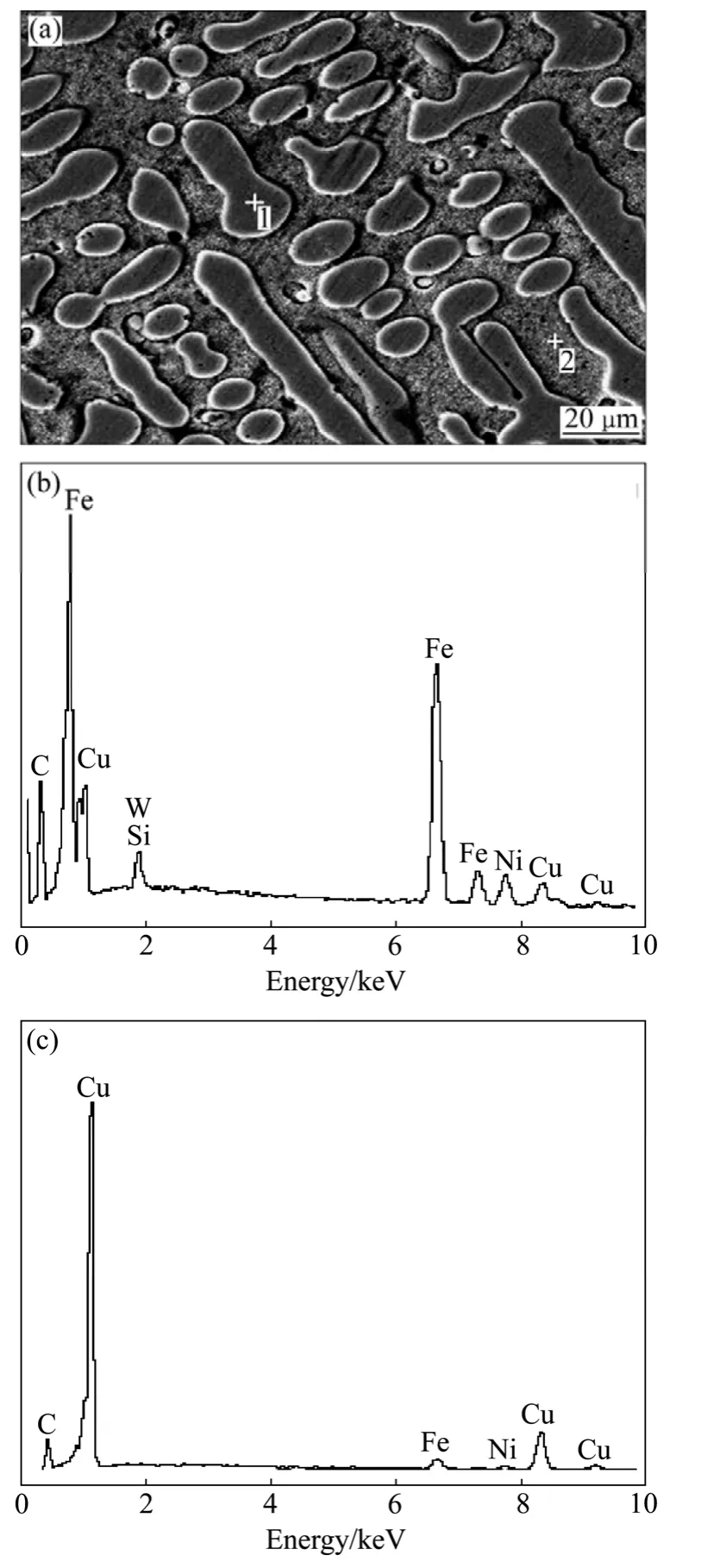

按图3中P 处所示横线截取试样进行组织分析。图4所示为焊缝合金区SEM 照片及不同组织的EDS分析,结果显示焊接获得的焊缝合金为铜铁镍合金,主要合金元素有Fe、Cu、Ni,及少量C、Si。图中1点成分是以Fe为主的富铁相,2点成分是以Cu为主的富铜相,富铜相与富铁相分布均匀。

图1 脉冲燃烧型焊条装配及焊条剖面图Fig.1 Schematic of assemblage (a)and profile (b)of pulse combustion welding rod

图2 拉伸试样示意图(单位:mm)Fig.2 Schematic diagram of tensile sample (Unit:mm)

图3 焊缝宏观形貌Fig.3 Macroscopic morphologies of welding line

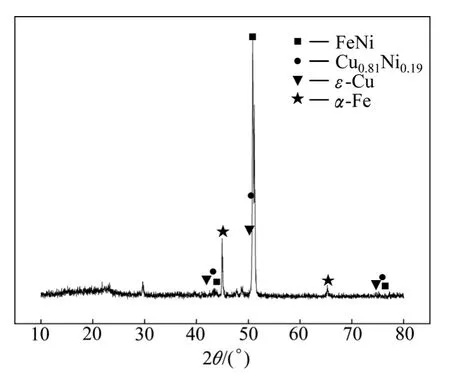

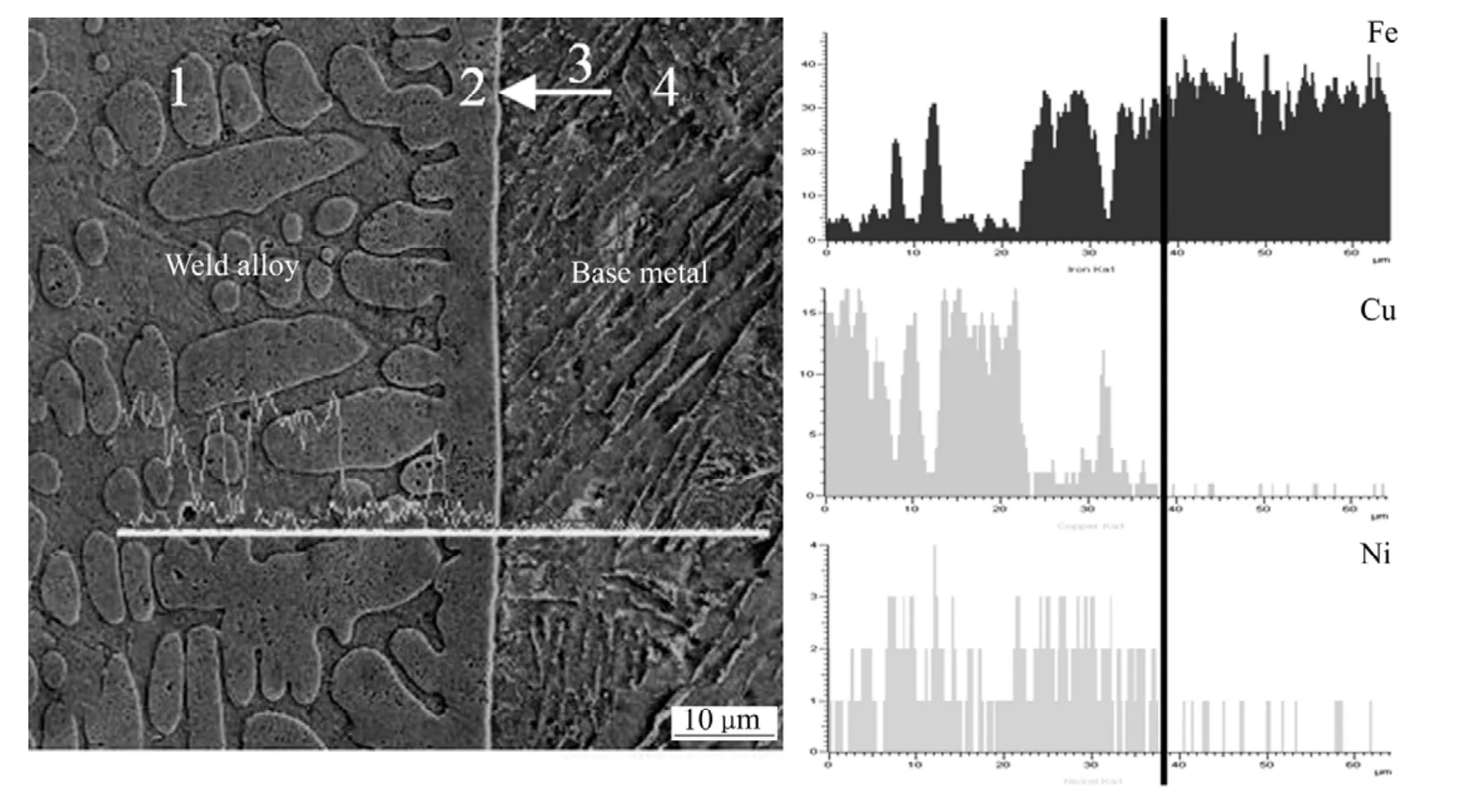

对试样进行XRD 物相分析,结果如图5所示。由图可知,焊缝中的金属元素Cu、Fe、Ni 主要以α-Fe、ε-Cu、FeNi和Cu0.81Ni0.19存在。结合EDS 分析可以确定富铁相以α-Fe为主,含有少量的FeNi、ε-Cu和Cu0.81Ni0.19;富铜相以ε-Cu为主,含有少量Cu0.81Ni0.19、α-Fe和FeNi。利用能谱仪对试样进行沿垂直于焊缝方向的线扫描,如图6所示,由图可以看出焊缝近母材处为富铁相,与母材结构相似有利于界面结合。焊缝中Cu、Fe 不互溶,凝固后以α-Fe、ε-Cu 存在,在焊条中加入Ni后,Ni可进入熔池,与Cu、Fe 无限互溶[9−10],形成FeNi和Cu0.81Ni0.19,由线扫描图可以看出富铜相和富铁相中Ni含量基本相同,改善了富铜相与富铁相之间的界面结合。但焊缝合金中整体Ni含量偏低,且由线扫描图可以看出富铜相中Ni含量比富铁相中低。可将立焊焊缝与母材结合横截面分为4个区域,分别为:1)焊缝合金区;2)熔合区;3)熔合区与热影响区界面;4)热影响区。

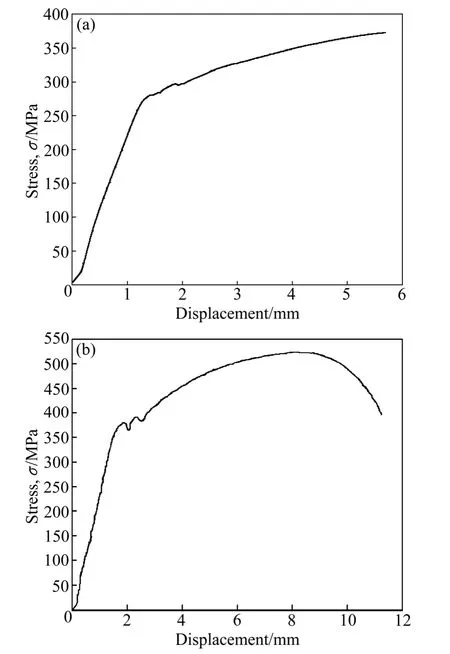

2.2 接头抗拉强度测试与分析

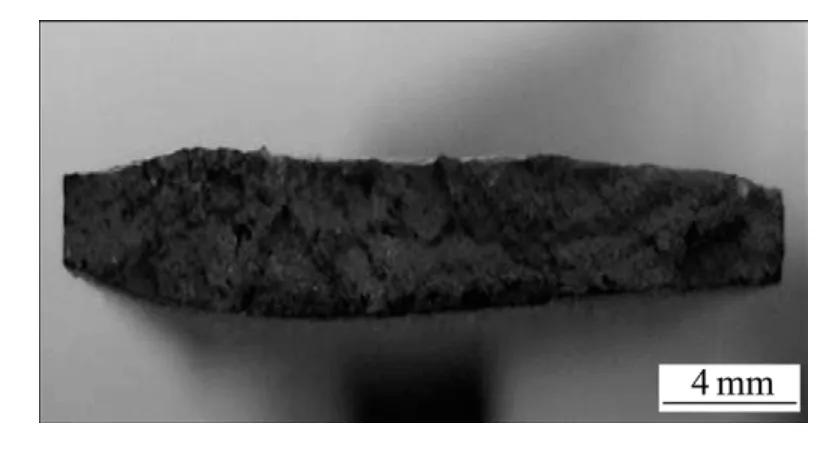

脉冲燃烧型焊条立焊所得焊接接头在进行拉伸测等轴韧窝。图中B 区域高倍放大发现在韧窝的底部有夹杂物,如箭头所示处,这与相关研究[11]结果不符,其认为在应力作用下,于材料内部的第二相粒子、晶界或有缺陷的地方产生显微空洞并长大,使断口呈粗糙的纤维状,形成纤维区。同时与图10中母材为40Cr的平焊接头拉伸断口比较发现,平焊接头断口夹杂周围有明显的解理花纹。另外在图9中还可以观察到有撕裂棱存在,表明焊接接头在常温或低于常温的条件下,可在高温冷却时形成的裂纹处引起应力集中,当接头受到拉应力作用时,裂纹迅速扩展,直至焊接接头断裂。同时由于图中的韧窝较浅、较小,因此该断裂虽有一定的延性特征,但延性较小,因而拉伸断裂曲线主要表现为脆性断裂。综合以上分析认为该拉伸试样的断裂是由韧性断裂与准解理断裂共存的混合断裂方式。

图4 立焊焊缝合金区SEM 照片及EDS 分析Fig.4 SEM image and EDS spectrums of welding seam

图5 立焊焊缝XRD 物相分析Fig.5 XRD pattern of welding seam

图6 立焊焊缝与母材线扫描结果Fig.6 Energy spectrum between weld seam and base metal

图7 拉伸应力应变曲线Fig.7 Tensile curves of stress—strain

图8 拉伸断口宏观形貌Fig.8 Macrograph-morphology of tensile fracture

图9 立焊拉伸断口扫描电镜照片Fig.9 SEM images of tensile fracture of vertical welding

图10 平焊接头拉伸断口扫描电镜照片[3]Fig.10 SEM image of tensile fracture of horizontal weld[3]

综合上述试验结果,焊缝近母材处的富铁相与母材结构相似有利于界面结合,故拉伸试验中未在此处断开,表现出较好的抗拉强度。焊缝合金中含有少量Ni,对富铜相与富铁相之间的界面结合有一定的改善作用。所以在进行拉伸试验时,焊接接头有一定的韧性,在断口可观察到等轴韧窝,但韧窝较浅,总体表现为焊缝合金力学性能比熔合区和热影响区差。由于立焊接头抗拉强度比平焊接头低,拉伸过程中无明显塑性形变即断裂,另一方面本试验中立焊接头中的夹杂比平焊接头小,在拉伸过程中应力集中效应相对较小,所以夹杂周围没有出现明显的解理花纹。

有研究表明[12−13],在Cu、Fe、Ni 三元合金中存在一定的混溶隙,且混溶隙的存在可引起相分离。脉冲燃烧型焊条中3 段长度不同的高热焊药可形成3个有效熔池;2个低热造渣段可降低焊条燃烧温度,保护焊缝,阻隔上一熔池对下一熔池的热影响。在高热焊药段和低热造渣段的共同作用下使得本试验中获得的焊缝中富铁相和富铜相分布均匀。而母材为40 Cr的平焊接头所获得的焊缝所利用的原理是Cu-Fe 焊缝金属快速凝固时的液相分离,以及高熔点的富Fe 相与焊接母材有更好的润湿性和更大的过冷度,在手工自蔓延焊接燃弧吹力搅拌作用下富Fe 相填满焊缝间隙,故其所获得的Fe 基焊缝[3]的力学性能优于富铜相与富铁相均匀分布的焊缝。虽然立焊接头与40 Cr 平焊接头拉伸试验中断裂均在焊缝合金区,但平焊接头抗拉强度高于立焊接头。

3 结论

1)脉冲燃烧型焊条立焊所得焊接接头在进行拉伸测试时,塑性变形不明显,其断裂部位出现在焊缝合金区,抗拉强度达367 MPa。

2)断口上有大量均匀细小的等轴韧窝,且在夹杂周围均为韧窝,另外还有一定量的撕裂棱存在,这使拉伸试样的断裂是由韧性断裂与准解理断裂混合的断裂方式。

3)焊缝合金为铜铁镍合金,富铜相与富铁相分布均匀,焊缝中的金属元素Cu、Fe、Ni 主要以α-Fe、ε-Cu、FeNi和Cu0.81Ni0.19存在,熔合区主要为富铁相,富铜相和富铁相的界面结合比熔合区与热影响区界面结合差,立焊接头进行拉伸试验时在焊缝的合金化区断裂。

[1]李志尊,辛文彤,武 斌,等.高热剂对低碳钢手工自蔓延焊接的影响[J].焊接学报,2007,28(2):79−81.LI Zhi-zun,XIN Wen-tong,WU Bin,et al.Effect of thermit composition on manual SHS welding for low carbon steel [J].Transactions of the China Welding Institution,2007,28(2):79−81.

[2]辛文彤,马世宁,李志尊,等.Fe 基手工自蔓延焊接接头的组织和性能[J].焊接学报,2009,30(10):73−75.XIN Wen-tong,MA Shi-ning,LI Zhi-zun,et al.Structure and property of Fe-base manual SHS welding joint [J].Transactions of the China Welding Institution,2009,30(10):73−75.

[3]辛文彤.装备金属结构自蔓延焊接机理的研究[D].北京:装甲兵工程学院,2010:75−77.XIN Wen-tong.Research on SHS welding mechanism of equipment metal material [D].Beijing:Academy of Armored Forces Engineering,2010:75−77.

[4]李 力,胡玉堂,李金华.钢轨铝热焊接头冷裂纹的韧性断裂特征分析[J].铁道建筑,2011,12:120−122.LI li,HU Yu-tang,LI Jin-hua.Ductile fracture analysis on rail of aluminothermical welding joint with cold crack [J].Railway Engineering,2011,12:120−122.

[5]LAKSHMINAYANAN A K,BALASUBAMANIAN V,SALAHUDDIN M.Microstructure tensile and impact toughness properties of friction stir welded mild steel [J].Journal of Iron and Steel Research,International,2010,17(10):68−74.

[6]WANG Q,SUN DL,NA Y,et al.Effects of TIG welding parameters on morphology and mechanical properties of welded joint of Ni-base superalloy [J].Procedia Engineering,2011(10):37−41.

[7]MALARVIZHI S,RAGHUKANDAN K,VISWANATHAN N.Effect of post weld aging treatment on tensile properties of electron beam welded AA2219 aluminum alloy [J].International Journal Advanced Manufacture Technology,2008,37:294−301.

[8]张 文,叶 旋,周 玲,等.不同烧结条件下Fe-Cu-Ni-Mo-C 合金的弯曲疲劳性能及断口分析[J].粉末冶金材料科学与工程,2012,17(1):115−120.ZHANG Wen,YE Xuan,ZHOU Ling,et al.Effect of sintering on bending fatigue strength and fractograph of Fe-Cu-Ni-Mo-C[J].Materials Science and Engineering of Powder Metallurgy,2012,17(1):115−120.

[9]刘智恩.材料科学基础[M].第2 版.西安:西北工业大学出版社,2003:103.LIU Zhi-en.Material Science [M].2th Edition.Xi’an:Northwestern Polytechnical University Press,2003:103.

[10]MINKOFF I.Solicitation and Cast Structures [M].New York:John Wiley &Sons Limited Company,1986:58−62.

[11]冶金工业部,钢铁研究院编.合金钢断口分析金相图谱[M].北京:科学出版社,1979:40−44.Ministry of Metallurgical Industry,Iron and Steel Research Institute.Metallographic atlas of Alloy Steel Fracture [M].Beijing:Science Press,1979:40−44.

[12]ASM Handbook Committee.ASM Metals Handbook [M].USA:The Materials Information Company,1992:454−455.

[13]童玉珍,陈英勇,张国义.InGaN 混溶隙的计算[J].半导体学报,2000,21(7):646−651.TONG Yu-zhen,CHEN Ying-yong,ZHANG Guo-yi.Miscibility calculation of InGaN alloy [J].Chinese Journal of Semiconductors,2000,21(7):646−651.