V含量对ZrVCN 薄膜微结构及力学性能与摩擦性能的影响

马冰洋,喻利花,许俊华

(江苏科技大学 材料科学与工程学院,镇江 212003)

以TiN为代表的过渡族金属氮化物作为工具涂层,有力地推动了数控机床和制造业规模化生产的发展,被称之为工具技术的“金色革命”。ZrN 薄膜的硬度和耐磨性等重要性能不亚于TiN,甚至更优,显示出作为工具涂层的巨大潜力,因此对ZrN 薄膜的研究日益受到重视[1−4]。

随着制造技术的高速发展,尤其是高速切削、干式切削等工艺的出现,对涂层在极端服役条件下的切削性能提出了更高的要求,二元的过渡金属氮化物薄膜已难以满足其苛刻的服役要求。添加合金元素的多元化是改善这类薄膜结构及综合性能的重要途径[5−6]。研究表明,向TiN 薄膜中加入C 形成TiCN 复合薄膜可显著提高薄膜的硬度(达47 GPa)[7]、降低薄膜的摩擦因数以及提高薄膜的摩擦磨损性能[8]。V元素在高温下氧化生成熔点较低的V2O5,因此在TiCN 复合薄膜中分别加入V元素能使薄膜在高温下的摩擦因数大大降低[9−11]。为此本文作者选用综合性能更优的ZrCN,在其基础上添加V元素,制备一系列不同V含量的ZrVCN 薄膜,研究V含量对ZrVCN 薄膜微结构、力学性能尤其是摩擦性能的影响,寄期望于通过改变V含量制备出兼具高硬度和优异常温及高温摩擦性能的薄膜。

1 实验

1.1 ZrVCN 复合薄膜的制备

实验材料为单晶Si(100)基片和304 不锈钢基片。将304 不锈钢线切割成尺寸为15 mm×15 mm×2.5 mm的小块,依次用400、1000、2000 号水砂纸进行打磨,然后经过W3和W0.5的金刚石研磨膏抛光。将单晶Si(100)基片和抛光好的304 不锈钢基片依次在蒸馏水、酒精和丙酮中超声清洗15 min,干燥后备用。

制备ZrVCN 复合薄膜所用设备及条件见文献[12]。其中Zr 靶功率保持200 W,C 靶功率为120 W,V 靶功率分别为30、50、70、90、110W,制备V、Zr的原子比n(V)/n(Zr)分别0.12、0.31、0.59、0.69 及0.97的ZrVCN 复合膜。在制备ZrVCN 复合薄膜之前,先在基片表面沉积厚度约为100 nm的Zr 层作为过渡层。

1.2 薄膜表征

利用与JSM-6480型扫描电镜配套的INCA型能量色散谱仪(EDS)对ZrVCN 薄膜的成分进行分析。用V、Zr的原子比(n(V)/n(Zr))表示ZrVCN 薄膜中V的含量。用岛津XRD-6000型X 射线衍射仪(XRD)对薄膜的相组成进行分析,分析时采用Cu 靶、Kα1射线,工作电压为40 kV、电流为30 mA,掠入射角为1°,扫描速度为4 (°)/min,扫描范围为30~80°。

硬度测试在CPX+NHT2+MST 纳米力学综合测试系统上进行,设备装配有1个金刚石的Berkovich 压头(三棱锥),纳米压痕仪的基本原理见文献[13]。在硬度测试前,用熔融Si 标样做参考材料来标定压头的面积函数。为了确保结果的可靠性,对每个样品测量9个点,由这9个测试点组成3×3的阵列分布,间距10μm。一般而言,当压痕深度小于薄膜厚度的10 %时,测试结果不受基片影响[14−15]。在本研究中,压痕深度均在120~150 nm 之间,保证了薄膜的力学性能不受基片的影响。

在UTM-2型高温摩擦磨损仪上进行薄膜的摩擦磨损试验,摩擦形式为球−盘式圆周摩擦。摩擦头材质为Al2O3陶瓷,加载载荷为3 N,摩擦半径为4 mm,摩擦时间为30 min。

2 结果与讨论

2.1 薄膜的相结构

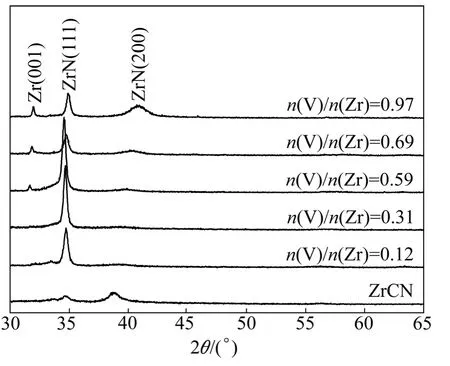

图1所示是ZrVCN 复合薄膜的XRD谱。由图可知,ZrCN 薄膜中存在ZrN(111)和ZrN(200)晶面的衍射峰,各衍射峰均小而宽化。n(V)/n(Zr)为0.31的ZrVCN 薄膜的(200)晶面衍射峰消失,呈现(111)面择优取向,且相对于ZrCN 薄膜来说,(111)面衍射峰增强且变得尖锐。随V含量增加,薄膜中各衍射峰均向大角度方向偏移,当n(V)/n(Zr)为0.59时,薄膜中能检测到Zr(001)晶面的衍射峰。本课题组前期所做的研究表明:在Zr 靶功率保持200 W、C 靶功率保持120 W的条件下制备ZrCN 薄膜,n(C+N)/n(Zr)大于1时,多余的C 以非晶的CN 或C 单质存在,使得薄膜衍射峰的峰值变小且变得宽化;而本研究是采用多靶共沉积制备ZrVCN 复合膜,加入V 使得(C+N)的原子分数减小,并且随V含量增加,n(C+N)/n(Zr+V)的值逐渐降低,从而使得薄膜中的非晶物质含量逐渐降低,最终消失,因此薄膜中的衍射峰加强并变得尖锐。而当n(V)/n(Zr)大于0.59时,在32°附近检测到1个衍射峰,分析为Zr(001)衍射峰[16],这可能是由于薄膜中的金属原子存在富余而出现金属Zr。

图1 不同V含量的ZrVCN 薄膜的XRD谱Fig.1 XRD patterns of ZrVCN thin films with different V contents

2.2 薄膜的显微硬度

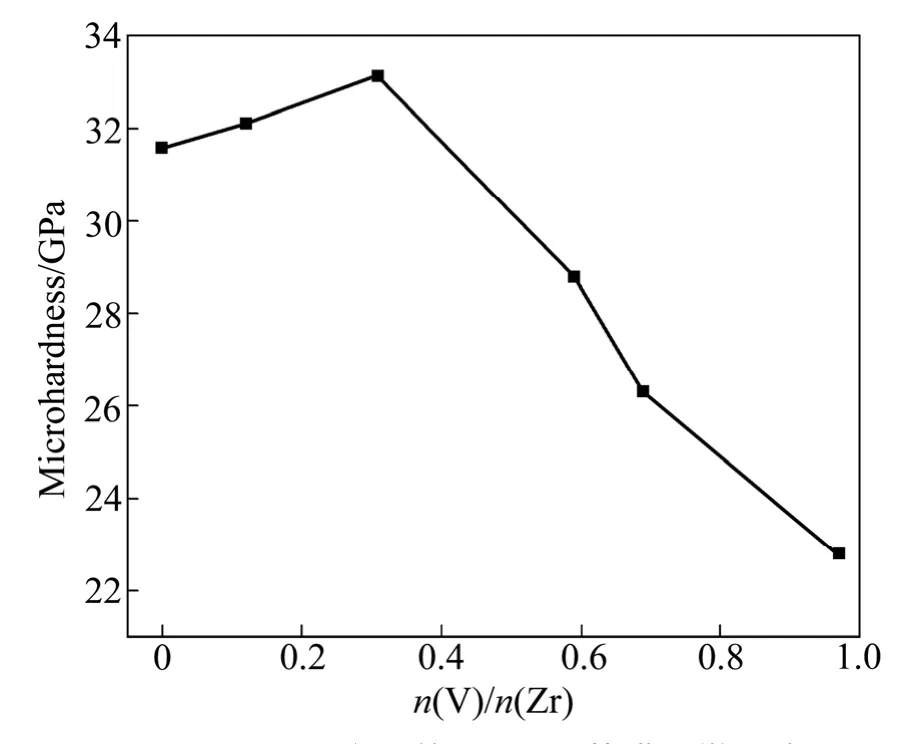

图2所示为ZrVCN 复合薄膜的显微硬度。可见ZrCN 薄膜的硬度为 31.3 GPa,ZrVCN 薄膜中n(V)/n(Zr)为0.2时硬度略有升高,当n(V)/n(Zr)为0.31时,薄膜硬度达到最大值,为33.1 GPa,而当V含量继续升高时,薄膜的硬度降低。根据前期对ZrCN 纳米复合薄膜的研究结果,当C 靶功率为90 W时ZrCN薄膜具有最高硬度,当C 靶功率升高到120 W时ZrCN薄膜的硬度开始略微降低,这是由于ZrCN 薄膜中n(C+N)/n(Zr)的值大于1时,薄膜中出现些许非晶态的C 或CN,导致薄膜硬度略有降低。

图2 不同V含量的ZrVCN 薄膜显微硬度Fig.2 Microhardness of ZrVCN thin films with different V contents

在ZrCN 薄膜的基础上添加少量V 得到的ZrVCN复合膜硬度略有升高,原因主要有2个:1个是加入V 使得薄膜中(C+N)的原子分数减小,随V含量增加,n(C+N)/n(Zr+V)的值逐渐降低,使得薄膜中的非晶CN或C 单质的含量逐渐降低,并最终消失,因此薄膜的硬度略有升高;另1个原因是ZrN 与VN 同为面心立方晶体结构,向ZrCN 薄膜中加入V时,V 原子取代ZrN中的Zr 原子形成置换固溶体ZrVCN,由于V的原子半径小于Zr的原子半径,因此形成的ZrVCN 固溶体中出现晶格畸变,导致薄膜中形成弹性应变场,当薄膜中的位错运动到弹性应变场附近时受到由于弹性应力场的钉扎作用而产生的阻力,从而使薄膜得到强化[17]。而继续增加V含量时,ZrVCN 薄膜硬度降低,可能是薄膜中出现金属Zr所致(参见图1)。

2.3 薄膜的室温摩擦性能

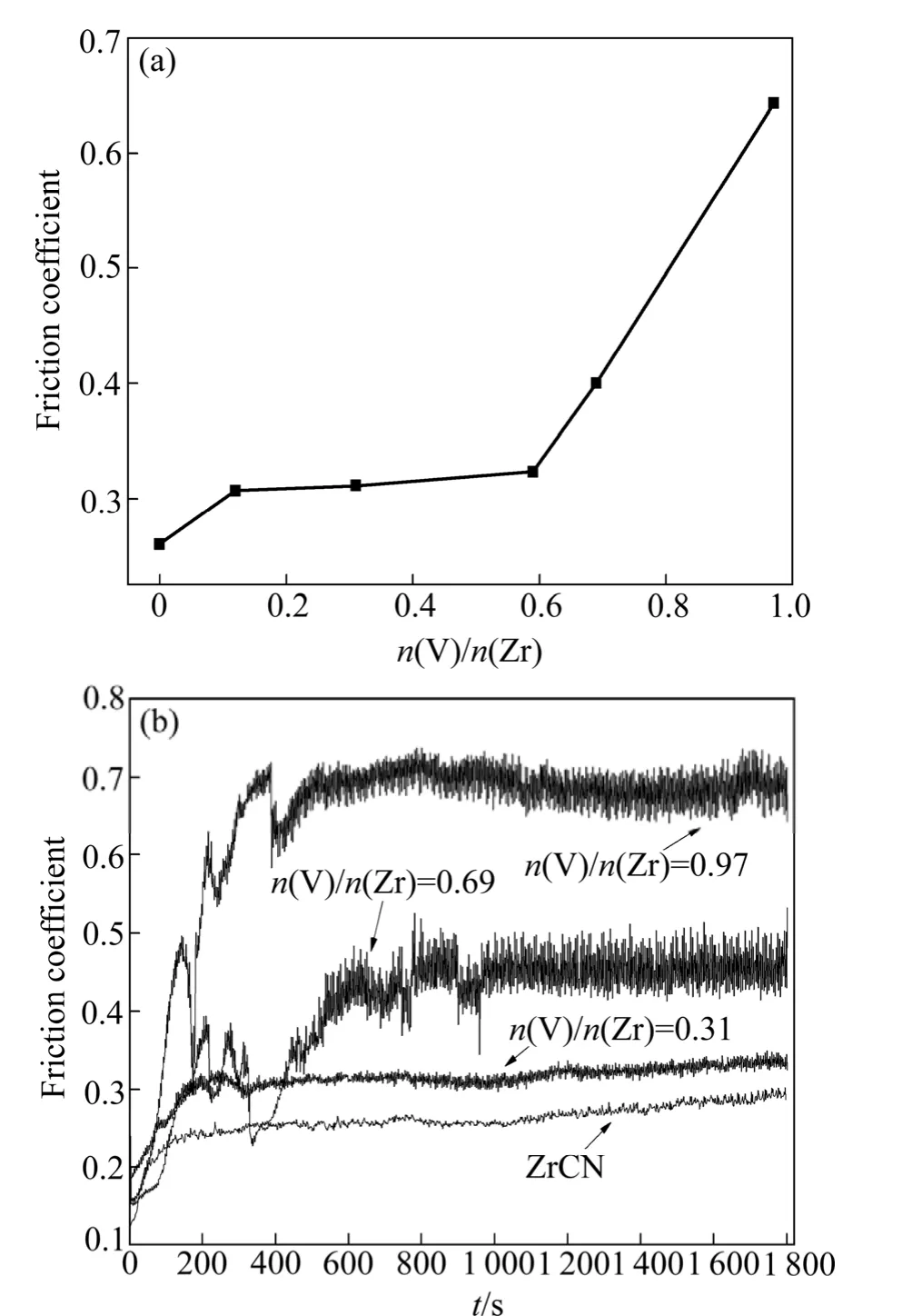

图3(a)所示为ZrVCN 复合薄膜的室温摩擦因数。由图可知,随V含量增加,ZrVCN 薄膜的室温摩擦因数逐渐增大,ZrCN的摩擦因数为0.26而n(V)/n(Zr)为0.97时,ZrVCN 薄膜的摩擦因数增大到0.64。

图3 不同V含量的ZrVCN 薄膜的室温摩擦因数(a)和摩擦曲线(b)Fig.3 Friction coefficients of ZrVCN thin films with different V contents at room temperature (a)and friction curve (b)based on friction coefficient and experimental/oxidation time

前期的研究结果表明[18],C 靶功率120 W条件下制备的ZrCN 薄膜,n(C+N)/n(Zr)的值大于1时,多余的C 原子形成弥散分布的C 颗粒,有研究表明[19]这些C 颗粒在摩擦副表面形成富C 层,成为固体润滑剂,接触面存在的摩擦形变会诱发C 镀层表面石墨化,从而在接触面上形成1 层转移膜。由于该转移膜是1种类石墨的“摩擦膜”,它能够减小接触面间的剪切力,起固体润滑的作用,因而能减小摩擦力,提高薄膜的摩擦磨损性能,进而提高薄膜的耐磨性。加入V 使得(C+N)的含量减小,随V含量增加,n(C+N)/n(Zr+V)的比值逐渐降低,因此薄膜中形成的弥散分布的C 颗粒逐渐减少并最终消失,从而导致ZrN 薄膜的摩擦因数增大。

从图3(b)可以看出,随V含量增加,薄膜的摩擦因数升高,并且摩擦因数出现波动。这是由于缺少了C 颗粒的润滑作用而造成的。

2.4 高温摩擦性能

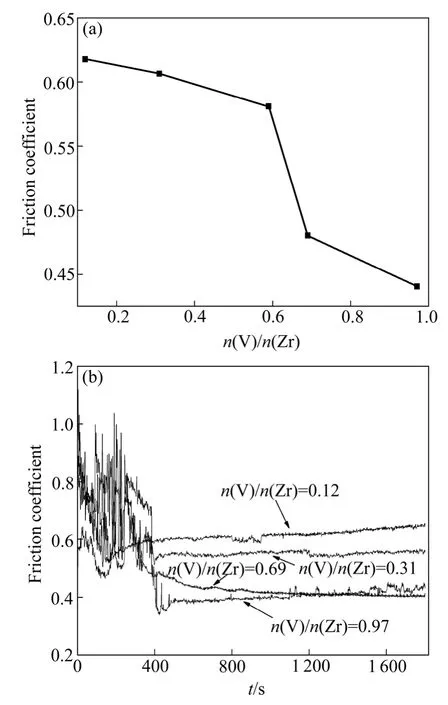

图4(a)所示是ZrVCN 薄膜在700℃高温下的摩擦因数。由图可见,ZrVCN 薄膜的摩擦因数随V含量增加而降低。n(V)/n(Zr)为0.97的ZrVCN 薄膜在700℃下的摩擦因数为0.44,其高温摩擦性能得到极大改善。

图4 不同V含量的ZrVCN 薄膜在700℃下的摩擦因数和摩擦曲线Fig.4 Coefficients of friction of ZrVCN thin films with different n(V)/n(Zr)(a)at 700℃ and friction curve (b)of friction coefficient versus experimental time

根据作者前期对ZrVN 纳米复合膜的研究结果,高温下ZrVN 薄膜发生氧化,其中V的氧化物随温度升高由V2O3逐渐转变为V2O5,700℃下ZrVN 薄膜中已检测不到V2O3,生成的氧化物全部由V2O5组成。而V2O5是1种具有自润滑作用的Magnéli 相,对降低薄膜的摩擦因数具有决定性的作用,在摩擦磨损过程中,它能够在2个摩擦副之间形成1 层很薄的V2O5膜,从而使得摩擦因数降低[20]。并且有研究表明[21],V2O5的熔点为685℃,当温度升高到700℃时,薄膜中的V2O5熔化为液态,在两摩擦副之间充当液体润滑剂的作用,使得摩擦副的摩擦形式由干式摩擦转变为有液体润滑剂的摩擦,从而大大降低薄膜的摩擦因数。这与本文的研究结果相符合,随V含量升高,ZrVCN 在高温情况下生成的V2O5相增多,薄膜的润滑效果更明显,因此ZrVCN 薄膜的高温摩擦因数降低。至于n(V)/n(Zr)为0.31时薄膜摩擦因数的异常升高可以通过图4(b)来解释。从图4(b)可以看出,n(V)/n(Zr)为0.31的ZrVCN 薄膜在700℃下摩擦磨损实验进行到1200 s 附近时,摩擦曲线出现较大的波动,原因是由于高温摩擦磨损实验过程中,ZrVCN 薄膜中的V 不断氧化生成V2O5相,而后液化,并且随着摩擦磨损过程的进行逐渐排出磨痕以外。n(V)/n(Zr)为0.31的ZrVCN 薄膜中的V含量较少,当摩擦磨损实验进行到1200 s 左右时,磨痕中的液态V2O5相已全部排出,并且不再有新的V2O5相生成,因此摩擦因数骤增。但从图4(b)看出,该薄膜在1200 s 以前的摩擦因数低于n(V)/n(Zr)为0.12的ZrVCN 薄膜。

综合考虑薄膜的各项性能后认为:n(V)/n(Zr)为0.69的ZrVCN 具有最佳的综合性能,其在硬度保持26.3 GPa的同时兼具优良的室温和高温摩擦性能,其室温摩擦因数为0.40,高温摩擦因数为0.48

3 结论

1)V的加入使复合膜的衍射峰变强且尖锐,薄膜呈现(111)面择优生长。当V 与Zr的原子比n(V)/n(Zr)大于0.59时ZrVCN 薄膜中出现Zr(001)面衍射峰。

2)V的加入使得ZrCN 薄膜的硬度略有升高,当n(V)/n(Zr)为0.31时,薄膜硬度达到最大值,为33.1 GPa;而当V含量继续升高时,薄膜硬度急剧降低。

3)薄膜的室温摩擦性能随V含量增大而提高,而700℃下的高温摩擦性能则随V含量升高而降低。

4)n(V)/n(Zr)为0.69的ZrVCN 复合薄膜具有最佳的综合性能,在硬度保持26.3 GPa的同时兼具优良的室温和高温摩擦性能,其室温和700℃高温下的摩擦因数分别为0.40和0.48。

[1]ROMAN D,BEMARDI J,AMORIM C L G,et al.Effect of deposition temperature on microstructure and corrosion resistance of ZrN thin films deposited by DC reactive magnetron sputtering [J].Materials Chemistry and Physics,2011,130(1/2):147−153.

[2]NIU E W,LI L,LV G H,et al.Influence of substrate bias on the structure and properties of ZrN films deposited by cathodic vacuum arc [J].Materials Scinece &Engineering A,2007,460/461(15):135−139.

[3]DENG Jian-xin,LIU Jian-hua,DING Ze-liang,et al.Unlubricated friction and wear behaviors of ZrN coatings against hardened steel [J].Materials &Design,2008,29(9):1828−1834.

[4]DENG Jian-xin,LIU Jian-hua,ZHAO Jin-long,et al.Friction and wear behaviors of the PVD ZrN coated carbide in sliding wear tests and in machining processes [J].Wear,2008,264(3/4):298−307.

[5]许俊华,曹 峻,喻利花.TiVCN 复合膜的微结构、力学性能与摩擦磨损性能研究[J].金属学报,2012,48(4):555−560.XU Jun-hua,CAO Jun,YU Li-hua.Microstructures,mechanical properties and friction properties of TiVCN composite films [J].Acta Metallurgica Sinica,2012,48(5):555−560.

[6]喻利花,薛安俊,董松涛,等.Si含量对Ti-Al-Si-N 薄膜微结构与力学性能的影响[J].材料热处理学报,2010,31:140−145.YU Li-hua,XUE An-jun,DONG Song-tao,et al.Influence of Si content on microstructure and mechanical property of Ti-Al-Si-N films [J].Transactions of Materials and Heat Treatment,2010,31:140−145.

[7]LU Y,SHEN Y,ZHOU Z,et al.Phase configuration,nanostructure evolution,and mechanical properties of unbalanced magnetron-sputtered Ti-CN thin films [J].J Vac Sci&Technol A:Vacuum Surfaces and Films,2007,25:1539−1546.

[8]CHEN R,TU J P,LIU D G,et al.Microstructure,mechanical and tribological properties of TiCN nanocomposite films deposited by DC magnetron sputtering [J].Surf Coat Tech,2011,205:5228−5234.

[9]GASSNER G,MAYRHOFER P,Kutschej K,et al.A new low friction concept for high temperatures:lubricious oxide formation on sputtered VN coatings [J].Tribology Letters,2004,17:751−756.

[10]KUTSCHEJ K,MAYRHOFER P,KATHREIN M,et al.Influence of oxide phase formation on the tribological behaviour of TiAlN/VN coatings [J].Surf Coat Technol,2005;200:1731−1737

[11]KUDAPA S,NARASIMHAN K,BOPPANA P,et al.Characterization and properties of mtcvd ticn and mtcvd zrcn coatings [J].Surf Coat Tech,1999;120:259−264.

[12]马冰洋,喻利花,许俊华.Si含量对ZrSiN 薄膜微结构及性能的影响[J].粉末冶金材料科学与工程,2013,18(2):254−258.MA Bing-yang,YU Li-hua,XU Jun-hua.Influence of C on structure and mechanical properties of ZrCN composite film [J].Materials Science and Engineering of Powder Metallurgy,2013,18(2):254−258.

[13]OLIVER W C,PHARR G M.An improved technique for determining hardness and elastic-modulus using load and displacement sensing indentation experiments [J].J Mater Res,1992,7:1564.

[14]BOYER H E.Hardness testing [J].ASM International,1987,188:57−65.

[15]CAMMARATA R,SCHLESINGER T,KIM C,et al.Nanoindentation study of the mechanical properties of copper nickel multilayered thin films [J].Appl Phys Lett,1990;56:1862−1864.

[16]张聪惠,何晓梅,兰新哲,等.表面纳米化Zr-4 合金组织和性能热稳定性研究[J].稀有金属材料与工程,2010;39(12),2232−2236.ZHANG Chong-hui,HE Xiao-mei,LAN Xin-zhe,et al.Thermal stabilities of microstructures and properties of surface nanocrystallized Zr-4 alloy [J].Rare Metal Materials and Engineering,2010,39(12),2232−2236.

[17]ERTüRK E,KNOTEK O,BURGMER W,et al.Ti (C,N)coatings using the arc process [J].Surf Coatings Technol,1991,46:39

[18]喻利花,马冰洋,许俊华.(Zr,V)N 复合膜的结构、力学性能及摩擦性能研究[J].金属学报,2012;48(4):469−474.YU Li-hua,MA Bing-yang,XU Jun-hua.Structures,mechanical and tribological properties of (Zr,V)N composite films [J].Acta Metallurgica Sinica,2012,48(4):469−474.

[19]李铭志.C 掺杂对CrTiAlN 镀层的组织结构和性能研究[D].西安:西安理工大学,2010.LI Ming-zhi.Investigation of the microstructures and properties of CrTiAlN coatings doped carbon [D].Xian:Xian University of Technology,2010

[20]ZHOU Z,RAINFORTH W,LEWIS D,et al.Oxidation behaviour of nanoscale TiALN/VN multilayer coatings [J].Surf Coat Technol,2004,177:198−203.

[21]MAYRHOFER P,HOVSEPIAN P E,MITTERER C,et al.Calorimetric evidence for frictional self-adaptation of TiAlN/VN superlattice coatings [J].Surf Coat Technol,2004,177:341−347.