车门包边引出焊的设计研究

□ 莫易敏 □ 王 敏 □ 蔡 曦

武汉理工大学 机电工程学院 武汉 430070

目前汽车车身焊接主要采用人工焊接方式,具有生产线投资低、设备维护简单的优势,但随着人员流动越来越频繁,人工成本不断攀升,质量波动和人力成本压力越来越大,以及人们对汽车制造质量要求的不断提高,人工焊接方式难以满足现代化生产的需求[1]。机器人焊接取代人工焊接将成为车身焊接的发展趋势,但焊接机器人的投入和维护成本较高,技术要求高[2],短期内无法实现普及,因此需要从企业实际生产情况出发,在人工和自动化生产方式之间作出一个满足较低制造成本和一定自动化程度的精益化平衡。

1 设计概要

焊点分布特征为某车型中门外包边补焊点,呈三维空间分布,如图1所示,5个包边焊点处平面与拼台平面所成角度不尽相同,其中3个焊点处所在平面与拼台成10°左右夹角,另2处分别成5.8°和26.1°,可通过机构作角度调整,将三维空间分布焊点转为平面焊点,有利于实现平面补焊点焊接机构的一致通用。

图1 焊点分布图

针对某车型车门焊接工艺要求,需在该车门包边处补焊5次,本设计需要满足如下要求:①引出焊机构电极帽能够压到车门包边处;②本设计能在包边处形成符合焊接要求的焊点;③完成焊接后,动电极能够离开车门;④完成焊接后竖直提到预定高度的过程中不会碰到焊头。

2 设计流程

设计流程如图2所示。

图2 设计流程图

本设计主要包括前期调研、中期机械结构设计、控制方案设计和后期评估推广4大部分,具体流程分析如下。

1)调研,获取基本资料:了解并分析该车门的传统生产工艺条件,获取该车门所需引出焊点数及能形成标准焊点的必要条件等资料,分析该车门及拼台相关件的布局情况以及拼台所处生产线位置情况。

2)引出式自动焊系统方案设计:包括机械结构设计和控制方案设计,选用合理的通电方式和压力方式,保证系统所形成的焊点能满足要求。

3)机械结构设计:主要有杠杆及动静电极结构设计、UG建模仿真并优化结构参数及通电铜板布局。

4)控制方案设计:主要有控制元器件选型、控制元器件线路布局以及控制程序设计,其中气路布局不能影响到机械结构的连续动作。

5)调试评估:装配引出焊系统,在车门上进行焊接试验。根据调试结果,修改完善结构模型和结构布局,优化引出焊系统。完成评估报告,建立标准化设计和规范。

6)全线推广:针对不同车型车门,只需修改少数零件即可适应全线焊接要求。

3 机械结构设计

为满足以上4点工艺要求,采用了气缸推动杠杆结构。其工作原理为车门下落到焊接平面前,气缸气阀关闭,动电极抬起,动电极离车门距离≥20 mm;拼台放上车门后,气缸气阀打开,气缸推动杠杆结构翘起,电极帽则下降到车门包边处。

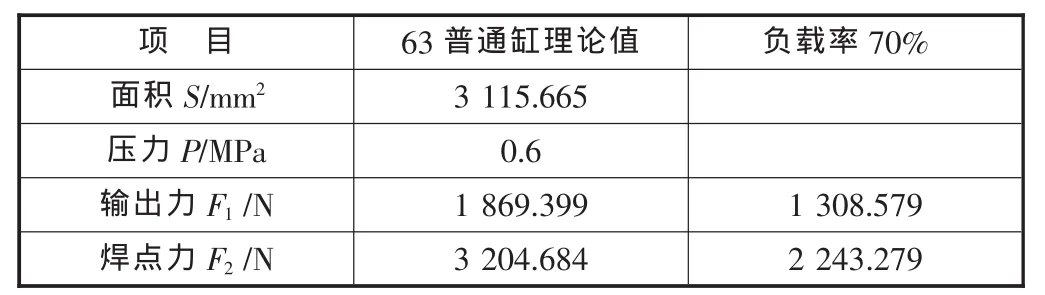

要在车门包边处形成符合焊接要求的焊点,除需要通过适当的电流外,还需在焊点处施加一定的压力。本设计为气缸推动杠杆结构,选用63标准气缸,由杠杆原理得知,杠杆比为120∶70时焊点处的焊点力为2 243.3 N,满足焊接要求,计算方法见表1。

表1 杠杆比为80∶53焊点力计算

平面引出焊结构设计包括动电极材料选型、电极帽结构选型、电极帽连接板结构、握杆结构、静电极结构、杠杆结构、绝缘形式及机构、耐磨材料及耐磨标准件选型等,并要计算校核焊接补偿、最小通电截面积是否满足车间连续工作要求,必要的情况下要考虑导电结构的散热冷却。另外,还需避免平面引出焊结构和周围零部件的干涉。

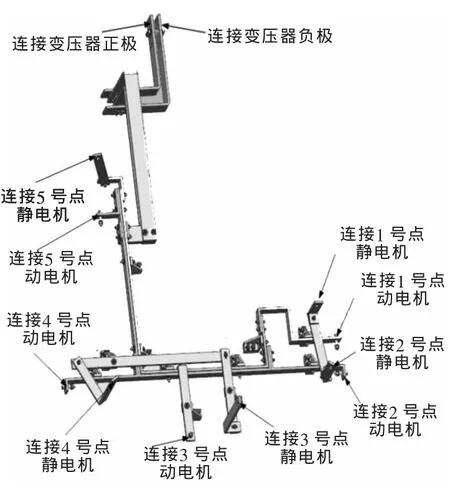

平面引出焊结构UG三维模型如图3所示。

工艺要求该车门包边处有5个焊点,需5个平面引出焊机构。但5个包边焊点处平面与拼台平面所成角度不尽相同,其中3个焊点处所在平面与拼台成 10°左右夹角,另2处 分 别 成 5.8°和26.1°。本设计通过图3中的底座垫块调整来适应不同的焊接平面,调整底座支撑的高度使电极帽降落在不同的焊接平面高度。

图3 平面引出焊结构三维图及结构变化处

4 机构的电气控制布局

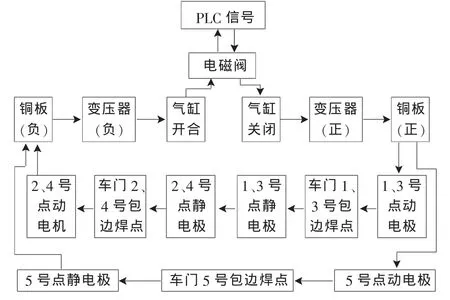

机构采用单次焊接单焊点与单次焊接双焊点电路连接布置结构,1、2号点为第 1回路,3、4号点为第 2回路,5号点为单独回路,每组回路用一个电磁阀控制,每组焊点与铜板对应相连。其工作原理如下:PLC输出信号至电磁阀,电磁阀控制1、2号点气缸关闭,变压器延迟压紧信号后通电,1、2号点气缸打开,焊接1、2点成功,同理3、4点亦然。5点采用单焊点策略,回路由5点动静电极直接完成,控制原理同1、2号点控制策略。图4为控制策略流程图。

图4 控制策略流程图

电气布局采用紧密分层布置及拼台支撑,利用绝缘垫片与绝缘套筒隔开相邻铜板。各焊点通过空冷电缆与铜板总线相连,可在PLC控制下完成自动化焊接工作,整个控制系统结构简单,工作稳定可靠,工作效率高。电气控制布局图及与机械机构装配图如图5所示。

图5 电气控制布局图

图6为装配在某车门的焊接平台上的现场实际UG模拟装配图情况,1-5号为设计的引出焊夹具结构。

图6 引出焊与某车门焊接平台UG装配图

5 结论

本文针对某车型汽车车门包边连接处焊接拼台,考虑现有焊接线的自身特点,借助AutoCAD平面设计与UG三维建模仿真,通过气缸选型、材料选择、补偿设计多方面因素考虑,采用机械机构与控制策略双向控制来实现焊接自动化辅助机械手补焊外包边点,设计出了一种引出焊接结构,实现了机械手焊接与包边补焊的同时进行,提升焊接效率,降低了后期维护成本。

[1] 胡绳荪.焊接自动化技术及其应用[M].北京:机械工业出版社,2007.

[2] 杜辉.白车身焊装线技术研究[D].合肥:合肥工业大学,2007.

[3] 殷建国.PLC在汽车焊装生产线上的应用研究[D].大连:大连理工大学,2007.

[4] 徐灏.机械设计手册(1-2版)[M].北京:机械工业出版社,2006.

[5] 朱正行,严向明.电阻焊技术[M].北京:机械工业出版社,2000.