SLFM神经网络在飞机零件数控加工工时估算中的应用研究

□ 王明珠 □ 常秀娟

中国航空规划建设发展有限公司 工程技术研究院 北京 100120

航空产品的生产制造工时是企业人力和物质资源投入的具体体现,是生产产品、生产规模、生产水平的一种反映,也是企业进行生产条件建设、生产管理、成本核算、计划控制等的重要依据,更是企业进行科学管理、优化加工结构、提高劳动生产效率的基础和重要前提。对于航空工业咨询设计工作来说,航空产品的生产制造工时是对航空产品进行生产性技术改造的主要依据之一,是咨询设计中确定工厂规模大小、生产设备以及人员、面积配置情况的重要依据。

飞机产品的机械加工零件的生产工时涉及产品结构、性能、特征、工艺方法、生产设备、加工参数等众多方面因素,在零件实际生产之前,其工时只能通过一些特定方法进行估算或预测。国外著名航空企业如波音、空客已经在成本预测方面形成了相应的技术体系与应用范畴,可以在产品生产前对零件的加工时间及成本进行预测。而我国当前对零件工时预测的方法主要有以下两种:(1)较为普遍采用的零件定额工时制定方法是根据产品的详细生产工艺过程,逐步计算其生产工时,所用方法包括查表法、数学模型法、典型零件法、混合法等。随着计算机技术的普及,目前国内外已经基于上述方法开发出了一些成形软件系统,如昆明理工大学、南京航空航天大学等单位开发的机械加工工时定额子系统等,实现了工时定额计算的快速、科学、通用[1~6]。但由于飞机零件复杂程度的不断提升和数控加工技术的大量采用,该类方法已经越来越无法适用。(2)随着数控加工快速编程技术的不断进步,UG、CATIA等软件均提供了根据零件数控加工程序及走刀轨迹仿真加工工时的功能,但是由于其无法准确地描述实际加工,该仿真工时不能真实地反映实际加工情况,使该方法的应用受到一定程度的限制[7]。此外,上述两种方法在使用过程中,都是以产品的详细生产工艺过程为前提,涉及产品的结构特征、详细加工工序、生产设备、工艺参数,甚至加工型面、刀具、加工余量、走刀路线等众多方面,不仅需要使用者具有深厚的生产工艺方面知识,还需要有大量的实际工作经验,且使用复杂、计算量大、易出差错。

本文针对目前零件的机械加工工时预测方法存在的局限性,以飞机结构件为典型研究对象,通过分析零件结构性能、加工工艺等特点,提出了一种基于SLFM神经网络的零件数控加工工时估算方法。该方法在实际使用中,只需了解航空产品的基本结构和工艺特征等指定特征信息,无需掌握每个零件的详细加工工序和加工参数,即可对飞机零件工时进行快速估算。

1 飞机结构件及其数控加工工时估算的特点

1.1 飞机结构件特点及分类

飞机零件与一般工业产品的零件不同,其具有种类繁多、复杂程度高的普遍特点。往往一架飞机就有不同种类的机加工零件几千项到几万项,随着飞机工业的不断发展,飞机整体性逐渐加强,结构件复杂程度也大大提高。大量飞机结构件采用数控加工方法生产。根据不同机种的各类数控加工结构件的特征、加工工艺以及数控加工工时的统计资料,结构件的应用功能、结构形状、材料毛坯、尺寸大小和加工方法等都具有不同的特征,但是也具有一定的共性。

根据飞机结构件功能、特征和加工工艺等方面的共性,依据成组技术和相似性原则,结合飞机生产企业实际情况,本文将飞机结构件划分为框类、梁类、整体壁板类、接头类等零件类型。

1.2 飞机结构件数控加工工时影响因素

通过对航空生产企业数控加工车间的现场调研以及资料分析,可将影响零件数控加工工时的因素分为两大类:一是零件本身的因素,包括零件复杂程度、材料、采用毛坯形式、结构形状(所包含的孔、槽等形状特征)、尺寸、加工精度、批次产量等;二是加工方面的因素,包括加工方式、加工设备及其组合方式、生产工序、加工参数、刀具、换刀次数、加工余量设置、工人操作熟练程度、产品报废情况等。

详细分析上述影响数控加工工时的因素,本文从尽快得出数控加工工时的角度出发,在兼顾零件不同功能和结构特点、加工工艺两大方面的同时,把影响零件工时的诸多因素进行综合归纳并加以典型化,可以简化为零件种类、零件截面形状、加工面形状特征、材料种类、毛坯形式、零件尺寸、加工信息共7类特征参数。其中,加工面形状特征表征着零件的复杂程度,包括加工面的孔、槽、筋、轮廓等多种特征类型;加工信息体现了零件数控加工所采用的工艺及工艺参数,包括所采用的数控设备、加工设备组合形式、加工工艺参数等显著影响加工工时的多项因素。

1.3 飞机结构件数控加工工时估算特点

从上述分析可见,影响数控加工工时的特征参数较多,且各特征参数对工时的影响方式不同,有些可以用线性关系描述,而更多的则无法采用线性关系描述,如零件截面形状、零件毛坯种类等。另一方面,各特征参数之间还存在不同程度的耦合效应,如不同材料的零件对加工设备、加工参数等加工信息有着重大影响。可见,各特征参数对零件工时的影响呈现出典型的非线性关系,采用一般的线性数学模型难以对其准确求解。

2 基于神经网络的数控加工工时估算模型

2.1 人工神经网络介绍

人工神经网络 (Artificial Neural Networks,ANN)是近年来新兴的一种模拟人脑及其活动的理论化数学模型,由多个简单的处理单元(或称神经元)彼此按照某种方式相互连接形成一个复杂的网络系统,从而建立输入与输出之间的映射关系,适用于求解非线性问题。因此,本文采用神经网络建立飞机结构件数控加工工时估算模型。

人工神经网络的工作过程主要由两个阶段组成。前一个阶段是学习(训练)过程,此阶段执行学习规则,通过获得稳定的权值矩阵来准确反映输入与输出之间的映射关系。后一阶段是工作过程,在各连接权值已经固定的情况下,录入新的输入信息,系统可以得出映射的输出结果。人工神经网络从结构上可分为输入层和输出层,每个因变量对应于输入层中的一个输入节点,目标变量则对应于输出层节点。有些网络系统在输入层和输出层之间还存在隐含层,隐含层对神经网络的使用者来说是不可见的,隐含层的层数以及每层节点的个数决定了神经网络的复杂程度。

2.2 数控加工工时估算模型

根据前述人工神经网络的工作过程以及数控加工零件工时估算系统的输入输出需求,工时估算模型的主要框架与计算流程如图1所示。

图1中以准确可靠的典型零件的样本作为学习阶段流程,将待估算零件的计算流程作为工作阶段流程,零件信息即为神经网络系统的输入节点参数。通过对我国不同机种数控加工零件的特征、加工工艺以及数控加工工时的分析与研究,把前述分析获得的影响数控加工工时的特征参数作为网络系统的输入参数,人工神经网络系统的输出层参数为该模型的目标变量,即零件加工工时。

图1 数控加工工时估算模型的系统框架与计算流程

3 SLFM神经网络算法

根据本文中问题的特点,数控加工工时估算选择SLFM神经网络算法 (有监督线性特征映射网络,Supervised Linear Feature Mapping Network)。 SLFM 是一个2层网络,在输入层与输出层之间没有隐含层,网络结构简单,收敛速度快,且计算结果精度较高,可靠性强。

SLFM网络采用线性分度式输出结构,输出层节点分别对应于连续量的不同估计值,在网络学习阶段,每个学习样本对应一个特定的获胜节点,也即映射到输出层的一个特定节点上,该获胜节点通过计算权值向量和输入模式的欧几里得(Euclid)距离最近的点确定,网络的最优权值向量通过采用奖罚式有监督学习算法得到。奖罚式有监督学习算法的主要内容为:当输入学习样本后,若获胜节点与期望节点相符,则对获胜节点实施奖励,使其权值向量向输入模式靠近;反之,则对获胜节点进行惩罚,使其权值向量远离输入模式,同时对期望节点进行奖励。在SLFM网络工作阶段,通过计算某一输入模式的获胜节点映射到输出层的一个特定节点上,从而获得输出结果[8~9]。

SLFM网络拓扑结构如图2所示,当将其应用于数控零件加工工时估算时,假设输入层有n个节点,对应于数控零件的n个特征参数;输出层有p个节点,对应于数控零件工时的不同估计值,若输出层工时范围设定为[t1,t2],t1可以从 0 开始,相邻输出节点对应工时值之差称为节点分度值Δ,则有t2=t1+Δ(p-1);采用某类型典型零件作为学习样本,样本数为m,那么网络系统具体学习过程如下所述。

图2 SLFM网络拓扑结构

(1)从典型零件数据库中读入典型零件特征信息和工时信息作为学习样本对,并将零件特征信息进行归一化处理后作为SLFM网络的输入向量,记为Xm=(x1,x2,…,xn),与之对应的零件工时作为一维的预期输出向量,记为 Tm=t,其中 t∈[t1,t2]。

(2) 初始化权值矩阵 Wij,i=1,2,...n;j=1,2,...,p;Wij∈(0,1)。

(3)对于某一典型零件,计算输入向量 Xk(k=1,2,…,m)与各输出节点权值向量的欧氏距离djk,并选择欧氏距离最小的输出节点作为获胜节点g;同时计算预期输出值对应的期望节点d。

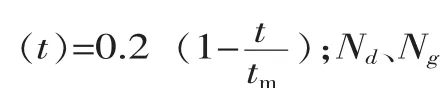

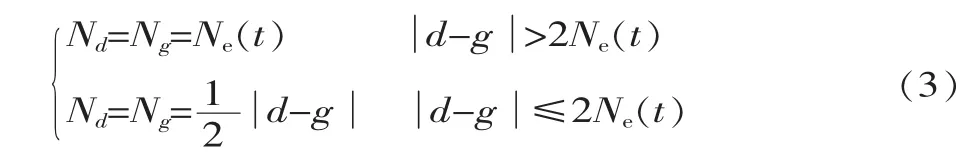

(4)调整网络权值。若获胜节点与期望节点相符,则对获胜节点实施奖励,使其权值向量向输入模式靠近;反之,则对获胜节点进行惩罚,使其权值向量远离输入模式,同时对期望节点进行奖励。权值向量的修正公式为:

式中:tm为最大迭代循环次数。

(5)输入下一个典型零件样本,返回到步骤(3),直到m个样本都学习一遍后,网络完成一次迭代。

(6)计算网络误差。对于所有典型零件样本,求零件工时最大偏差Emax和均方根误差Erms:

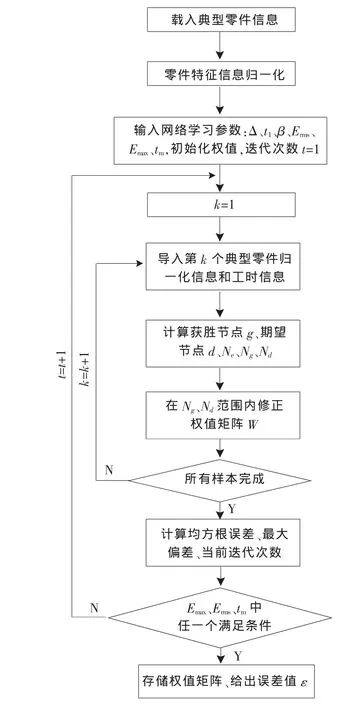

若上述两种误差不能满足给定的精度要求,则返回步骤(2),进入下一次迭代循环,直到其中任一误差满足给定精度要求或者网络循环达到最大迭代次数,则学习过程结束,并记录下此时SLFM网络权值矩阵Wij以及系统误差Emax和Erms。

SLFM网络学习过程的具体流程如图3所示,该过程是图1所示框架流程中“ANN网络训练”的具体内容。当SLFM网络完成学习后,对于输入的某一零件特征信息,系统计算得到其对应的获胜节点g,则该零件对应的零件加工工时为:

图3 SLFM网络算法流程图

Tg=t1+Δ(g-1)

一般情况下,t1从0开始,此时:

Tg=Δ(g-1)

4 实施算例

基于以上研究,本文以某航空企业提供的飞机数控加工结构件为应用算例,采用SLFM神经网络建立数控加工工时估算模型,并对数控加工零件工时进行快速估算,现简要介绍模型实施效果。

首先对企业提供的数控加工零件进行有效性甄别,以准确性、具有代表性和去除数据奇异点为原则,共获得典型零件数据108条,涵盖6个零件类型,具体数据分布如表1所示。将上述零件信息导入本系统典型零件数据库。

表1 典型零件数据类型分布

根据人工神经网络模型的一般规则,随机选取80%的典型零件作为训练样本对SLFM网络进行训练,并保存训练结果,训练参数根据各零件类型的具体情况设定。选取剩余20%典型零件作为测试样本对本系统计算结果进行仿真检验,检验结果如表2所示。

由表2可见,在随机测试情况下,本系统计算得到的零件工时与实际情况的误差基本在10%以下,70%以上的零件计算结果相对误差在5%以下。未来,随着典型零件数量及多样性的不断增加,系统计算精度还会进一步提高。

表2 系统仿真检验结果

5 结束语

对数控加工零件工时进行估算时,各特征参数对零件工时的影响是一种典型的非线性关系,并且各影响因素之间存在着不同程度的耦合效应,采用一般的线性模型难以对其准确求解。而人工神经网络模型在解决多参数非线性和参数间耦合等问题方面具有突出的性能,非常适用于本课题中对零件工时的估算。本文详细论述了人工神经网络在数控加工零件工时估算中的应用,并采用SLFM网络建立工时估算模型,为解决工时估算开辟了新的途径。该方法工作量小,对使用者的工艺水平和实际经验要求较低,计算速度快,如能满足所需要的精度要求,则较适合在咨询设计项目及企业管理中使用,并可成为企业外包生产中谈判、制定价格的依据。

除数控加工外,飞机制造过程中涉及的复材加工、钣金、装配等其它工种或生产流程,只要能够合理论证选取影响产品零件工时的特征因素,都可以根据本文提出的方法建立工时估算模型,因而这种方法在工程咨询和企业生产管理中具有极高的应用价值。

[1] 杜茂华,黄亚宇,王学军.CAPP系统中机械加工工时定额子系统的开发[J].机械设计,2006(1):10-12.

[2] 朱历新,刘诚恪.计算工时定额的神经网络系统建模与实现[J].航天制造技术,2004(2):46-49.

[3] 李晓斌,谭理刚,刘子建.CAPP中的工时定额的计算研究[J].同煤科技,2005(4):3-4.

[4] 黄喜,王真星.CAPP中工时定额系统的研究与开发[J].电脑开发与应用,2002(9):2-4.

[5] 庄长远.机械加工工序工时自动计算方法的研究[J].成组技术与生产现代化,1996(3):29-32.

[6] 姜晓鹏,王润孝,高琳,等.计算机辅助工时定额系统中的定额测算模型研究[J].计算机应用研究,2006(3):183-185.

[7] 龚清洪,夏雪梅,牟文平,等.基于加工特征实例的零件工时预测评估[J].工具技术,2009(3).

[8] 朱名铨,蔡永霞,邓寅东.刀具磨损估计的多信号人工神经网络方法研究[J].工具技术,1995(11).

[9] 蔡永霞.神经网络在刀具磨损量估计及监控中的应用[D].西安:西北工业大学,1997.