基于Q-DAS分析系统下的曲轴质量控制

□ 王 玲 □ 李 运 □ 祁富燕 □ 刘 昊

1.兰州城市学院 机械故障与检测研究所 兰州 730050

2.兰州理工大学 机电工程学院 兰州 730050

曲轴数控柔性生产的特点是不仅可以加工同系列曲轴,还可以加工变型产品、换代产品和新产品,真正具备柔性意义。但在这个复杂的制造系统中,各个工序之间的尺寸关系对产品的可靠性有极其重要的影响。传统的控制方法主要是通过监控生产过程中的运行参数,通过诊断寻找并消除异常因素,从而达到改进生产工艺、优化操作程序、提高产品质量之目的。经实践发现,某曲轴生产厂家由于过程控制不利,导致产品的FTQ(First Time Quality)始终维持在90%左右,但当引入了Q-DAS[2-3]数据辅助分析软件和二维码追踪系统[4]后,实现了对曲轴质量[5-8]问题发生点的及时跟踪,更好地进行过程控制,使产品的直通率达到98%以上,对企业产生了良好的经济效益。

1 用于解决质量问题现场所使用的方法

1)测量数据的统计与分析。采用Q-DAS分析系统,这是预防性控制与质量问题的定义;

2)零件的追踪系统。采用二维码追踪系统,记录每一个零件在每一个工序的加工信息,当出现问题时,通过对异常零件进行加工过程的调查,可以精确地找到发生问题的机床。

2 分析造成曲轴下线的原因

2.1 曲轴超差下线统计

2011年总生产零件数量为189 733件。其中直径超差零件数量为1 129件,占总零件数量的0.60%;圆度超差零件数为792件,占总零件数量的0.42%;止推面跨度超差零件数为339件,占总零件数的0.18%;跳动超差零件数为318件,占总零件数的0.17%;凹凸度超差零件数为283件,占总零件数的0.15%;加工表面划伤碰伤零件数为175件,占总零件数量的0.09%。

2.2 曲轴超差下线原因分析

造成曲轴下线直径超差的主要因素曲轴各直径的加工分为三个工序:粗加工(主轴颈采用车削加工,连杆颈采用铣削加工)-精磨-抛光,最后确定主轴颈、连杆颈直径精度的工序是抛光,抛光的第一个工步为粗抛,其作用是通过MARPOSS测头对抛光直径进行实时监控,当抛光的直径达到设置要求时,主轴颈会自动松开抛光夹臂,连杆颈会把抛光臂抛光压力降到低压,等到最后一个轴颈达到尺寸后松开夹臂完成抛光,影响主轴颈、连杆颈抛光直径精度的因素有:

1)测头不稳定,其尺寸统计结果如图1所示:

图1 直径尺寸变化

该零件的尺寸及公差为38-0.005-0.017mm,实际加工的零件尺寸分布平均跨度为0.008 mm,虽然从图1中未发现有零件尺寸超差的情况出现,但是变化范围很大,这样的情况说明机床加工零件的稳定性在变差。

2)抛光后产生形状误差。由于抛光时每一个轴颈只有一个测量在监控,只能对一个直径节面进行控制,而终检机每一个轴颈则测量三个,这样当发生三个节面尺寸偏差大的情况时,就会有出现直径超差的可能。

3 用测量尺寸的统计找质量发生点

3.1 两台机床加工尺寸不一致的情况

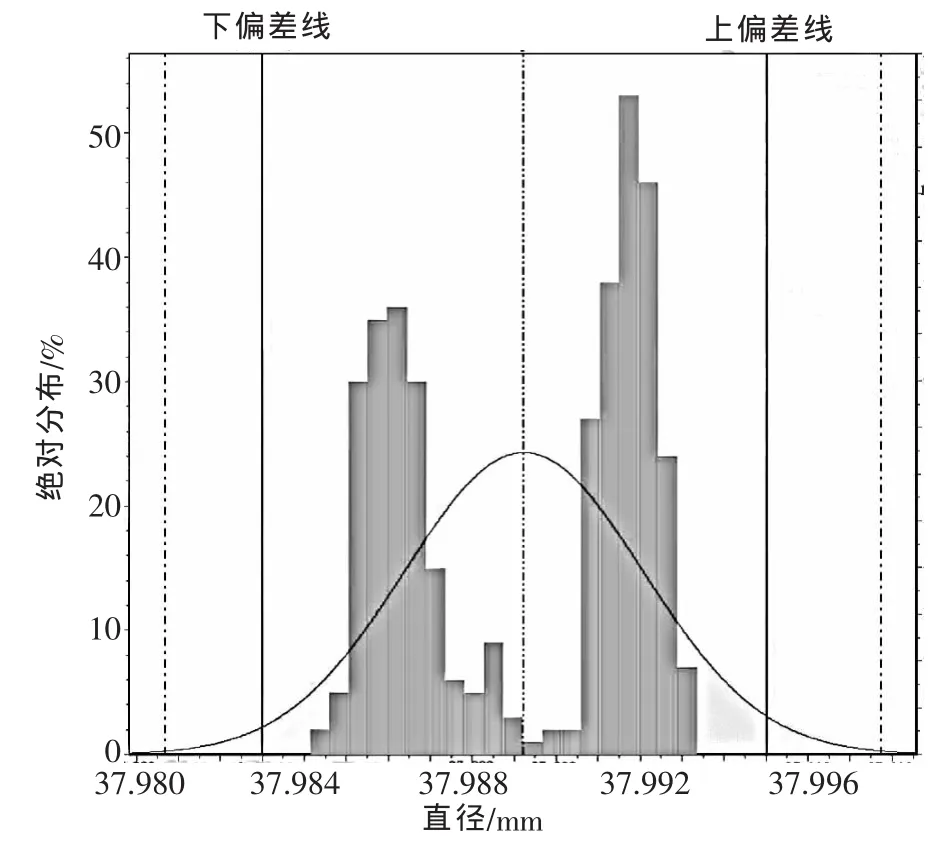

发生两台机床加工尺寸不一致的情况,其尺寸分布从图2的直方图可以看得很明显 (图中曲线为尺寸偏差的变化曲线)。分析后认为,这种情况只要两台机床加工尺寸的分布不分散,就说明单台机床的加工尺寸稳定性好,只是操作者在作尺寸调整时未把两台机床的尺寸中心调整到比较接近,所以这样的变化对产品质量的影响不是很大。

图2 尺寸偏差的分布

3.2 离散的尺寸分布

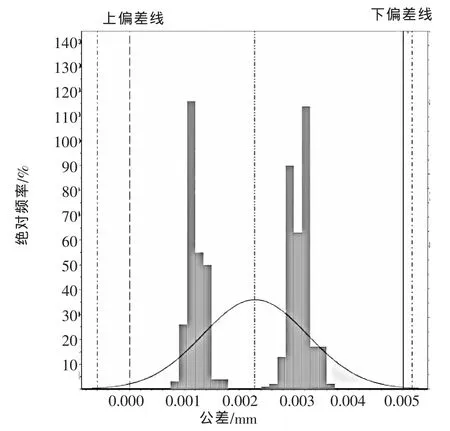

从图3所示可以看出机床加工尺寸比较分散,说明单台的机床加工尺寸稳定性不好,所以这样的变化对产品质量影响比较大。

图3 直径的正态分布

3.3 有规律的尺寸波动

曲轴加工的法兰端到止推面的轴向尺寸统计如图4所示,从图4中可以看到尺寸在呈连续上升趋势一段时间后尺寸突然下降,然后再连续上升。经调查发现其尺寸的变化与机床的刀具磨损与换刀时间吻合,尺寸的连续上升为刀具磨损造成的尺寸变化过程,突然的下降为更换新刀造成的,这样的尺寸波动情况存在于没有自动测量和补偿的机床中。

图4 法兰端至止推面尺寸变化

3.4 人为调整造成的尺寸波动

图5 为曲轴主轴颈直径加工尺寸的统计图,从图中可看到比较明显的尺寸上下波动,这是对所加工尺寸调整控制的结果:当操作员发现尺寸呈连续下降的趋势时,在还未造成尺寸超差之前应提前把加工尺寸作一调整。

图5 直径尺寸波动

3.5 尺寸中心偏移大

当出现如图6的情况时,表示机床的加工能力没有问题,只是该工序所有机床加工的零件尺寸中心点偏下差,此时需要把控制此尺寸工序的所有机床尺寸往上调整,使之回到公差的中心。

图6 直径尺寸变化

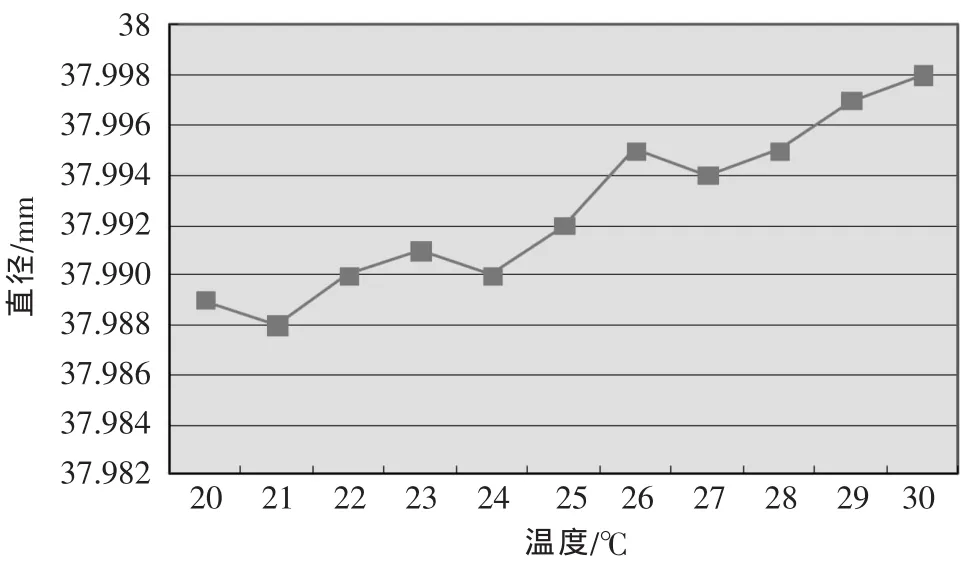

3.6 机床温度上升造成的零件尺寸变化

对于机床温度变化对零件尺寸的影响状况,从生产实践统计中得知所加工的零件尺寸开始有一个明显的上升趋势,当上升到一定值时,尺寸基本上得到稳定,对于此情况作决策时需要准确把握机床的热变形特性。图7中为加工零件随机床温度上升而产生的尺寸变化。

图7 尺寸随机床温度变化情况

4 某厂发动机曲轴线FTQ提升情况

某厂曲轴线目前有机床29台,共15道加工工序,工序间的零件转移由机械手完成,整线配备了二维码追踪系统对零件进行100%的追踪,每个工序采取多台机床并行加工的方式。曲轴线的FTQ从2011年1月的90%逐渐提升到2012年1月以后的98%以上的稳定状态(如图8所示)。2011初开始,我们尝试采取QDAS数据分析软件,对下线加工尺寸进行分析,查找出问题所在,并进行实际问题的解决。经过实践证明,起到了很好的效果,对于FTQ的提升,起到了至关重要的作用。

图8 2011年至2012年FTQ合格率统计图

5 结束语

在曲轴的生产过程中,引入了Q-DAS数据分析软件和二维码追踪系统对曲轴的生产过程进行跟踪和控制,生产实践证明对曲轴的FTQ起到了良好的促进作用,进一步提高了产品质量,并使企业获得了良好的经济效益。

[1] 张建国,苏多,刘英卫.机械产品的可靠性分析与优化[M].北京:电子工业出版社,2009.

[2] 姜威.Q-DAS软件在生产现场质量控制中的应用及发展趋势[J].汽车工程,2009(2):1-7.

[3] 孙大炜.应用Q-DAS CAMERA@Concept提升企业精益生产水平.基于工业产品质量数据的绩效评价系统开发与运用[J].汽车与配件,2009(10)44-45.

[4] 潘继财.二维条码技术与应用浅析 [J].商业科技,2009(9):350-354.

[5] 赵维满.曲轴的生产过程设计及其质量控制分析 [D].陕西:西安交通大学,2009.

[6] 赵凯,何桢,赵永满.曲轴生产过程质量控制与诊断体系构建[J].汽车技术,2011(8):60-63.

[7] 孙爱民,刘作梅,韦炫丞,等.曲轴生产线的质量控制和提升方法[J].汽车制造业,2011(5):28-31.

[8] 孙海涛.曲轴加工工艺优化的分析与实施[J].汽车制造业,2009(15):32-34.