一种防止薄壁柔性零件加工变形的加工工艺

□ 张毅锋 □ 税阿英 □ 张朋铖

西安创联超声技术有限责任公司 西安 710065

1 问题提出

薄壁柔性零件外形如图1所示,材料为棒2A12-T4,φ50 mm。该零件为典型的薄壁件,尺寸及形位精度要求较高,在加工时由于工艺方法不当或装夹变形等因素,很难保证零件的加工精度。笔者通过多次试验,摸索出一套针对该零件的加工工艺方法,通过制定合理的加工工艺流程,并配以简单的专用工装和测量方法,可以保证此类零件的加工质量且加工成本较低,适用于该类零件的批量加工。

2 零件加工难点分析

2.1 材料状态不确定性的影响

供货材料为棒2A12-T4,φ50,属于Al-Cu-Mg-Mn系合金, 其主要化学成分:0.5%Si、0.5%Fe、3.8%~4.9%Cu、0.3%~0.9%Mn、1.2%~1.8%Mg、0.03%~0.15%Ti。2A12-T4合金在Al-Cu-Mg-Mn系三元状态图中处于 α(Al)+θ(CuAl2)+S(Al2CuMg)相区的右侧,其主要强化相是 S(Al2CuMg),其次是 θ(CuAl2)相,由于 S 相的时效强化效果比θ相强,因而2A12比标准铝具有更高的强度和屈服极限以及良好的耐热性。在粗加工过程中,切削刃在相对较硬的S相上切削,同时由于形状不准确,单边切削量之间存在着比较大的差异,工件原有的应力平衡条件受到破坏,而内部组织的平衡状态又极不稳定,有恢复到无应力状态的强烈倾向,残余应力重新分布直到完全松弛,使工件发生变形,达不到预期的加工精度。

2.2 零件尺寸及形位公差的影响

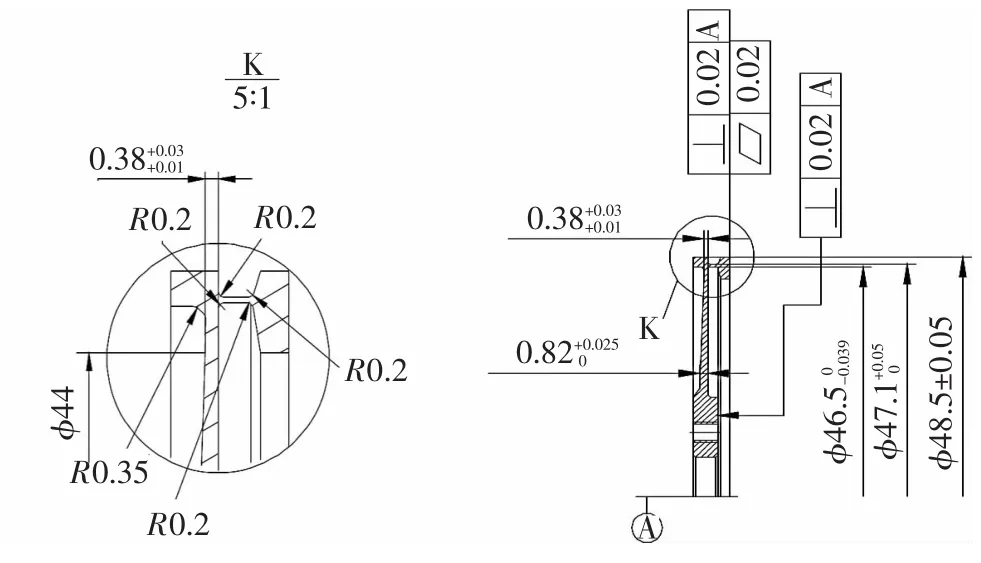

如图1所示,零件径向单边最小厚度仅为0.3 mm;轴向呈2°的锥度,最小厚度仅为0.38 mm,最大厚度为0.82 mm;零件的内外沟槽呈对称布局,底面处在同一基准平面上,见图1放大部分所示。在内外沟槽切削成型过程中,内外切削产生的残余应力将直接影响到零件整体的平面度,这是该零件加工是否成功最为关键的位置度要求,0.02 mm的垂直度相对平面度来说容易保证。

图1 薄壁柔性零件外形图

2.3 工件安装时夹紧力的影响

工件安装的夹紧力过大,使工件产生塑性变形,加工完毕松开后有恢复到原来的倾向,从而影响零件的形位公差。

2.4 切削加工残余应力的影响

2.4.1 刀具

切削过程中刀刃前方的工件材料受前刀面的挤压,使即将成为加工表面层的金属在切削方向(沿已加工表面方向)产生压缩塑性变形,在切削后受到与之连成一体的里层未变形金属的牵制,从而在表面产生残余拉应力,里层产生残余压应力。另外,刀具后刀面与已加工表面产生很大的挤压与摩擦,使工件表面产生拉伸塑性变形,刀具离开后,在里层材料的作用下,也会在工件表层及里层产生应力,应力的综合作用将使工件产生加工变形。

2.4.2 切削条件

切削时的强烈塑性变形与摩擦,使工件已加工表面层产生较高的温度,而里层温度则较低,温度高的

表层体积膨胀,将受到里层金属的阻碍,从而使表层金属产生热应力。当热应力超过材料的屈服极限时,将使表层产生压缩塑性变形。切削后表层温度冷却到室温时,使体积收缩,从而受到里层金属材料的牵制,使表层金属产生残余拉应力,里层产生残余压应力,引起工件变形。

2.5 测量因素的影响

由于零件较薄,不但加工时容易产生变形,测量时也容易产生变形。如果用常用的千分尺和内径千分表测量,因检具的测量力较大,会使零件产生变形。轻则影响零件尺寸测量的准确度,造成零件尺寸超差;重则引起零件塑性变形,造成零件报废。

3 零件加工难点的解决方案

3.1 材料

通过订购正规生产厂家的材料,并在购买材料后对材料进行金相分析、化学分析及力学性能分析,与厂家提供的《产品质量证明书》进行对比,做到加工件必须采用合格的材料。

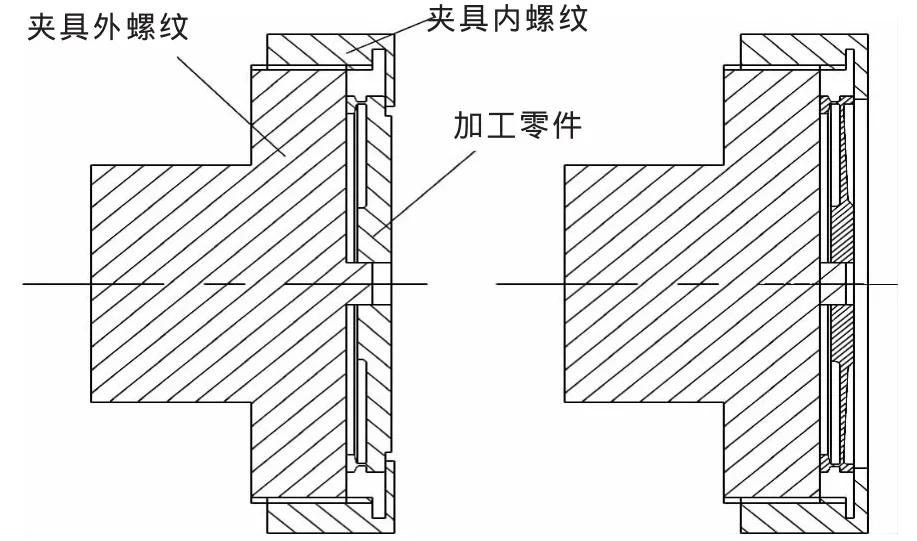

3.2 加工工序的确定

在制订加工工序过程中,考虑到零件的最终平面度为0.02 mm,所以先加工径向内外沟槽一面,同时加工零件厚度至图纸尺寸,具体工序如表1所示。再通过夹具装夹,加工轴向锥度一面,具体工序如表2所示。径向内外沟槽加工完成,零件须进行人工时效(自然时效 48 h)。

表1 零件加工工序之一

表2 零件加工工序之二

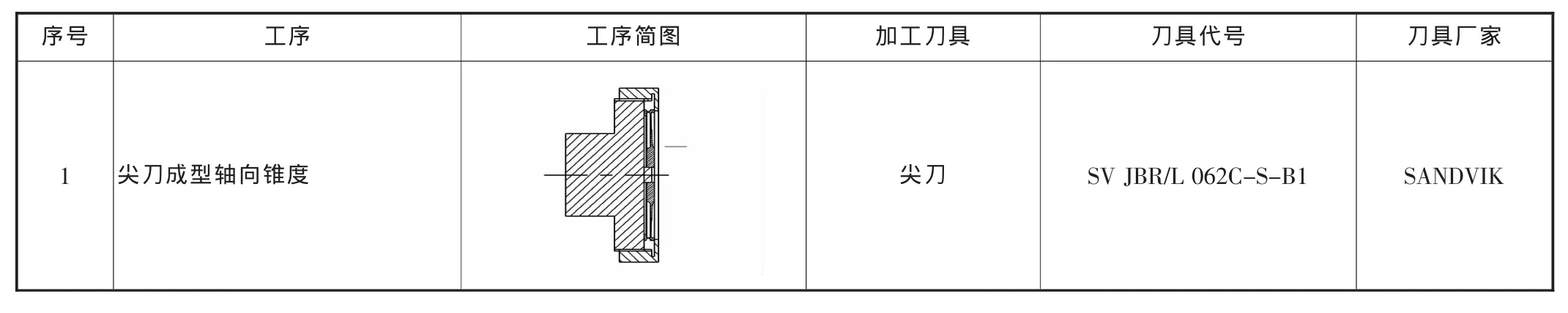

3.3 刀具、切削速度及切削条件的选取

首先,采用不同厂家的刀具经过多次试加工,最终发现Sandvik的刀具加工效果最好。其次,数控车削加工中的切削用量包括切削深度ap、主轴转速n或切削速度vc(用于恒线速度切削)、进给速度vf或进给量f,这些参数均应在机床给定的允许范围内选取,具体参数见表3。最后,在切削过程中必须进行冷却,本零件加工全过程采用亚伦斯有色金属专用切削液,能充分对刀具和工件进行冷却,使刀具和零件温度恒定在室温,消除了刀具因发热而造成的磨损及零件因发热而造成的变形。

表3 刀具切削用量推荐表

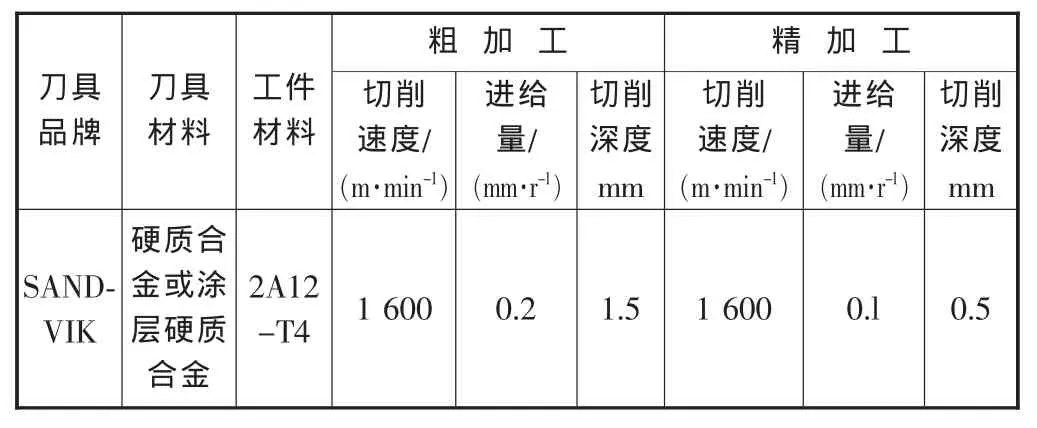

3.4 轴向锥度加工装夹方法

轴向锥度面加工采用如图2所示的夹具,通过φ8.2凸台径向定位,用螺纹紧固。因轴向锥度面加工时主轴为正转,所以螺纹紧固时用手拧紧即可,主轴转动后靠离心力可保证螺纹不松动。

图2 薄壁柔性零件加工图之二

3.5 测量方案

利用海克斯康三坐标测量机进行测量,因采用红宝石测头进行测量,测量精度可达到微米级。该测量机测量时在零件表面产生的力仅为0.003 N,不会引起零件变形而造成报废。

4 总结

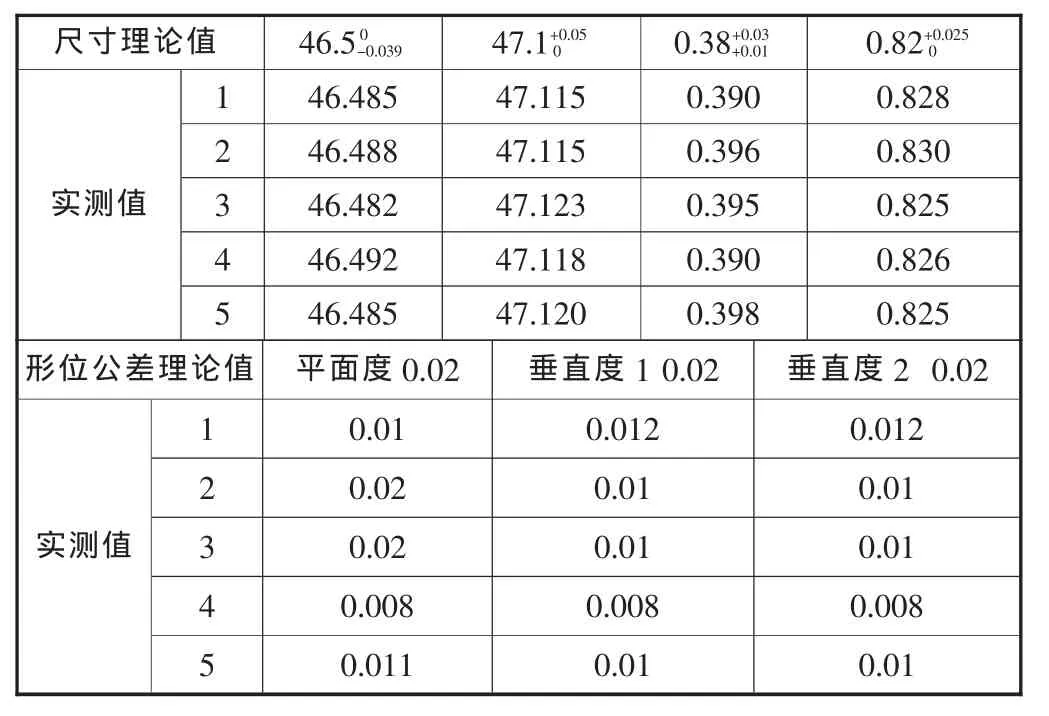

通过以上工艺加工,零件的实物如图3所示,经三坐标测量机测量,共测量5件,主要尺寸测量结果见表4。

图3 实物图

表4 三坐标测量结果/mm

由测量结果可见,实测值均在公差范围内,说明在保证零件精度及质量的情况下,此种加工工艺可行,加工过程中使用的工装夹具简单实用,加工出的零件尺寸精度和形位精度完全达到设计要求。在保证零件合格率的同时,提高了企业的生产效率,取得了很大的经济效益。