齿轮轴热处理工艺开发

浙江双环传动股份有限公司 (台州 317600) 郝丰林 苏松根 吴 金

齿轮质量很大程度上取决于材料及热处理工艺,热处理是齿轮质量控制过程中的一个关键因素,齿轮的许多特性都是通过热处理来实现,热处理质量直接影响齿轮的使用寿命。

我公司是专业齿轮加工厂,在为某变速箱厂开发一款不同排量的AT变速箱齿轮时,其中一根齿轮轴热处理出现了问题。该轴采用精锻工艺,由于我们对锻造加工流程不是很熟悉,热处理加工参数选择不合适,热处理后金相检验没有发现问题,最终造成样件台架试验失败。下面是对齿轮轴开发时出现的问题进行分析。

一、第一次送样

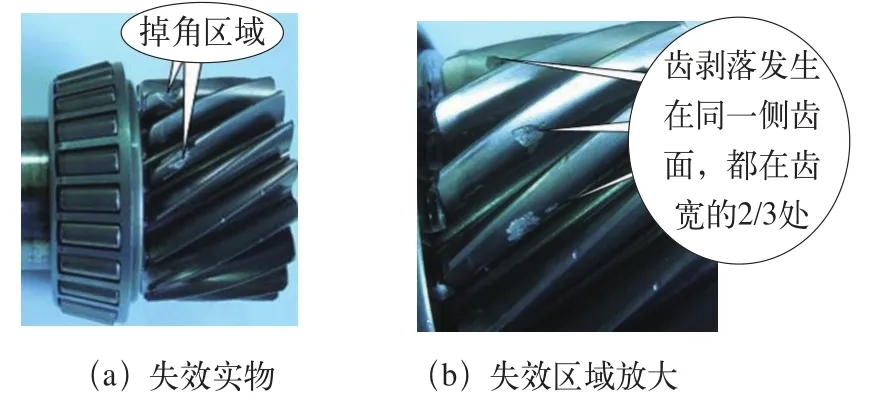

图1为失效齿轮轴实物,图2为失效齿轮轴的疲劳裂纹缺陷,图3~图8是齿轮轴金相照片。

图1 失效实物

图2 疲劳裂纹(失效工件)

1.失效分析

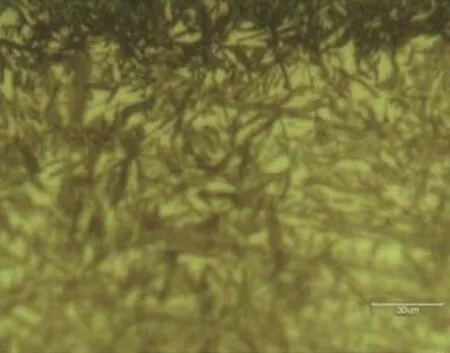

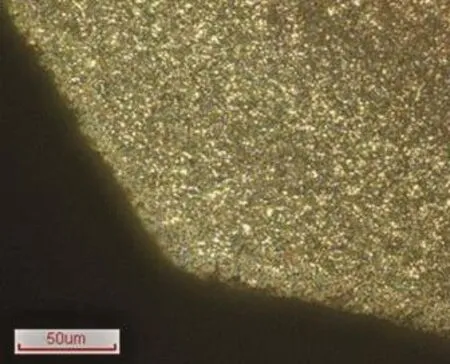

(1)根据金相检验可分析出是由于材料组织不均匀造成了热处理缺陷。由于合金元素的偏析(见图3),造成合金元素含量高的区域渗碳后残留奥氏体严重超标(估计48%,见图4),局部残留奥氏体严重超标,大大降低了局部的疲劳强度,并伴有淬火微裂纹(见图5)。

(2)偏析处渗碳淬火后形成的马氏体针粗大,并且形成了晶间裂纹。

(3)齿轮服役时在这些局部区域首先产生疲劳裂纹或晶间裂纹并迅速扩展为疲劳裂纹。由于成分偏析的随机性与多源疲劳正好相呼应,即当成分偏析恰好位于齿根转角附近时,形成疲劳裂纹的概率大大增加。

(4)齿轮轴采用两种材料:一种是改进的SAE8620H材料,其中C、 Cr、Mo三种元素含量都比SAE8620要多(排量是2.4L);一种是20CrMoH材料(排量是1.6L)。这两种材料都易形成带状组织。附表主要是分析排量是2.4L的轴。

SAE8620H材料化学成分(质量分数) (%)

图3 材料成分偏析严重(白色条带)

图4 残留奥氏体严重

图5 淬火微裂纹

图6 心部粗大板条马氏体

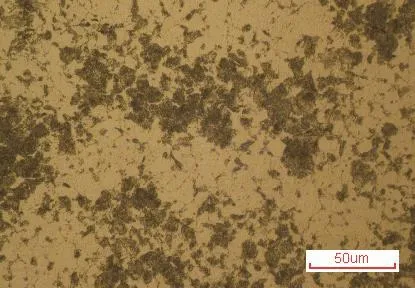

(5)锻造工艺为:粗锻→余热退火→退火→精整。此轴端面有一六方孔要求精锻,为了防止毛坯脱碳,提高模具寿命,采用余热退火再增加一次退火,以降低产品硬度,便于精整六方孔。由于余热退火的不稳定性,再加上退火工艺不合理,锻件材料的带状组织将非常严重。对于厂家提供的毛坯,检验的金相组织如图8所示,材料组织不均匀,珠光体有球化的趋势。

图7 原材料成分偏析引起的带状偏析

图8 毛坯金相组织

(6)热处理设备采用丰东连续炉,热处理工艺为渗碳淬火工艺。

2.改善措施

由于产品设计的原因,造成锻造的缺陷,采用渗碳直接淬火的热处理工艺不能改善现有的状况。为了避免毛坯过多脱碳,保证齿轮的精度,只有按照现在的锻造工艺执行。对热处理工艺进行优化,可以采用下面几种工艺:

(1)毛坯采用真空正火工艺以保证金相组织,然后渗碳淬火。

(2)渗碳缓冷然后再加热淬火(零件渗碳后工件拉到缓冷室缓冷到室温,然后再加热到淬火温度淬火)。

(3)渗碳中冷工艺然后再加热淬火(零件渗碳后拉到前室缓冷,温度降到600℃以下,然后再拉到后室中加热到淬火温度淬火)。我公司现有设备爱协林箱式多用炉恰好就有渗碳中冷这种功能,于是在第二次送样时采用该热处理工艺。

二、第二次送样

图9是第二次台架试验出现问题齿轮轴失效实物。

图9

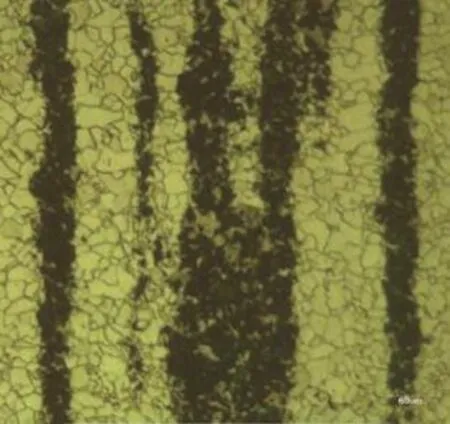

(1)失效分析 此次试验有两种排量,一种是1.6L排量(采用20CrMoH材料),一种是2.4L排量(采用改进SAE8620H材料)。1.6L排量台架试验过关,没有出现问题。出现问题的是2.4L排量的齿轮轴,台架试验没有出现断齿,但是出现了局部剥落现象。齿顶金相组织如图10所示。从图9、图10中可以看出,剥落形式属于脆性剥落,剥落位置没有压溃现象(心部硬度较高),剥落的位置均位于节圆与齿顶之间的区域,且剥落位置均集中在齿轮的一端(主动齿面),检测同批的齿轮热处理项目均符合图样要求。

图10 齿顶金相组织(渗碳中冷工艺)

(2)改善措施 排除客户安装的问题,要想改善只有通过热处理工艺的改变:此次齿轮轴采用渗碳中冷淬火工艺,虽然热处理项目合格,比较理想,但是齿面的残留奥氏体含量很低。表层有适当的残留奥氏体量,对于重载可以明显提高齿轮的接触疲劳寿命,但是对于轻载问题不是很大,1.6L排量台架试验过关就是个说明。残留奥氏体是软相,在接触啮合过程中易产生塑性变形,改善啮合条件,增大啮合面积,降低实际接触应力。同时,残留奥氏体在使用过程中会产生形变诱发马氏体相变,因而提高了材料强度。加上在齿轮表层硬度高,摩擦系数小,使用时啮合平稳,噪声小,裂纹不易产生。要改善这种情况只有提高表面残留奥氏体的含量。由于我公司有真空渗碳炉,因此,采用先真空正火然后渗碳淬火的热处理工艺。

剥落位置很固定,因为此款变速箱产品的排量较大,齿轮受力较大,由于是磨齿产品,若齿形齿向严格按照图样中差加工,齿轮在受力较小的时候,齿轮接触面较大,但是一旦受力加大,齿轮接触面反而会减少,这样会造成局部过载,致使齿轮局部点蚀剥落。

三、第三次送样

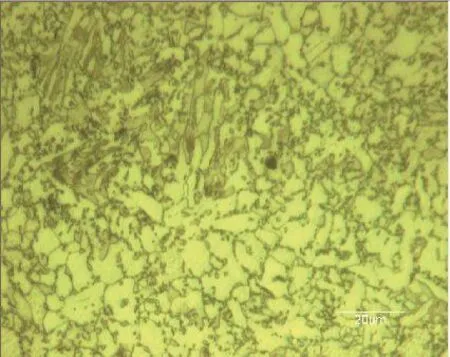

图11~图14是第三次台架试验工件金相照片。为了提高残留奥氏体的含量,保证热处理后的金相合格,先采用ECM真空炉正火,然后多用炉渗碳淬火的热处理工艺。

图11 齿面正火组织

图12 心部正火组织

图13 心部渗碳组织

图14 节圆渗碳组织

对磨齿的齿形齿向进行调整,采用可以控制的强力喷丸机,对产品进行强力喷丸,表面残留压应力不低于700MPa。经过热处理工艺改善,产品台架试验过关。经过这次热处理工艺的优化,开发了合适的热处理工艺,达到了客户要求。