异径筒类件仿形锻造方案研究

中国第一重型机械集团公司水压机锻造分厂 (齐齐哈尔 161042) 马海源

筒形锻件是典型锻件类型中的重要一种,在锻件生产当中占有较大比重,广泛应用于核电、加氢等压力容器中,在电站等民用产品中也常有应用。相对于轴类件、饼类件而言,筒形锻件锻造基本工序多,因而生产难度亦较大。

除了较为常见的直筒形(筒节内外径尺寸不随其高度方向发生变化),异径筒类件(筒节内外径尺寸在高度方向上有变化)也占据了较大比例。以往,受限于工、辅具及对于制造难度的考量,异径筒类件常通过增加余块的方式被简化为直筒形,其后再通过机加工的方式来获得最终零件。此举虽然在某种程度上降低了产品的锻造难度,但因材料成本高、机加时间长等系列问题也成为了生产组织者所不得不考虑的重要因素。尤其在当前重机行业整体低靡的市场背景下,降本增效已然成为一个企业实现可持续发展的必由之路。因此,异径筒类件的仿形锻造便逐步显现出其独有的优越性,而关于仿形锻造方案的研究也更显得迫在眉睫。

1.实例分析

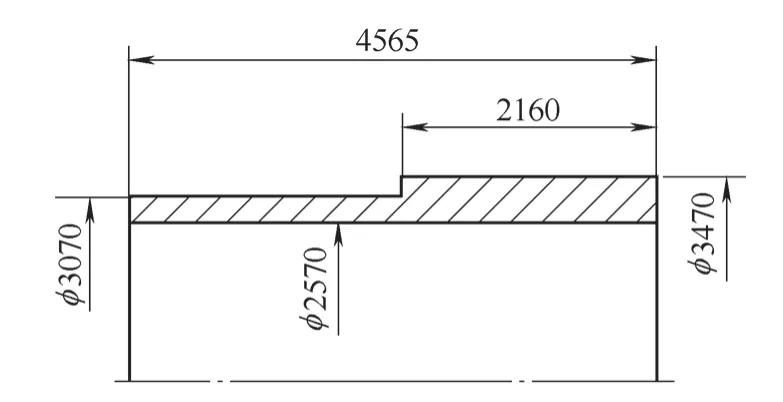

下面结合一实际案例对异径筒类件的仿形锻造工艺进行简要介绍,并对此类工艺方案较之传统方案的优势进行分析。由我公司为某电机厂承制的轴身锻件(ASTM A668),其粗加工尺寸如图1所示。

图1 轴身粗加工尺寸

可见,该锻件为异径筒类件,外圆台阶基本处于零件高度方向的中间部位,且台阶处落差达200mm。若采用传统锻造工艺方案,则外圆应在大口端Φ3470mm的基础上加入锻造余量,小口端Φ3070mm台阶被引入锻造余块,最终锻件呈直筒形,经计算,锻件重量达212.9t。

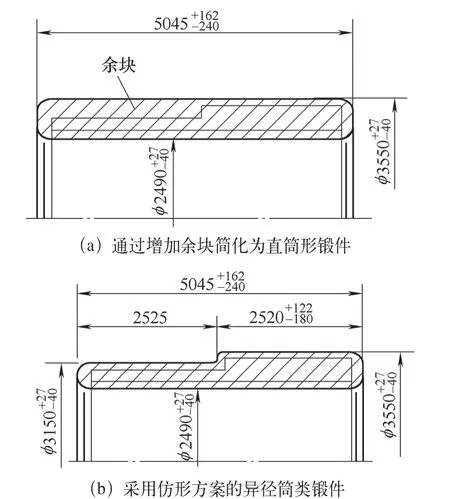

图2

2.仿形锻造工艺方案

(1)锻件图绘制 因考虑要将台阶处锻出,所以在粗加工图基础上正常加入锻造余量即可,锻件图如图2b所示,锻件重168.3t.

(2)锭型确定 因本文以介绍仿形锻造方案为目的故此步骤略。

(3)气割下料 由于钢锭水冒口分别吸纳了不同杂质成分,因此下料时要对水冒口进行适当比例切除。

(4)镦粗冲孔 为确保分布在坯料心部粗晶区处的孔洞得以锻实焊合,在确定坯料镦粗高度时应充分考虑工序锻造比及锻件总锻造比。另外,由于本锻件为筒类件,本工序要进行冲孔操作为后续的芯棒拔长及扩孔做准备。因此镦粗时还要兼顾考虑坯料直径应符合冲孔条件。

(5)芯棒拔长 因坯料镦粗后高度小于成品长度,所以要通过本工序将坯料长度拔长至成品尺寸;同时考虑到成品的最终台阶形状,本工序还应通过芯棒拔长对坯料外径的台阶进行预成形(若坯料拔长呈直筒形,根据体积不变的原则,扩孔时当成品外径大口端与小口端满足工艺尺寸时,小口端内孔会小于大口端内孔,形成不必要的余块)。通过理论计算与DEFORM软件模拟,可确定拔长后的坯料各部尺寸。

(6)马杠扩孔 由于此类大型锻件属单件小批量生产,因此设计制造专用扩孔锤头不仅耗时长且成本高。鉴于此,可利用水压机上砧板对拔长后坯料进行分段扩孔(以台阶处为界分两段),扩孔至成品尺寸即可,锻件成品如图3所示。

图3 采用仿形锻造的轴身锻件成品

3.效益分析

(1)由于锻件生产采用了仿形锻造,保证了金属纤维的完整性,避免因后续加工切断金属纤维,有效确保了锻件整体力学性能。

(2)通过计算对比,采用仿形锻造方式生产的异径筒节较传统的直筒节锻件重量轻44.6t,合算节约钢水80余t(锭身质量增加后其水冒口尺寸也相应加大,因此增加的钢水重量远大于增加的锻件重量),以每吨钢水6000元计,节省成本达48万元。

(3)因锻件形状已无限接近最终零件形状,所以仿形锻造方案还大幅降低了后续的机加工时(据冷加工回馈的可靠数据减少约20个工作日),降低了对立车资源的占用,提高了生产效率。

(4)锻件重量的大幅降低,也可有效缓解因锻件超重给天车、机床带来的生产压力与安全隐患,尤其对于一些设备能力有限的中小型企业而言,仿形锻造在一定程度上能够拓展其机加能力。

4.结语

综上所述,异径筒类件的仿形锻造方案无论从材料成本还是从加工工时等诸多方面都较传统工艺方案有着无可比拟的先天优势。当然,锻造难度的增加也是一个不可忽略的事实。鉴于此,若同一类型产品形成批量化生产,可考虑设计专用辅具来降低生产难度。此外,对于其他形状更为复杂的异径筒类件也可通过专门的仿形辅具实现锻件的低操作难度仿形方案的实现。