法兰类锻件漏盘上自由成形规律研究及应用

陕西秦川机床工具集团有限公司 (宝鸡 721009) 罗 震 胥礼强

一、问题的提出

对于单件小批量生产的产品,由于产品多样性,在锻件生产过程中,应用了大量专用工装模具,而其中占比例最大的是法兰类,这些专用模具使用率很低,一般对应的零件每台只有一件,增加了产品成本。在不降低材料利用率,保证锻件性能的前提下,如何避免大量使用专用模具或提高模具使用率,使产品成本降低,通过对法兰类零件成形特点的研究,找出了既不增加法兰类锻件余块,又能避免大量使用专用模具的方法:法兰类零件通用漏盘上自由成形法。

二、法兰类零件的成形研究

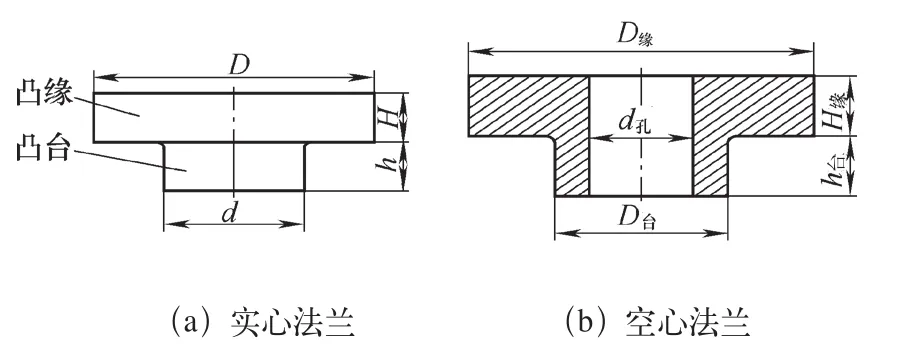

法兰类零件分为空心法兰和实心法兰,如图1所示。下面将法兰在通用漏盘上自由成形分别予以研究。

图1

1.实心法兰模具成形

实心法兰的通用漏盘成形就是根据法兰特点选用与之相应的通用漏盘,在通用漏盘上自由成形凸缘部分。根据下料毛坯特点,分为3类:局部镦粗成形、镦挤成形和拔长-镦粗成形。

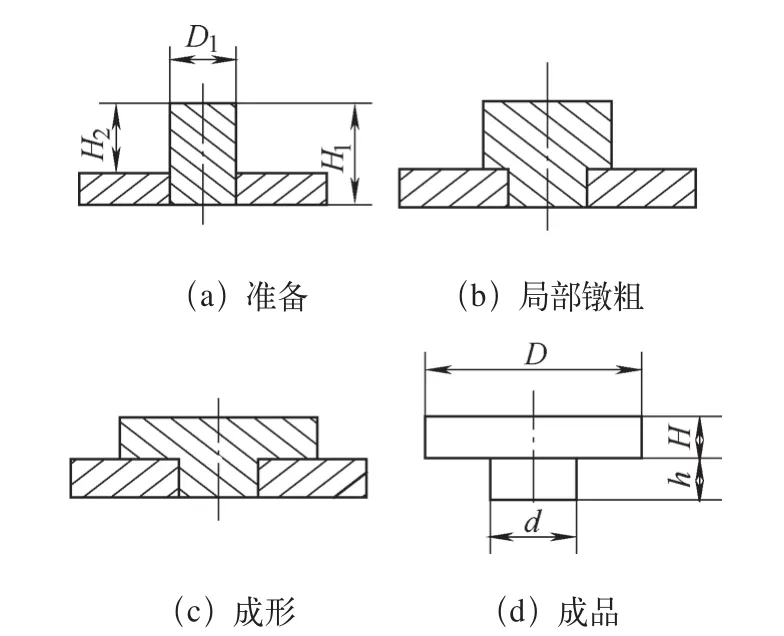

(1)局部镦粗成形 以法兰凸台直径为下料直径,将料插入漏盘孔直接镦粗形成法兰凸缘部分,凸台部分不参与变形。成形过程示意如图2所示。

图2

凸缘部分由坯料直接镦粗而成,故凸缘部分下料长度应满足镦粗条件,高径比不大于2.5,即H2/d≤2.5,根据体积不变原理则有 (D2H)/d3≤2.5,即(D/d)2(H/d)≤2.5,该式即为法兰件漏盘上局部镦粗条件。漏盘上局部镦粗成形法兰,只需选择内孔直径与法兰凸台直径相同的漏盘,漏盘厚度只要不小于凸台高度即可。而漏盘外径只要不小于法兰凸缘直径。同时,由于凸缘部分为自由镦粗,不用考虑角部充满问题。

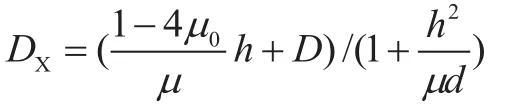

(2)镦挤成形 在凸缘部分镦粗成形的同时,一部分金属挤入模孔形成凸台,成形如图3所示。

变形过程中,金属分为镦粗区和挤压区,两区间存在一个分流面DX

式中μ——漏盘表面摩擦因数;

μ0——漏盘孔壁摩擦因数,一般为0.3~0.5。

要想增大挤入体积,必须增大DX,在h、d不变时,增大D减小H可以增大DX,同时增大μ、减小μ0也可以增大DX。

自由镦挤的力学状态比较复杂,现行计算方法还很难确定其适用范围,目前仅能以试验粗略作出其适用范围。注意事项:①镦挤毛坯选择。依据实践经验一般选取:毛坯高度H0/d=1.5~3或毛坯直径D0≥(1.2~1.5)d,D0太小时,DX接近D0,镦粗区只有一薄层金属往外流,这样坯料底面易行成蘑菇形,最终形成夹层。②圆角半径R。漏盘的圆角半径R太大,则d+2R>D0时,坯料放不稳,易放偏,同时圆角外镦粗层金属较薄,易弯曲上流形成夹层,故R≤(0.05~0.15)d在3~10mm之间,R太小易损伤锻件。③漏盘内孔斜度。斜度大成形后出模容易,但主要是凸台能否充满的问题,一般凸台不易充满,为便于充满,尽量使模壁不带斜度。为保证锻件尺寸选用漏盘时应有一定余量,即H漏盘=h+(2~5)mm。

图3

(3)拔长-镦粗成形 对于不符合局部镦粗条件,而凸缘厚大,凸台细长件,镦挤又不能挤到凸台高度,则采用凸台拔长,凸缘镦粗工艺。

采用此工艺时,凸缘仍需满足镦粗条件,而凸台则应满足拔长条件,即凸台部分体积(π/4)D2L应满足拔长分段长度大于1/3坯料直径,即L坯/D坯≥1/3。拔长后放入模具完全同局部镦粗工艺成形过程。

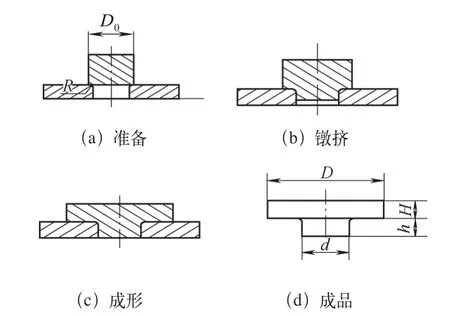

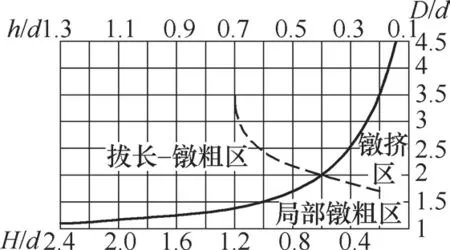

2.实心法兰成形范围曲线绘制

如图4所示,由曲线可看出,这3种工艺相互补充,当达到一种成形极限时,恰好符合另一种方法。在临界状态要注意分析选用。

图4

3.空心法兰漏盘成形分析及制坯尺寸确定

空心法兰也可以用通用模具成形,现主要阐述漏盘成形的具体问题。空心法兰漏盘成形就是在漏盘上制定实心毛坯、出模、冲孔,成为空心法兰。主要问题是制坯尺寸的确定,制坯工艺已转化为实心法兰成形。

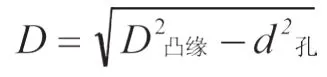

由体积不变原理知道:坯料体积应等于锻件体积。冲孔时凸缘部分高度几乎没有变化,即H≈H缘,即

冲孔时,凸台虽有一些镦粗及拉缩,暂且不计则有

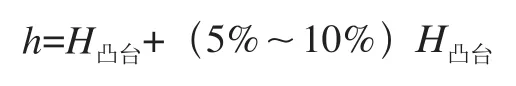

对冲孔时镦粗及孔口拉缩予以补正,试验得补正量(5%~10%)H凸台,即有

由以上公式就可以确定空心法兰制坯尺寸。

三、结语

通过十几年通用漏盘成形法兰类零件应用,证明此工艺是完全可行的。以通用漏盘成形法兰类锻件满足了锻件质量要求,与模锻件法兰相比,材料利用率几乎没变化,大幅减少了模具数量,缩短了锻件周期,节约了模具储存空间,降低了劳动强度,提高了通用工装的利用率。通过十几年的应用,可减少模具数百套,节约资金数十万元,大幅降低了产品成本。