夹套式容器大开孔的补强方法

李 淑 云

(抚顺荣盛机械制造有限公司,辽宁 抚顺 111419)

开孔在压力容器设计中是不可避免的,开孔除削弱器壁的强度以外,在壳体和接管连接处破坏了结构的连续性,会产生很高的局部应力,给容器的安全带来隐患.常规设计中,对容器的最大开孔直径都有限制,如我国国家标准GB150-2011《压力容器》,采用等面积补强法,规定圆筒开孔:当其内直径Di≤1 500 mm 时,开孔最大直径d≤Di/2 ,且d≤520 mm ;当其内直径Di>1 500 mm 时,开孔最大直径d≤Di/3,且D≤1 000 mm 。承受内压的壳体,有时不可避免的要出现大开孔[1,2]。当开孔直径超过标准中允许的的开孔范围时,孔周边会出现较大的局部应力,因而不能采用等面积补强法进行补强计算。目前对大开孔的补强常采用基于弹性薄壳理论解的圆柱壳接管补强法、压力面积法和有限单元等方法进行设计。

按照钢制压力容器分析设计规范中的应力分类法,容器大开孔后引起的应力有:局部薄膜应力和弯曲应力,由于应力集中现象引起的峰值应力。这三种应力对容器的破坏和加载方式密切相关,因此,在压力容器设计中,必须对它们区别对待,并选择合适的补强方法。针对某制造厂生产的夹套式容器的结构特点,本文应用有限元软件ANSYS,对容器大开孔接管部位进行应力分析,采用分析设计准则进行强度校核,并与压力面积法比较来验证其安全性[3-5]。

1 有限元模型

1.1 模型建立

依据容器实际结构建立有限元模型,筒体总长2 180 mm,内筒内径Di=1 840 mm,夹套内径D2=1 940 mm,在距离壳体一端1 451 mm的位置垂直于轴线开di=1 046 mm的圆孔,壳体内部设计压力P=1.76 MPa,夹套内设计压力P2=0.3 MPa ,设计温度T=100 ℃,壳体名义厚度δ=25 mm,外筒名义厚度δ2=10 mm ,接管名义厚度δt=25 mm ,壳体、夹套和接管材料均为Q345R,设计条件下的许用应力强度[σ]=188 MPa 。

充分考虑该容器结构和载荷特点,选取壳体和开孔接管的1/2进行分析,由于整个筒体两端有不同的连接部件,分别简化两端结构,建立模型,有限元模型如图1所示。在内筒内外表面和夹套内表面均匀施加作用的压力,位移约束采用沿对称剖分面的对称约束,限制此方向上的自由度。采用四面体单元solid 20 node 95进行网格划并进行应力分析,单元材料的弹性模量E=2×105MPa ,泊松比μ=0.3。

图1 有限元模型Fig.1 Finite model

1.2 计算结果与分析

在压力作用下,开孔部位应力分布如图2。

图2 开孔部位应力分布Fig.2 Openings stress distribution

应力集中区域为接管和筒体连接部位,对此处定义多条路径并提取应力值进行强度校核。按照分析设计标准JB4732-95中的分析设计准则进行应力强度校核,即一次薄膜应力强度的许用极限为1倍的设计应力强度;一次薄膜加一次弯曲应力强度的许用极限为 1.5倍的设计应力强度[6,7]。各分析路径上具体的应力强度评定如下:

内筒和接管连接处一次局部薄膜应力强度:

内筒和接管连接处一次薄膜加一次弯曲应力强度:

夹套和接管连接处一次局部薄膜应力强度:

夹套和接管连接处一次薄膜加一次弯曲应力强度:

2 压力面积法分析计算

2.1 压力面积分析法

压力面积分析法是以受压面积和承载面面积的力平衡为基础的方法,即压力在受压面积上形成的总力与有效补强范围中δ的壳体、接管和补强材料的面积所具有的承载能力相平衡[8]。工程上常用该法对开孔率超出等面积适用范围的大开孔进行补强,结合图3,压力面积法的计算通式为:

Ap:补强有效范围内的压力作用面积,mm2;

Aσ:壳体、接管、补强金属的有效承载截面积 mm2;

[σ]:设计温度下材料许用应力,MPa;

P:设计压力 MPa;b:壳体上有效补强宽度;

h1:接管外侧补强有效高度,mm;

δ:壳体厚度,mm;

δt:接管厚度,mm;

c':接管壁厚附加量,mm;

c:壳体壁厚附加量mm。

2.2 压力面积法计算结果

依据钢制化工容器强度设计规定中的压力面积补强法对此大开孔进行计算,其尺寸和材料和上一节相同(图3)。

图3 压力面积法计算图Fig.3 Calculation chart of pressure area method

接管外侧补强的有效高度:

壳体补强的有效宽度:

可见补强满足要求。

按照压力面积补强法相同的步骤对外夹套进行强度计算,其强度也满足要求。压力面积法是建立在一次加载方式下静力强度基础上的补强方法。其补强范围相对较小,具有密集补强的特点,可以有效降低开孔接管部位的应力集中,从而相贯壳体部位更趋于安全,这也是压力面积法常用于压力容器大开孔的原因。

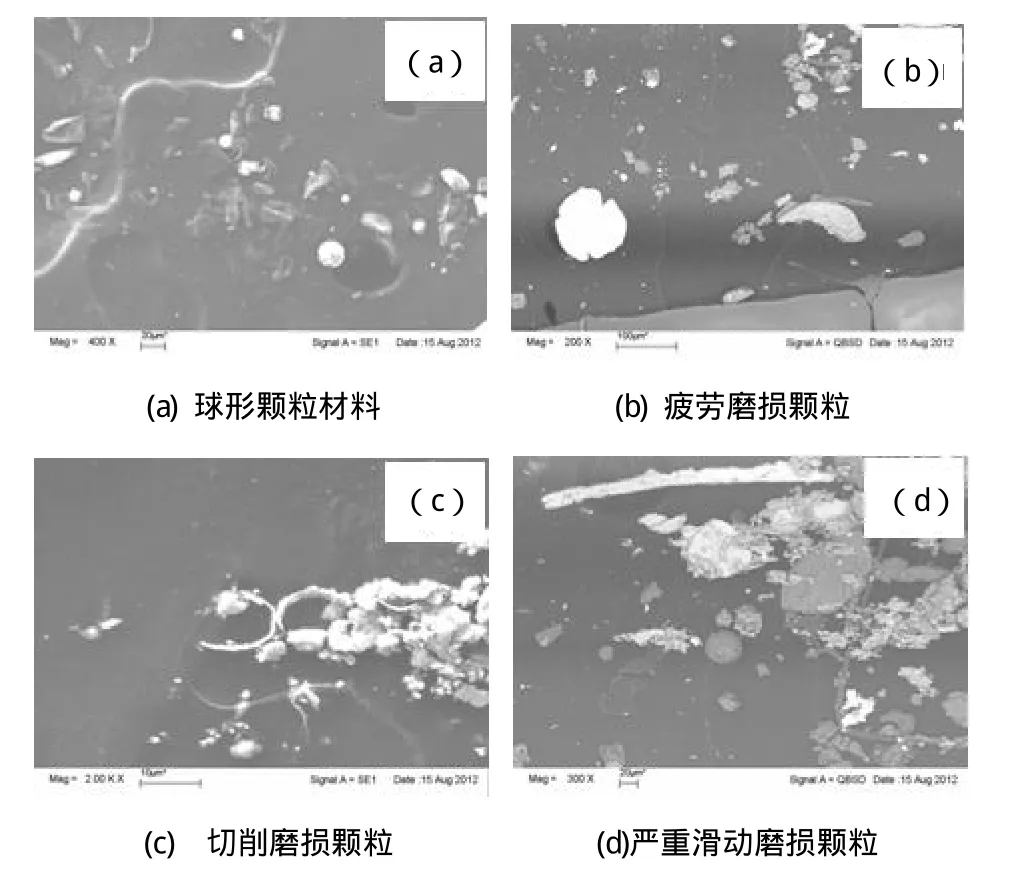

图5 各类磨损颗粒扫描电子显微镜-能谱分析结果Fig.5 The SEM results of variable wear particles

4 结束语

(1)通过上述综合分析结果判断:发动机轴承存在异常的磨损,应立即停止试验。发动机分解后进行检查,发现轴承的滚珠表面失去金属光泽,有明显的麻坑;内外环跑道存在过热灼烧的痕迹和磨损;保持架表面有轻微磨损。验证了磨损颗粒综合分析结果的准确性。

(2)光谱分析、自动磨粒分析、铁谱分析、电子显微镜-能谱分析等四种技术各具特点、互为补充。综合利用上述分析技术,能够及时发现磨损故障隐患,准确判断异常磨损部位,有效、快捷的进行磨损故障的预先诊断,提高发动机运行的可靠性和安全性。

[1]Fitch,E.C.Fluid Contamination Control[R]. FES Inc., 1988.

[2]吕伯平,陈明华. 航空油液监测技术[M]. 北京:航空工业出版社,2006.

[3]严新平,谢友柏,萧汉梁. 油液监测技术的研究现状与发展方向[J].中国机械工程,1997,8(1):102-105.

[4]卿华,王新军. 飞机油液监控技术[M].北京:航空工业出版社,2011.

[5]王立东,石成江.光谱与铁谱的原理及其在设备诊断中的应用[J].哈尔滨轴承,2008,29(3): 52-55.

[6]杨宏伟,谢凤,钟新辉,吴超,杨士亮.基于润滑油状态监控的发动机故障诊断[J].合成润滑材料,2009,36(4)40-42.

[7]董宏军,赵海波,李峰秋.我国油液分析技术现状及发展趋势[J].林业机械与木工设备,2004,32(6):10-11.

[8]费逸伟,张冬梅,姜旭峰.油液监测技术及其在航空发动机故障诊断中的应[J].航空发动机,2004,30(3): 45-48.

[9]徐金龙,易如娟.基于自动磨粒分析技术的直升机在用发动机油界限值的研究[J].润滑与密封,2012,37(2): 110-116.

[10]许斌,余学军.油液分析技术在设备维修中的应用与研究[J].润滑油,2006,21(2):61-64.

[11]王景霖,李艳军,陆亦彬,毛国强.航空发动机健康监测技术研究[J].飞机设计,2009,29(3):56-70.