燃气轮机余热回收技术比较研究

曹彦青,刘宝玉,战丽华,陈 印,殷丽秋

(辽宁石油化工大学 石油天然气工程学院, 辽宁 抚顺 113001)

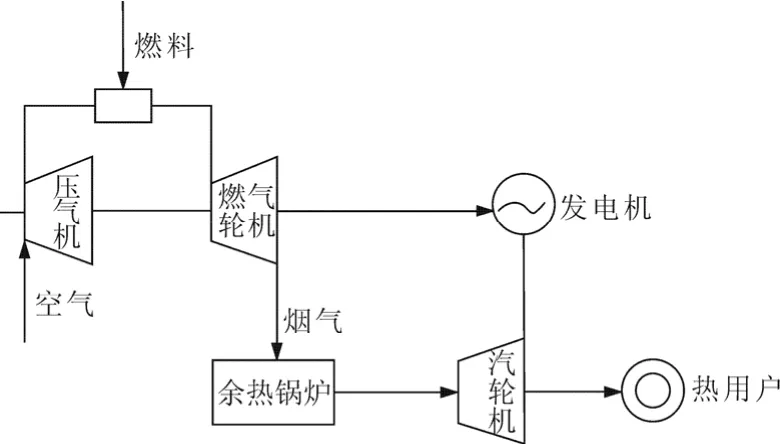

燃气轮机主要是用作发电用的原动机,也可以驱动各种泵、风机、压缩机和船舶螺旋桨等机械,它具有启动方便快捷、运行灵活、变负荷相应快的特点以及占地少、效率高、污染小、建设工期短等优点,在最近几年来迅速发展,已经成为提供清洁、可靠、高质量发电及冷热电联供的最佳方式[1]。但是,燃气轮机排烟温度高,一般为 450~600 ℃[2],如果直接排放到大气当中,不仅造成能量的损失,使得燃机的热利用率低,还会污染环境。目前,燃气轮机单循环热效率一般为20%~42%[2],然而微、小型燃气轮机的热效率不到20%[2],大部分热量随着烟气被排入大气中,造成能量的浪费,并且氮氧化物排放量严重超过国家标准。这严重制约了燃气轮机的应用与发展,因而有效回收与利用燃气轮机排气余热是推动和扩大燃气轮机发展的最有效途径。设备,近几年来发达国家都在加速研制和推广这项技术。图1是燃气-蒸汽联合循环发电系统图。

图1 燃气-蒸汽联合循环发电系统图Fig.1 The diagram of gas-steam combined circulation generating power system

1 燃气-蒸汽联合循环发电系统

燃气-蒸汽联合循环实质是把两个使用不同工质、独立的动力循环,通过能量交换联合在一起的循环。燃气一蒸汽联合循环发电系统以其发电效率高,投资额少,建设周期短,占地面积小,污染程度低等显著优点而受到世界各国重视的新一代发电

油或天然气与经过压缩的空气混合后进入燃气轮机的燃烧室燃烧,燃烧后,气体温度急速升高,压力也随之加大,经加热、加压后的气体通过燃汽轮机喷嘴喷向叶轮驱动发电机发电,做功后的烟气,仍然具很高的温度,用其热能加热余热锅炉产生蒸汽,并将高温高压的蒸汽再次送到汽轮机中做功发电或者供暖,这样燃气循环与蒸汽循环构成了联合循环。采用燃气-蒸汽联合循环发电的经济效益是我们关心的问题,因此,对深圳金岗燃机电力有限公司采用燃气-蒸汽联合循环的一台PG5301型燃气轮机发电机组进行了经济效益分析。按当地上网电价或用相当发电量时燃料耗量折算计算,通过对PG5301型燃气轮机燃料消耗折算,利用燃气-蒸汽联合循环发电每年可节省柴油8 736 t,约合人民币1 747.2万元[3]。设备的维修、折旧以及运行等费用大约是151.64万人民币,每年的净收入为1 595.56万人民币。因此,在八个月内可全部收回在整个联合循环余热利用部分的投资,而余热锅炉使用期限一般在15~20年,因此这样的投资是有利可图的。对我国来说不但企业每年可收益约人民币1 600万元,而且可有效缓解电力供需,减少大气污染。

2 蒸汽回注式燃气轮机余热利用

蒸汽回注式燃气轮机实质上是一种双工质并行复合回热式热机。它是利用简单循环燃气轮机的排气余热产生过热蒸汽,将此过热蒸汽回注入该燃气轮机,与以空气为代表的第一种工质共同参与循环做功的一种回热式燃机。蒸汽回注式燃气轮机的优点:它能够使热效率和输出功率两者同时获得惊人的提高;排放物减少,减轻了环境污染;占地面积小;第一次投资成本低;它对不同的电力负荷和热负荷需求具有良好的适应性。自20世纪70年代末、80年代初,在这一方面获得一系列专利申请后,蒸汽式燃气轮机开始受到有关部门和商业集团甚至一些国家的重视和关注。国际动力技术公司在艾利逊燃气轮机公司产生的501-KB型谈起轮机上,进行回注蒸汽的验证性试验获得了令人满意的结果。到1985年,该公司就向国际燃气轮机市场推出了由501-KB型燃气轮机的改装机外加余热锅炉组成的蒸汽回注式燃气轮机成套机组,并且该机组已于同年投入了商业运行。除此之外,日本和意大利等国也投入相当大的力量,积极参与了蒸汽回注式燃气轮机的开发研制活动,并且取得了可观的成果[4]。

我国也已成功研制了 PG5361蒸汽回注燃气轮机余热锅炉的设计,并投入运行。锅炉重量轻,尺寸小,金属耗量少,投资费用低,在国内外市场上推广应用的前景十分广阔。蒸汽回注式燃气轮机作为航空母舰新型推进动力的主动力装置而得到广泛应用。该系统的主要装置是燃气轮机和余热锅炉,利用燃气轮机的高温烟气对余热锅炉装置加热,产生高温、高压蒸汽,用于燃气轮机蒸汽回注,提高燃气轮机的热效率和功率,从而构成适用于航空母舰的回注—弹射蒸汽共用的燃气轮机推进动力系统[5]。

3 燃气轮机内环水余热加热进气

燃气轮机通常采用除盐水来间接冷却润滑油、雾化空气、燃油泵及发电机等部件。冷却后,除盐水的温度升高,此时,与水质较差的另一路冷却水进行热交换,温度降低后循环再利用。这一路的除盐水称为“内环水”,用于内环水冷却的另一路水称为“外环水”。内环水出口温度比外环水的温度高,正常运行时内环水出口温度一般保持在 45 ℃以上而进口温度保持在 35 ℃左右。从余热等级来看内环水属低温余热资源, 回收难度很大。但内环水的流量高达220 t/h[6],这部分热量是相当大的。因此,采用气-水换热器,用内环水的这部分能量加热天然气。这样每年可多发电100×12×300 =360 MW·h[6]。用内环水加热天然气使内环水的温度从 45 ℃降低到 42.3 ℃,回收了部分余热,并增加了发电量。虽然增加了1台换热器,但每年可多发电360 MW·h,在国家大力提倡节能降耗的21世纪,这是一个很有效的方案。

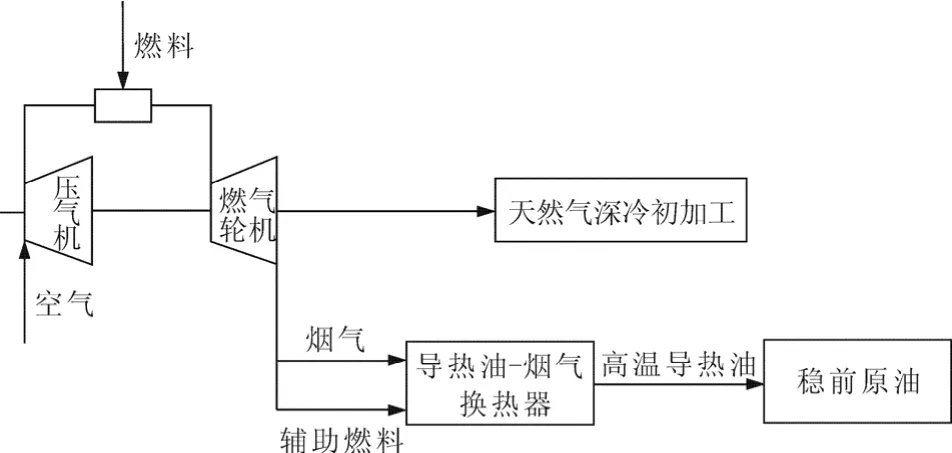

4 导热油回收燃机余热系统

对于天然气深冷初加工系统,节能降耗是关键。为了满足生产要求,稳前原油需要从 48 ℃加热到 65 ℃,而加热稳前原油需要大量的热量。在深冷分离工艺中,燃气轮机的排烟温度大约为 405℃[7],但是,当温度高于180 ℃会使天然气产生酸露点腐蚀,因此为了防止腐蚀排烟温度一般不低于180 ℃,由此可知深冷初加工的燃气轮机排烟余热量还很大,回收这部分余热用来加热稳前原油,将会大大降低天然气深冷初加工系统的能耗。

图2 导热油回收燃机余热系统图Fig.2 The diagram of waste heat recovery system of gas turbine using conducting oil

其工艺过程为(图 2):空气经压缩机压缩后进入燃烧室,与燃料充分混合后燃烧,产生高温高压的烟气,推动燃气轮机做功,对天然气进行深冷加工。做完功的烟气(400~600 ℃)进入导热油—烟气换热器与高温燃机烟气换热,吸收尾气余热。导热油升温后经循环系统在换热器中对稳前原油加热,进而实现燃气轮机烟气余热的回收。换热后的导热油回到泵入口进行连续循环。对于大庆油田天然气公司,对采用导热油回收余热进行效益分析可知整个系统的热效率达到95%,每年可节电6.41万度及节约天然气479万m3,节水4.75万t,节约其他费用12万元,最后折合年效益283.9万元,投资回收期为1.4年[8]。由此可知,此项技术在大庆具有很好的经济效益。

5 燃气轮机余热制冷进气

提高燃气轮机的温比t/t0(t为燃气初温,t0为空气入口温度) 可有效提高其性能,传统的热力循环是追求更高的循环吸热温度比,燃气初温已经从早期的600~700 ℃提高到目前的1 430 ℃[8]左右,由于受冷却技术和材料所能承受温度的影响,单纯的提高燃气初温t来提高系统性能受到很大的限制。因此,可以考虑降低空气入口温度t0,亦可提高温比而提高燃机性能。

余热制冷进气的回热燃气轮机是一种由吸收式制冷机和回热式燃气轮机组合而成的联合动力装置。它能够更充分地利用燃气轮机的排气余热较大幅度的提高燃机动力装置的性能[9]。首先,燃气轮机的排气余热先在回热器中用来加热压气机后的空气,而后从回热器流出的烟气再进入吸收式制冷机驱动制冷机,以降低进入压气机的空气温度。由于进气初温t0降低,因此在燃气轮机燃气初温t不变的情况下提高温比[11],进而提高循环比功和热效率,出力变大,经济性变好。这种由吸收式制冷机和回热燃气轮机联合组成的新型燃气轮机组的排气余热得到了更加充分的利用,这种性能的改善在大气温度较高时尤其显著。

由于燃气轮机结构比较复杂并且变工况工作时需要调节的参数比较多,特别是调节的实施比较困难,因而这种燃气轮机不适合于变工况使用方式的运输式燃气轮机。并且,这种新型燃气轮机的研究与开发难度较大。主要体现是:

(1)小巧低回热度回热器无可用成品;

(2)普通简单循环燃气轮机改装成回热燃气轮机技术上的实际困难;

(3)选择性能参数合适的吸收式制冷机不容易,并且调节系统上的经验不足。

6 总 结

对于燃气轮机余热回收的各种方案,我们应因地制宜,使其回收率达到最高。燃气-蒸汽联合循环多用于热电联供,为大容量机组,自动化程度很高,需要工作人员较少,易于调节管理。在航空母舰上作为弹射蒸汽共用的燃气轮机,采用蒸汽回注式则具有明显的优势。利用内环水的热量来预热天然气大多数情况下用于北方寒冷的地方,在这些地方,天然气的温度比较低,为保证进入燃机的天然气无凝结液析出,用内环水的热量来加热天然气是一种可行、经济的途径。采用导热油系统回收燃机排气余热与采用余热锅炉回收燃机排气余热相比,系统效率可提高35%,在大庆油田此项技术得到应用,可进一步在其他地方推广使用。利用排气余热冷却进气的新型燃气轮机,最大的优点就是对大气的敏感度减小,适用于大气温度变化幅度较大的地方,但它在实际推广应用中,存在一些问题,有待解决。

[1]林汝谋,金红光.燃气轮机发电动力装置[M].北京:中国电力出版社,2004.

[2]高玉华.燃气轮机排气余热回收方式与热交换器的应用[J].燃气轮机技术,2008,34(4):5.

[3]金江衡.MS5001型燃气轮机燃气-蒸汽联合循环电站和余热锅炉[J]. 1994,7(1):44.

[4]张文清.蒸汽回注式燃气轮机的发展及其特点[J].燃气轮机技术,1990,3(4):4.

[5]陈起铎,孙绍敬,李洪国.国内首制PG5361蒸汽回注燃气轮机余热锅炉[J].热能动力工程,1992,7(5):233.

[6]李嵘峰.燃气轮机内环水余热回收研究[J].燃气轮机技术,2009,22(4):63.

[7]董成云,蔡栋,林庆泽.天然气深冷装置余热回收技术[J].油气田地面工程,1999,18(4):28.

[8]于铁成,肖维博,盖晓峰,等.燃气轮机余热回收技术研究[J].应用能源技术,1999(4):4-6.

[9]胡舜锋,张娜,刘猛.回热燃气轮机余热利用进气冷却的研究[J].燃气轮机技术,2007,20(4):28-29.

[10]牛利民.余热制冷进气的回热燃气轮机初步研究[J].应用科技,1988,52:15.

[11]胡舜锋.余热制冷进气冷却的回热燃气轮机热力系统的研究[D].中国科学院研究生院硕士论文,2007.